高温后混杂纤维再生混凝土力学性能试验研究

朱柏衡,刘华新

(辽宁工业大学 土木建筑工程学院,辽宁 锦州121001)

再生骨料作为一种天然骨料的替代材料,目前仅在道路建设和低等级的建筑物中应用。为了应对自然资源的破坏、建设需求的增加和填埋成本的提高,加大对再生混凝土(RAC)的研究和使用符合社会的可持续发展需求。火灾或者高温除了影响混凝土外观外,还会对混凝土结构造成损伤[1−2]。混凝土中掺入纤维可以防止混凝土高温爆裂和降低高温损伤[3−8]。陈炜等[3]探究了升温速率和玄武岩纤维(BF)掺量对高强混凝土力学性能的影响,发现随着温度升高,残余抗压强度呈现先增加后降低趋势。杨娟等[4]比较了在加热速率2.5℃/min和7.5℃/min下单掺、混掺钢/聚丙烯纤维对超高强混凝土(UHPC)残余性能和破坏模式的影响,发现加热速率7.5℃/min相较于2.5℃/min更容易引起UHPC的高温爆裂,而混掺钢/聚丙烯纤维对残余强度没有明显的正协同作用。GUO等[5]发现纤维素纤维(CF)有助于混凝土内部蒸汽压力的释放,缓解内应力引起的损伤。XARGAY等[6]发现混杂纤维增强了自密实高强混凝土开裂韧性,对残余抗压和劈裂抗拉强度也有改善效果。赵燕茹等[7]发现玄武岩纤维的掺入提高了混凝土高温后抗压和抗折强度,而抗折强度随温度上升而降低。张文潇[8]发现纤维素纤维(CF)改善混凝土高温爆裂效果显著,高温暴露时间越久,纤维熔化后留下的孔道体积增大越明显,宏观上表现为混凝土力学性能下降。关于纤维混凝土的研究集中于普通混凝土、高性能混凝土和自密实混凝土,对混杂纤维RAC高温后力学性能研究很少。本次研究选取低熔点、低弹性模量的纤维素纤维(CF)和高熔点、高弹性模量的玄武岩纤维(BF),探究两者在改善RAC高温后抗压和劈裂抗拉方面的协同效果,为火灾或高温后修复和加固HFRAC结构提供试验依据。

1 试验

1.1 原材料及混凝土配合比

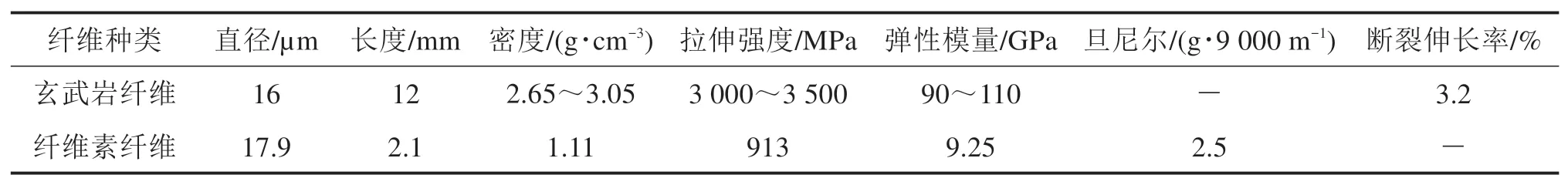

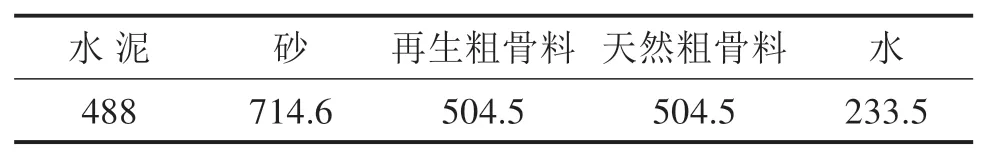

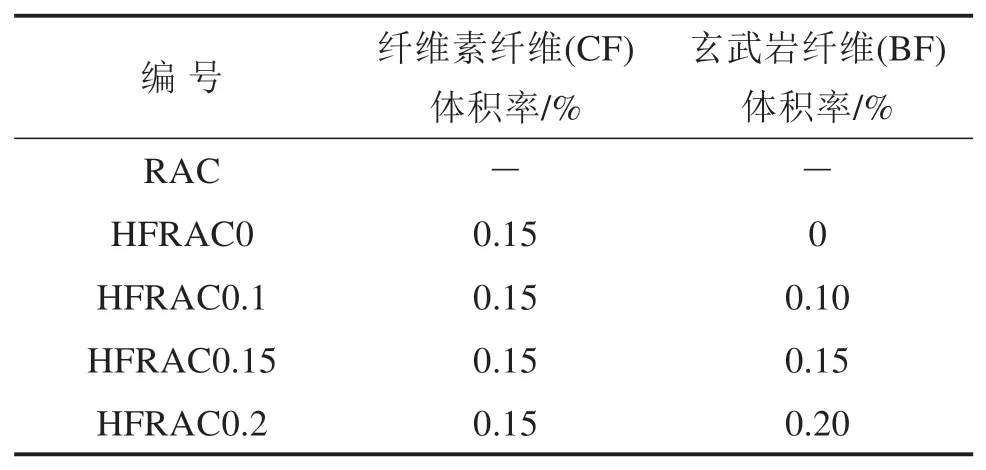

水泥:渤海42.5级P.O水泥;细骨料:天然河沙,细度模数2.7,Ⅱ区级配;粗骨料:天然粗骨料为花岗岩碎石,再生粗骨料由废弃混凝土破碎、筛分而来,基本性能见表1;水:普通自来水。纤维类型及性能指标见表2。本试验基准组配合比见表3。根据纤维体积掺量分组见表4。

表1 粗骨料基本材料性能Table 1 Properties of recycled coarse aggregate

表2 纤维性能指标Table 2 Fiber performance index(according to producer’s data)

表3 RAC基准组配合比Table 3 Mix proportion of RAC kg/m3

表4 试验分组Table 4 Test groups

试验按照CECS13:2009《纤维混凝土试验方法标准》[9]进行,用额外的水提前12 h浸泡再生骨料,以补偿其吸水性。每组立方体抗压试件、劈裂抗拉试件各3个,共浇筑150个边长100 mm×100 mm×100 mm的立方体试块。达到脱模强度后进行脱模,放入标准养护室养护28 d,为防止试件内水分含量过高造成高温爆裂,养护结束后自然通风静置1个月。

1.2 试验方法

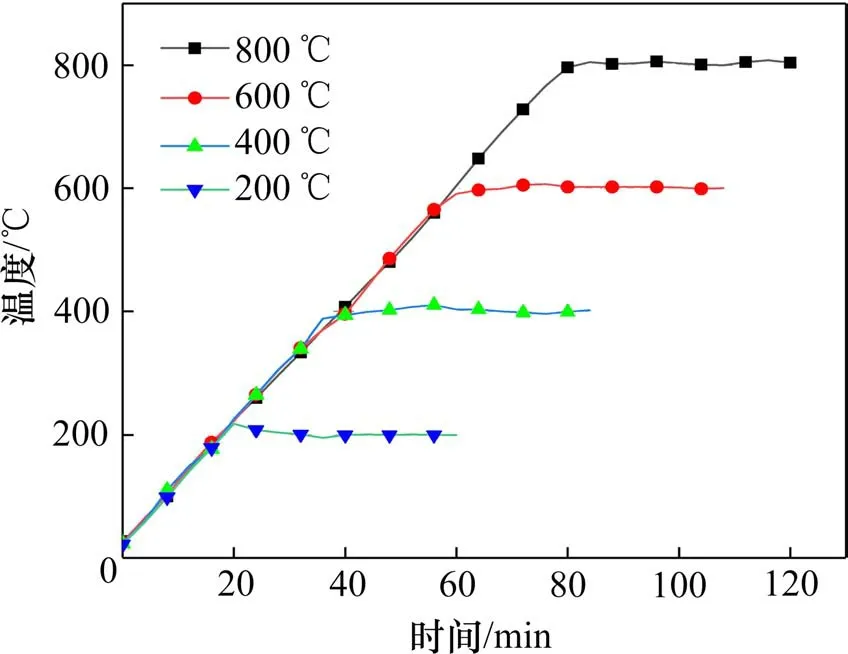

本试验采用的电阻炉自带温度控制系统,升温速率为10℃/min。将试件分组放置于炉膛内,未施加任何荷载。通过预埋K型热电偶测得升温过程中试件中心温度−时间曲线,如图1所示,并结合先前的研究[10−12],确定试件暴露在目标温度(20,200,400,600和800℃)下并恒温2 h,结束后自然冷却至室温。

图1 试件中心温度−时间曲线Fig.1 Center temperature-time curves of specimens

2 高温试验结果与分析

2.1 高温后外观特征

试件在经历不同温度后外观有所变化。室温时为浅灰色,接近200℃时,少量白烟从炉内冒出,取出后外观为青灰色;400℃初始,炉内有大量白烟涌出,恒温结束后,棱角轻微剥落,部分表面出现少量细小裂纹,颜色变化不明显;600℃后,表面裂纹进一步加重并出现不一致的剥落现象,其中RAC和HFRAC0剥落和疏松较为严重,部分棱角脱落;800℃后,试件颜色呈现浅黄色,裂纹数量骤增,相连成网,宽度和长度均有所增大,RAC和HFRAC0破坏依旧显著。总体上,400℃前,试件均较为完整性。400℃后,试件表面损伤程度逐渐提高。相同温度后,RAC试件表面损伤较HFRAC更为严重,这表明CF和BF可以减少RAC表面剥落损伤。

2.2 高温后质量损失率

试件的质量损失率(质量损失与室温时质量之比)和温度之间的关系如图2所示。可见,随着温度升高,各组试件质量损失变化规律相似。20~200℃时,基体内全部的物理结合水和毛细水蒸发,并且105℃后,部分化学结合水因去水化反应而散失,造成质量损失,200℃时的质量损失率在2.5%~4.8%;200~400℃时,高温改变了RAC内部孔隙结构,孔隙率提高,化学结合水进一步的散失[13],质量损失率达到6.4%~8.1%,此阶段RAC质量损失与HFRAC接近;400~600℃时,试件处于温和质量损失阶段,质量损失主要来源于化学结合水的消散和Ca(OH)2的分解,质量损失率在7.8%~9.4%;随着升温进行,质量损失显著增加,一方面来源于C—S—H凝胶和碳酸钙的高温分解[14],另一方面,部分RAC试件表面剥落造成进一步的质量损失,800℃时的质量损失率在10.1%~12.4%。此外,由图2可知,200℃作用后,RAC质量损失率低于其他4组HFRAC。而800℃后,RAC质量损失率为12.4%,较HFRAC组高0.6%~2.3%。主要原因是:CF在175℃左右时达到熔点,熔化后留下大量通道连通了混凝土基体内部孔隙,为蒸汽和热能逸出提供了途径,加快了质量损失。400~800℃时,高熔点的BF的增韧阻裂作用减少了RAC表层剥落,改善了RAC完整性。

图2 不同温度后试件质量损失率Fig.2 Mass loss rate of specimen after different temperatures

3 抗压试验结果与讨论

3.1 破坏模式

相较于RAC的脆性破坏,HFRAC各组试件出现相似的延性破坏。HFRAC压缩过程中,试件破坏后表面出现大量裂纹,600℃前较完整,800℃时出现片状剥落,完整性下降。图3展示了HFRAC0.2压缩破坏形态。

图3 高温后HRAC0.2的抗压破坏形态Fig.3 Compressive failure mode of HRAC0.2 after high temperatures

3.2 抗压强度

与天然骨料混凝土(NAC)相同,抗压强度是评定高温后RAC残余性能的有效方法之一,测得抗压强度如图4(a)所示。相对抗压强度为混凝土高温作用后抗压强度与常温时抗压强度之比,如图4(b)所示。随着温度升高,RAC残余抗压强度持续下降,始终低于HFRAC。200℃后,RAC相对抗压强度为89.9%,HFRAC较升温前强度提高0.7%~5.7%。原因是:CF在较低的温度(175℃左右)时熔化,留下的微通道释放了部分混凝土基体中的拉应力,也为纤维表面附着的水分与未熟化的水泥二次水化提供途径,增强了抗压能力。400℃可作为分界点,400℃前,HFRAC抗压强度持续上升,HFRAC0,HFRAC0.1,HFRAC0.15和HFRAC0.2分别较室温增加了6.8%,7.5%,11.1%和4.5%,RAC抗压强度先降低后上升。400℃后,各试件残余率均不断下降,这是由于CF熔化后形成的熔洞有助于均衡混凝土基体内外温差,降低基体中内应力,此外BF与基体紧密粘结形成整体,共同承担内部应力。400℃后,基体内水化产物不断分解,孔隙结构遭受严重破坏。600℃后,各组试件抗压残余率均显著下降。其中RAC下降44.7%,4组HFRAC平均下降29.9%。800℃后,RAC抗压强度14.8 MPa,HFRAC抗压强度平均19.3 MPa,分别较初始强度下降72.7%和58.9%。

图4 抗压强度和相对抗压强度Fig.4 Compressive strength and relative compressive strength

乱向分布的BF在空间上与混凝土基体紧密黏结,将断裂的基体重新连接,从而抑制裂纹扩展,有效提高了RAC的抗压强度。BF和CF体积掺量均为0.15%时,抗压强度表现均优于其他组,这说明适量混掺BF和CF可以形成正协同效应,但纤维含量过低或过高都会增加基体内部缺陷,出现负协同效应,这与DING等[15]的研究结果相符。值得注意的是,800℃后,虽然单掺CF组HFRAC0抗压强度较混掺纤维组HFRAC0.2高8.3%,但其试件表面剥落更加严重,这表明相较于单掺CF,混掺纤维对高温下RAC整体性有提高作用,抗压强度与表面损伤程度无必然联系。

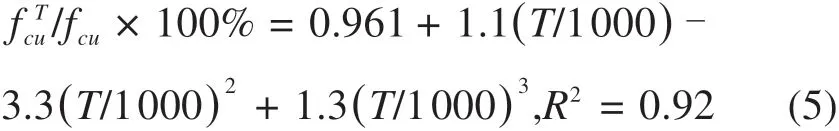

此外,可通过试验数据建立HFRAC0,HFRAC0.10,HFRAC0.15和HFRAC0.20试件高温后的相对抗压强度与温度T的拟合关系,见式(1)~(4),其中CF体积含量均为0.15%。

通过SPSS软件可将上述拟合关系由式(5)统一表示,此关系式适用于CF体积掺量0.15%,BF体积掺量0,0.10%,0.15%和0.20%的情况。

式中:T为目标温度;f T cu和fcu分别为边长100 mm的HFRAC立方体试件高温后和室温时的抗压强度;Vbf为玄武岩纤维体积掺量;R2为相关系数。

图5 显示了高温后RAC[16],NAC[17]和HFRAC的抗压强度残余率曲线。可以看出:HFRAC的抗压残余率高于前两者。400℃时,HFRAC抗压残余率与NAC接近,高于RAC。800℃时,HFRAC抗压残余率降至40%,约为NAC和RAC的2倍,这归因于混杂纤维能够抑制高温对混凝土基体孔隙结构的破坏。此次对比只为定性分析3种类型混凝土高温后抗压残余率变化情况,未定量考虑其他影响因素。

图5 NAC,RAC和HFRAC抗压强度残余率曲线Fig.5 NAC,RAC and HFRAC compressive strength residual rate curves

3.3 劈裂抗拉强度

高温后劈裂抗拉强度和相对劈裂抗拉强度与抗压强度变化趋势相似,结果分别如图6(a)和图6(b)所示。HFRAC高温后的劈裂抗拉强度大于RAC。200℃后,HFRAC组平均抗拉强度是后者的1.2倍。随着温度升高,HFRAC抗拉强度略有升高,在400℃时达到峰值5.06 MPa,是RAC的1.3倍。400℃后,两者残余抗拉强度迅速下降,相对残余抗拉强度逐渐接近。800℃后,HFRAC劈裂抗拉强度均值较常温时下降61%,是RAC的1.3倍。值 得 注 意 的 是,HFRAC0.1组 和HFRAC0.15组高温后劈裂抗拉强度显著优于其它组,且两者差距较小,表明0.1%和0.15%体积掺量处于BF最优掺量区间内。

图6 劈裂抗拉强度和相对劈裂抗拉强度Fig.6 Splitting tensile strength and relative splitting tensile strength

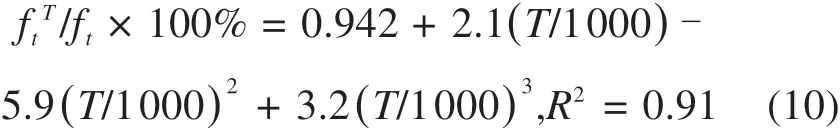

此外,可通过试验数据建立HFRAC0,HFRAC0.10,HFRAC0.15和HFRAC0.20试件高温后的相对抗压强度f T t/ft与温度T的拟合关系,见式(6)~(9),其中CF体积含量均为0.15%。

类似地,可通过SPSS软件将上述拟合关系由式(10)统一表示,此关系式适用于CF体积掺量0.15%,BF体积掺量0%,0.10%,0.15%和0.20%的情况。

图7 NAC,RAC和HFRAC劈裂抗拉强度残余率曲线Fig.7 NAC,RAC and HFRAC splitting tensile strength residual rate curves

将HFRAC与RAC[16],NAC[17]的劈裂抗拉强度残余率曲线进行比较,可以看出:HFRAC的劈裂抗拉残余率高于后两者。400℃后,HFRAC强度残余率与常温时基本持平,RAC和NAC分别约为常温时的50%和60%。800℃后,HFRAC劈裂抗拉强度残余率降至常温时37%,RAC和NAC不足常温时的30%。此次对比为定性分析3种类型混凝土高温后劈裂抗拉残余率变化情况,未定量考虑其他因素影响。

4 结论

1)混杂纤维可以有效减少RAC高温后表面剥落和质量损失。相较于RAC的脆性破坏,混杂纤维再生混凝土(HFRAC)破坏模式为延性破坏。

2)HFRAC高温后抗压性能优于RAC。随着温度升高,HFRAC抗压强度均先缓慢上升,400℃后达到峰值,之后明显下降。RAC抗压强度除400℃时出现“高温固化”外,整体呈现下降趋势。高温后抗拉强度与抗压强度变化相似。HFRAC的劈裂抗拉强度优于RAC。800℃后,HFRAC抗拉强度较常温时下降61%,是RAC抗拉强度的1.30倍,整体上,当纤维素纤维和玄武岩纤维体积掺量均为0.15%时,HFRAC抗压强度最高。当纤维素纤维掺量0.15%,玄武岩纤维掺量0.10%和0.15%时,HFRAC的劈裂抗拉强度表现优于其他组。

3)建立了高温后HFRAC相对抗压强度和相对劈裂抗拉强度与温度的关系式。并将HFRAC高温后抗压强度残余率与劈裂抗拉强度残余率分别与NAC和RAC进行对比,发现高温后混掺纤维素纤维和玄武岩纤维的HFRAC残余率均高于NAC和RAC。