管道剩余强度和剩余寿命评估实践

李雪

(中海油能源发展装备技术有限公司,天津 300452)

1.目标管道概况

此次评估实践选取的目标管道于2009年投产运行,设计寿命为15年,全长18km,壁厚12.2mm,直径10吋。

2013年检测出的金属损失共计57处。其中44处均为内部金属损失的腐蚀缺陷,最深的壁厚腐蚀损失达到28%,位于距离发球端1560m处的05:18点钟方向;另外为13处机加工缺陷。

2017年检测出的金属损失为1898处。其中1886处均为内部金属损失的腐蚀缺陷,最深的壁厚腐蚀损失达到48%,位于距离发球端6700m处的05:00点钟方向;另外为24处机加工缺陷。

2.检测数据统计分析

2.1 检测数据基本情况

2013年在目标管道上共检测出了44处腐蚀异常和13处管道机加工缺陷计算壁厚损失大于等于10%的金属缺失缺陷。从整体上看,缺陷主要分布在里程位置1000m~3000m、17000m和18000m附近处。前半部分缺陷大致4:00~8:00,后半部分缺陷几乎分布在全时钟方位。近一半的缺陷点位于焊缝附近。

2017年在目标管道上共检测出了1886处腐蚀异常和12处管道机加工缺陷计算壁厚损失大于等于10%的金属缺失缺陷。相对于2017年,本次检测出缺陷较多,里程4000m~9000m处的缺陷数量众多,缺陷多分布在3:00~9:00钟。

2.2 两次检测腐蚀缺陷对比

结合两次检测数据报告,通过整理,将2013年检测出的腐蚀缺陷点与2017年检测结果进行比较,并提取出2017年检测报告中腐蚀深度超30%的缺陷点。

3.剩余强度评估

3.1 ASME B31G评估原理

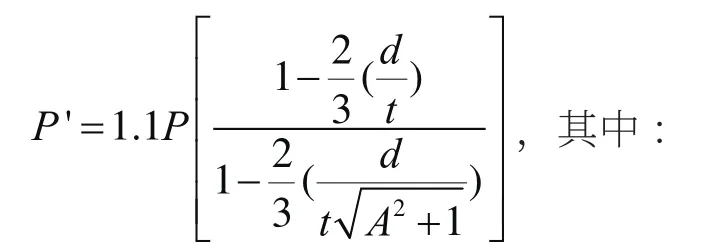

根据ASME B31G(1991),进行剩余强度评估。首先,根据已有的数据计算出影响因子A,其中:

Lm为管道缺陷的轴向长度,mm;

D为管道的标准外径,mm;

t为管道的标准厚度,mm。

当计算得到的A小于等于4.0时:

d为管道缺陷的深度,mm;

S为额定最小屈服强度,MPa;

F为设计因子;

T为温度减额因数,如无要求则取1;

P为最大操作压力(MPa)与P=2StFT/D之间的较大值;

P'为腐蚀区域最大的安全压力,MPa。

3.2 ASME B31G评估结果

采用ASME B31G,通过计算,剩余强度最小、ERF值最大的点位于里程5836.80m处,腐蚀深度为25%,腐蚀长度为43mm,剩余强度为4.6720MPa,ERF为0.8562,该缺陷剩余强度满足当前管道的最大允许操作工况(4MPa)。

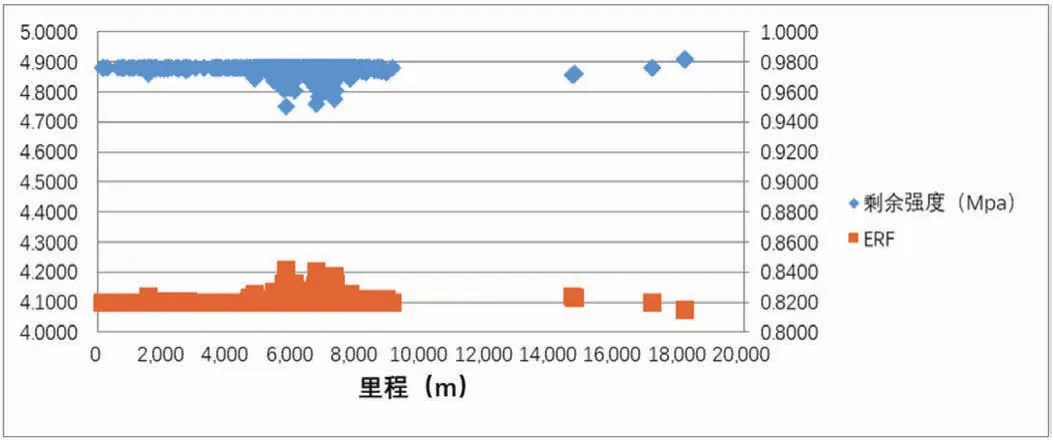

通过计算剩余最小、ERF值最大的25个点,得到剩余强度及ERF分布图,即图1。

图1 剩余强度及ERF分布图

3.3 DNV RP F101评估原理

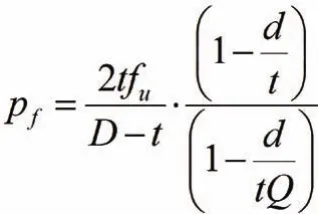

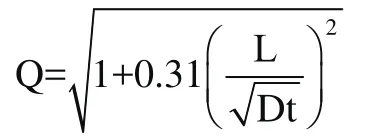

DNV-RP-F101 (2004)中给出的剩余强度计算公式为:

其中:

Pf为剩余强度;

t为管道壁厚;

d为腐蚀点深度;

D为管道外径;

fu为管道设计中使用的抗拉强度。

Psw为安全工作压力;

F1为建模系数;

F2为设计参数值。

3.4 DNV RP F101评估结果

采用DNV RP F101,通过计算,剩余强度最小、ERF值最大的点位于里程5836.80m处,腐蚀深度为25%,腐蚀长度为43mm,剩余强度为4.7519MPa,ERF为0.8418,该缺陷剩余强度满足当前管道的最大允许操作工况(4MPa)。

通过计算剩余最小、ERF值最大的25个点,得到剩余强度及ERF分布图,即图2。

图2 剩余强度及ERF分布图

4.剩余寿命评估

油气管道腐蚀剩余寿命评价是非常复杂的问题,国内外学者从上个世纪开始研究,至今尚未形成统一的结论。因为腐蚀原因多种多样,造成了腐蚀速率发展的极大不确定性,因为很难准确评价其剩余寿命。通常情况下,针对内检测到的腐蚀缺陷,采用如下方法分析其剩余寿命。

基于内检测的数据,认为管道为均匀腐蚀,依据检测出的腐蚀深度计算出每年的腐蚀速率GR(mm/a):

d为检测出的腐蚀深度,%;

t为管道壁厚,mm;

T为管道已使用的时间,a。

根据ASME B31G规定管道深度腐蚀超过80%壁厚,则需要换管,所以按照ASME规范所评定的剩余寿命RL(a)为:

根据DNV RP F101规定管道深度腐蚀超过85%壁厚,则需要换管,所以按照DNV规范所评定的剩余寿命RL(a)为:

本次项目有两次检测报告,分别是2013年和2017年,根据本次项目的特点,剩余寿命的计算分为两个方面:一是利用两次检测数据,通过2017年与2013年数据进行对比,计算出腐蚀发展速率,得出管道剩余寿命;二是利用2017年新增的腐蚀缺陷,判断腐蚀速率,得出管道剩余寿命。

管道于2009年投产,设计寿命为15年,到2017年5月,管道的设计剩余寿命为6.4年。

5.结论

5.1 剩余强度评估结论

本文采用ASME B31G和DNV RP F101两种规范对管道的腐蚀深度较深的缺陷进行了剩余强度评估,并求取了各缺陷点的安全工作压力。结论表明,当MAOP=4MPa时,采用B31G规范和F101规范缺陷点的剩余强度满足安全要求。

5.2 剩余寿命评估结论

本文采用两次检测数据对比和新增缺陷计算两种方法对管道剩余寿命进行计算,得出结论:管道最大腐蚀速率为1.42mm/年,管道的最小剩余寿命为2.9年。

6.建议

本次评价完全是依据检测出的结果进行计算,未对管道进行流型流态、腐蚀原因、腐蚀实验等进一步分析,故评估结果存在误差。建议对该管道开展更加深入的完整性评价工作。