氧化铝焙烧炉烟气节能环保协同治理的工程实践

摘要:开式吸收热泵比闭式吸收热泵省去了蒸发器,应用于烟气余热回收领域,减少了热量传递环节,提高了余热回收效率。基于开式吸收热泵技术研发的一体化技术,回收余热的同时,兼顾水平衡和烟气排放,是避免二次污染的烟气节能环保协同治理技术。采用一体化技术对氧化铝焙烧炉烟气进行节能环保综合治理既符合国家余热供暖的要求,也是实现氧化铝行业碳减排的最经济技术路线。

关键词:开式吸收热泵;余热回收;焙烧炉烟气;碳减排

1.引言

氢氧化铝焙烧是氧化铝生产中的最后一道工序,氢氧化铝在氧化铝气态悬浮焙烧炉中脱除附着水、结晶水,晶型转变生成氧化铝产品。焙烧过程产生的烟气余热包括显热和潜热两部分,其中水蒸气体积比约为37%,汽化潜热占比高达90%,直接排放,浪费大量烟气余热,烟气中的水分和氧化铝粉末更加剧了有色烟羽的视觉污染。

传统余热回收技术在烟气余热回收领域存在多种弊端,如直接冷凝法受限于烟气露点,无法同时兼顾余热品质和余热回收量,烟气余热回收率低。热泵工艺中,因烟气含有粉尘、SO2等物质,腐蚀性较强,热泵不能与烟气直接接触,需通过中介水或间壁式换热器间接将烟气降温冷凝,但降温后排烟温度降低,并凝结出酸性废水产生二次污染。

针对传统烟气余热回收技术的弊端,涌现了基于开式吸收热泵技术的烟气深度净化及余热回收一体化工艺(以下简称“一体化工艺”)。与传统冷凝法和“闭式吸收热泵+中介水”(以下简称“闭泵工艺”)余热回收相比,一体化工艺利用强吸湿性溶液直接喷淋烟气,吸收烟气水分及气溶胶,回收烟气汽化潜热,吸收后的烟气为非饱和状态,无过饱和凝水、挂冰等次生灾害,回收的水分为二次蒸汽蒸馏水,无废水产生,实现烟气节能环保的协同治理。

2.开式吸收热泵研究进展

公开发表的,较早研究开式吸收热泵的文献是,1992年R.M.Lazzarin等人[1]利用天然气为驱动热源,溴化锂溶液为吸收剂,吸收房间热湿排风的潜热和显热加热新风,用于房间供暖。2012年瑞典学者L.Westerlund等人[2]发表了基于开式吸收式热泵循环,利用溶液直接喷淋生物质锅炉烟气的研究,实验结果表明溶液直接吸收烟气后粉尘降低33%~44%,并提高湿燃料40%的产热量。大连理工章秋平 [3],中科院大学路源等人[4,5],研究发现,提高溶液浓度、降低溶液温度、提高液气比可提高开式吸收器传热传质性能。魏璠等人[6]对第二类开式吸收热泵系统进行了设计和性能分析,研究表明,典型工况下系统COP为0.64。浙江大学叶碧翠等人[7],设计了两级开式吸收热泵并建立热力学模型以分析其性能,COP根据发生温度的变化可达1.204~1.995,同条件下,闭式吸收热泵COP最高仅为1.409。2014年昊姆节能徐敬玉等人[8]提出了基于开式吸收热泵循环的一种锅炉烟气的处理装置及处理方法,通过溶液对烟气的直接喷淋,吸收烟气中的水分、粉尘及SO2等气溶胶,减轻有色烟羽视觉污染,降低烟气污染物排放,改善了排烟效果,同时回收烟气余热。

3.开式吸收热泵循环及一体化工艺

3.1开式吸收热泵循环特点

根据吸收过程的热力学特征不同,开式吸收热泵分为绝热吸收型和等温(内冷)吸收型,根据吸收器的结构不同,分为降膜吸收和喷淋+填料吸收,根据发生方式的不同,分为开式发生和闭式发生。适用于烟气、烘干废气等大体量,低能量密度工业热湿废气的系统型式一般为“喷淋+填料绝热吸收搭配闭式发生”的开式吸收热泵循环[10]。

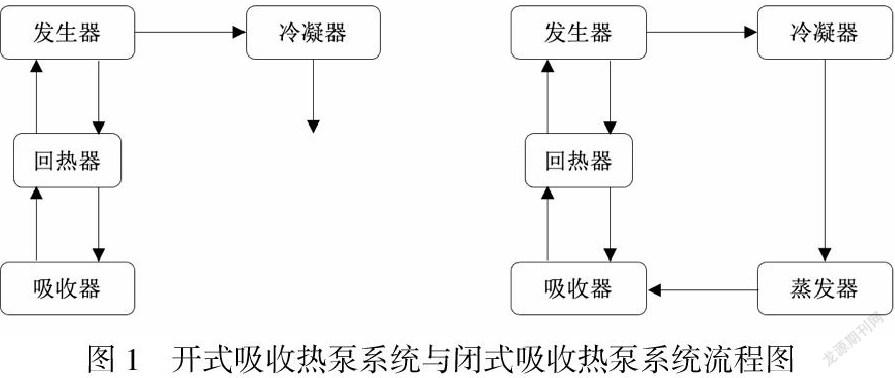

开式吸收热泵利用溶液直接喷淋吸收被处理废气中的水蒸气,从而形成以“溶液-废气中水蒸气”为工质对的开式吸收循环。浓溶液在开式吸收器中吸收废气水蒸气,吸水吸热后浓度降低变为高温稀溶液,释放热量给工艺水后,稀溶液进入发生器,被驱动蒸汽加热浓缩为浓溶液,浓溶液继续进入开式吸收器进行下一个吸收循环,发生器中浓缩产生的二次蒸汽在冷凝器中被工艺水冷凝为液态水,回收利用。与闭式吸收热泵相比,开式吸收热泵省去了蒸发器(如图1),减少了有气密性要求的设备数量,并能输出全部的吸收熱和冷凝热[11]。

3.2一体化工艺流程及优势

烟气、烘干排气等工业热湿废气除大体量,能量密度低以外,还具有含酸、含粉尘等特点。要实现开式吸收热泵的规模化工业应用,必须要充分考虑设备的防腐、耐磨等特性,同时要兼顾节能环保的协同治理。

基于开式吸收热泵技术开发的一体化技术及成套设备,主要由吸收器、发生机组、换热机组和沉淀处理机组四大件组成。工艺流程分为烟气、驱动蒸汽、工艺水、溶液四个主要流程,如图2:

1)烟气流程,烟气、烘干排气等工业热湿废气进入吸收塔,被浓溶液喷淋吸收后,脱除烟气中水分及粉尘,变为洁净非饱和干烟气排出,同时烟气中水蒸气被溶液吸收发生相变,释放出汽化潜热。

2)驱动蒸汽流程,引低压(>0.1MPa)蒸汽作为驱动热源,在发生机组内加热稀溶液,稀溶液浓缩为浓溶液,并产生二次蒸汽,驱动蒸汽放热后凝结回到厂内除盐水系统。

3)工艺水(供暖水)流程,50℃管网回水进入一体化系统,分别被吸收塔的换热机组和发生机组的二次蒸汽两级加热后,升温至90℃以上,供给热网。

4)溶液循环:浓溶液在吸收塔内吸收烟气水分后变为稀溶液,稀溶液首先进入沉淀处理机组,进行加碱以及多级固液分离,分离出溶液中的固体颗粒物后,再进入发生系统进行浓缩,浓缩产生的浓溶液重新进入吸收塔进行下一个溶液循环。

开式吸收热泵和闭式吸收热泵都有应用于烟气余热回收的应用,与一体化技术工艺路线不同,闭式吸收热泵不与烟气直接接触,通过低温中介水喷淋烟气,使烟气冷凝放热将热量传递给中介水,中介水携带热量泵入闭式吸收热泵蒸发器,从而实现烟气的余热提取。对于烟气而言,闭泵工艺本质上还是利用了温差作为传热传质的推动力,没有充分利用溶液和烟气水蒸气分压力差的推动力。在余热源(烟气)和冷源(供暖水)之间增加了额外的换热环节,降低了余热回收效率。

为更全面的评价工艺的可行性,除余热回收效率之外,需综合评估不同工艺的关联影响,如节能过程对水平衡以及对烟气排放的影响。

水平衡方面,回收烟气余热必定产生一定量的水,闭泵工艺通过冷凝的方式,回收烟气酸性水,需加碱处理后排放,否则打破厂内水平衡。一体化技术通过溶液浓缩的方式,以蒸馏水的形式回收烟气水分,不产生污水,可直接作为供暖管网补水使用,减少软水消耗。

烟气排放方面,闭泵工艺冷却后的烟气为过饱和湿烟气,烟气温度低,抬升力小,扩散能力弱,不利于烟气的排放及扩散,造成烟囱附近污染物富集(如CO2);烟气中有大量生长中的微小雾滴,从除雾器中逃逸,加剧有色烟羽及烟囱挂冰的风险。一体化技术吸收后的烟气为非饱和干烟气,烟气干球温度比露点温度高10~20℃,产生了烟气再热效果,提高烟气抬升力及扩散能力,减轻有色烟羽现象,杜绝烟囱挂冰的风险。

两种工艺路线回收余热量相近,但闭泵工艺属于单一节能技术,一体化技术节能的同时,兼顾水平衡和烟气排放,属于节能环保协同治理技术。一体化技术更适用于避免二次污染的烟气余热回收场景。

4.项目案例介绍

4.1项目基本情况

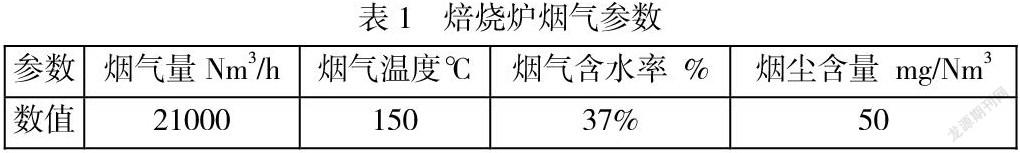

山西某铝业公司氧化铝生产线配置有6×1350t/d氧化铝气态悬浮焙烧炉,正常运行至少5台,烟气参数见表1。自备电厂配置8×220t/h循环流化床燃煤锅炉,6台运行,2台备用,配备1×3.6MW、1×6MW高背压发电机组(排气5.8MPa)、4×25MW低背压发电机组(排气0.8MPa),2×25MW抽凝机组共8台汽机。拟利用低背压蒸汽作为驱动热源,回收焙烧炉烟气余热,给市区供暖,替代燃煤供热锅炉,该地区供暖期150天。

4.2项目配置及运行情况

采用一体化工艺对氧化铝焙烧炉烟气进行节能环保协同治理,针对6台焙烧炉,新建2套一体化技术成套设备,3炉1塔,其中焙烧炉烟气余热资源2用1备,以保证供暖余热安全,设计输出热功率167.2MW,其中净烟气余热79.2MW,驱动蒸汽88MW,驱动蒸汽从自备电厂A列外低压蒸汽母管接出,蒸汽参数为0.7MPa、170℃。同时新建1座热网首站,设计热网循环水量3600m3/h,回水50℃,供水90℃,配置2×26MW热网加热器,作为备用,保证供暖安全。一体化项目设计参数见表2。

吸收塔采用碳钢衬玻璃鳞片防腐,烟塔合一,设置导流叶片,填料层,喷淋层以及除雾器。低温溶液管道(<80℃)采用碳钢衬胶,高温管道(80~140℃)采用碳钢衬氟。发生机组为6×21t/h蒸发量的钛合金发生分离器。沉淀处理机组采用两级旋流搭配压滤机,有效分离溶液中氢氧化铝粉末。

本项目作为供暖基础热负荷,实施后年实际供暖166万GJ,其中焙烧炉烟气余热79.8万GJ,自备电厂驱动蒸汽86.2万GJ,见表3。按照供暖热价 35元/GJ计算,净节能收益约为2793万元。

通过回收烟气余热替代燃煤供暖锅炉,供暖季平均COP1.93,年回收烟气余热79.8万GJ,折合2.73万吨标煤,碳减排7.14万吨,供暖季回收烟气中氢氧化铝粉末100吨,回收水分30万吨,有效减轻有色烟羽视觉污染,具有良好的经济效益和社会效益。一体化技术在烟气节能环保协同治理的应用,已通过生态环境部科技发展中心 “烟气深度脱白及节能环境保护技术”评估。

一体化技术开创性的利用一套设备解决节能和环保两大问题。“功能二合一”,既将烟气低品位热能进行回收,加热供暖水,降低企业一次能源消耗,增加企业竞争力,又能回收烟气粉尘,水分,改善烟气排放效果,不产生二次污染。一体化技术的成功应用,开创了可行的产生净收益的湿烟气有色烟羽治理新路线,改变了传统有色烟羽治理能耗高,收益低的现状,使北方的有色烟羽治理具备了经济可行性。

5.结论

烟气余热回收领域,开式吸收热泵比闭式吸收热泵节省了一个热量传递环节,提高了余热回收效率,供暖季平均COP可达1.9以上。

基于开式吸收热泵技术的一体化技术,回收余热的同时,兼顾水平衡和烟气排放,是避免二次污染的烟气节能环保协同治理技术。

采用一体化技术对氧化铝焙烧炉烟气进行节能环保协同治理,具有良好的经济效益和社会效益,既符合国家余热供暖的要求,也是实现氧化铝行业碳减排的最经济技术路线。

参考文献:

[1]Lazzarin R M,Longo G A,Piccininni F . An open cycle absorption heat pump[J]. Heat Recovery Systems & Chp,1992,12(5):391–396.

[2]Westerlund L,Hermansson R,Fagerstroem J . Flue gas purification and heat recovery:A biomass fired boiler supplied with an open absorption system[J]. Applied Energy,2012,96:p.444-450.

[3]章秋平. 开式发生器及除湿器内传热传质规律研究[D]. 大连理工大学,2005.

[4]路源,徐震,肖云汉. 开式吸收式热泵降膜吸收器实验研究[J]. 太阳能学报,2011,32(008):1158-1162.

[5]路源,徐震,肖云汉. 开式吸收式热泵内冷型吸收器的实验研究[J]. 太阳能学报,2012(03):368-373.

[6]魏璠,肖云汉,张士杰. 第二类开式吸收式热泵系统设计和性能分析[J]. 太阳能学报,2013,34(003):427-432.

[7]叶碧翠,陈光明,刘骏,等. 新型两级开式吸收式热泵系统性能[J]. 化工学报,2014,65(z2).

[8]徐敬玉,白亮,马元,等. 锅炉烟气的处理装置及处理方法:,CN104251494B[P]. 2017.

[9]冯再滨. 烟气余热回收与除尘一体化吸收器实验研究[D]. 中國科学院研究生院(工程热物理研究所),2016.

[10]李胜章,白亮,赵怀超,等. 开放式吸收热泵技术在烟气处理中的应用[J]. 中国资源综合利用,2018.

[11]贾红书,付林,张世钢. 开式吸收式热泵及在烟气余热回收中的应用[J]. 化工进展,2013(12):18-25.

作者简介:白亮,男,1987年11月,山东潍坊,工学硕士,工程师,主要研究方向为,开式吸收热泵技术研发及应用研究,烟气环保节能技术开发及应用。