基于流体离散耦合的透水砖孔隙堵塞数值模拟研究

黄中文,胡 力,刘红燕

(1.广西壮族自治区公路发展中心,广西 南宁 530028;2.重庆渝湘复线高速公路有限公司,重庆 武隆 408500;3.重庆交通大学土木工程学院,重庆 南岸 400074)

0 引言

近些年随着城市化步伐的加快,硬化的城市路面占据了城市地表的极大面积,天然的水循环过程改变,形成了生态学上的“人造沙漠”[1-3]。在降雨期间,雨水仅依靠有限的地下管道排出,遇上极端暴雨天气,便出现城市里看海的“城市内涝”,同时城市地下水长期得不到有效补充,会增加地面出现沉陷的风险[4-6]。为改变上述问题,透水路面主要结构透水砖应运而生,但使用过程中泥沙和污染物的堵塞使其透水性能下降很快,大大缩短了其使用年限,降低社会效益。通常透水砖堵塞过程在内部发生,堵塞分布与路径无法用常规的方法进行观察。因此采用有效的方法和手段对孔隙堵塞问题进行深入的研究和分析,揭示堵塞规律,有针对性地采用措施延长寿命非常有必要。

微观透射成像及数值模拟技术的发展,为研究透水混凝土内部孔隙结构及水流路径提供了更多的可能性。Chung[7]等使用断层扫描(CT)对透水混凝土的孔隙空间分布进行成像,并用低阶概率函数重构透水混凝土孔隙分布模型,研究结果显示重构模型与原始CT成像表现统计特征几乎完全相同。张跃荣[8]将多孔砖内部孔隙尺度上的各种物理过程以及达西尺度的宏观平均性质联系在一起,建立规则堆积多孔介质模型,进行微尺度渗流模拟,研究压差驱动下多孔介质内部渗流机理,得出合适的多孔砖渗流性能预测模型。Pieralisi[9]等对透水混凝土路面的渗透系数进行数值模拟评估,开发了基于流体离散软件分析透水混凝土的模型,研究成果显示流体离散模型能考虑流体材料变量来预测渗透系数;通过建立高级数值模型来构建混合物的内涵和加快生产过程,准确评估渗透过程从而节约资源。李莉[10]首创性利用透明聚丙烯酸钠球材质小球组成的堆积体替代不透明的透水路面,从而观察到“透水路面”内部实时堵塞进程,通过分析堵塞颗粒在透水路

面某位置处的堵塞发展演变过程,得出透水路面沿深度方向的颗粒体积占比和堵塞发展速度,统计堵塞最终稳定状态时颗粒坐标信息得到的各层堵塞颗粒占比,揭示透水路面堵塞发展状况和堵塞机理。马国栋[11]采用CT断层扫描技术,采用特征参数对透水混凝土路面的内部孔隙进行表征,重构透水混凝土空间数值模型,并采用仿真模拟再现透水混凝土连通孔隙堵塞过程演化。

本文针对这一问题研究两种常见的透水砖,分别为普通混凝土透水砖(主体为大孔隙透水混凝土),双层砂基透水砖,下层采用透水混凝土,上层以风积沙为骨料由环氧树脂粘结复合而成。本文采用流动动力学分析软件Fluent与流体颗粒分析软件EDEM进行耦合来模拟透水砖的孔隙堵塞问题,此方法同时考虑了物体泥沙或污染颗粒与水流之间、固体颗粒之间、固体颗粒与透水砖模型之间的相互作用,同时也能模拟水流携带入渗过程中在两种透水砖中的滞留轨迹及水流渗透通道,揭示该复杂运动的演化规律,得出驱动透水砖孔隙堵塞的机理。

1 FLU-EDEM数值模拟方法与参数

1.1 FLU-EDEM耦合方法

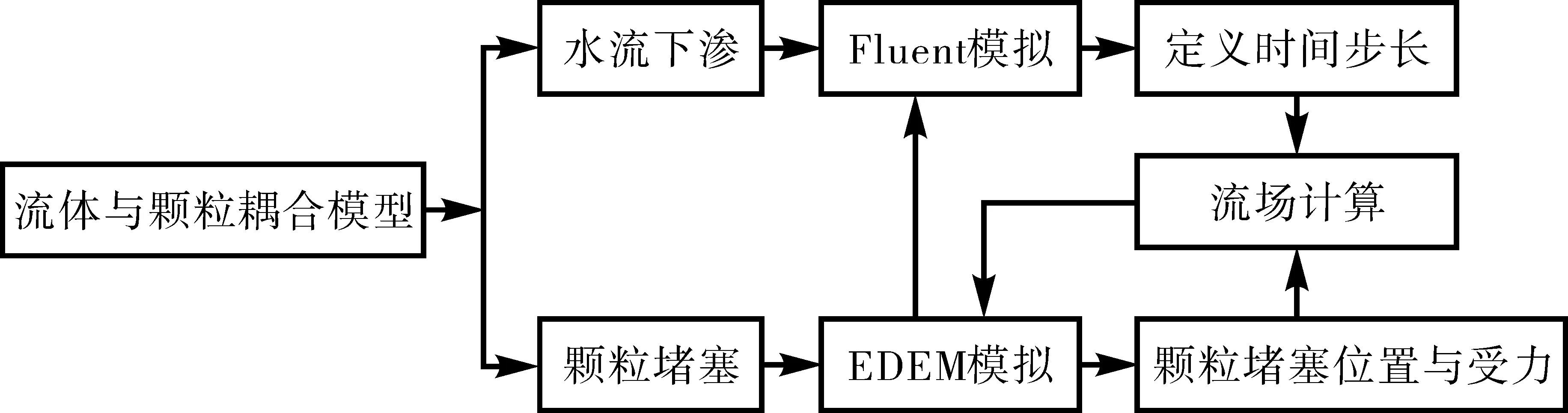

FLU-EDEM耦合方法如图1所示。该耦合模型同时实现水流下渗和颗粒堵塞两个过程,这两个功能分别由Fluent单元和EDEM单元来模拟实现,在Fluent单元体中,根据实体假定一个步长时间用于流场的计算以模拟水流下渗;在EDEM单元体中,以Fluent单元体中假设的步长为基础,计算假定粒径组成的颗粒受力,得到每个颗粒当前的位置和受力状态,把这些位置和受力参数重新传回Fluent单元体,进行动态位置与速度的更新,两者以假定的质量、动量和能量传递,实现动态过程耦合。这样耦合模拟的优势是流体与颗粒都采用体现各自特点的数值单元模块进行模拟表征,水流和颗粒的特征参数如粒径、数量、属性和摩擦力等都得到综合考虑,这样的模拟更精准地描述颗粒运动轨迹及其与水流流场的相互影响[12]。

图1 FLU-EDEM耦合循环示意图

1.2 FLU-EDEM数值模拟参数设置

在EDEM模型中双层砂基透水砖面层粒径设置为10~20目,模型分析的重点是堵塞颗粒在水流带动下的堵塞机理,模型中面层粒径设计与实体接近,同时考虑实体的孔隙率,如果颗粒粒径选择过小,堵塞颗粒将无法在面层中运动而是在表面产生堆积。为了实现堵塞颗粒在水流携带下进入透水砖体内,模型中流场范围包括模型上方10 mm内的水位以及颗粒。在Fluent单元体流场区域,网格尺寸为0.5 mm,选用的模型耦合时间步长为5.0×10-4s,EDEM时间步长为5.0×10-6s。

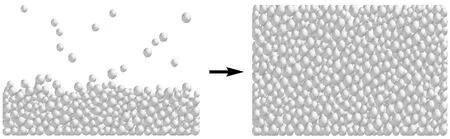

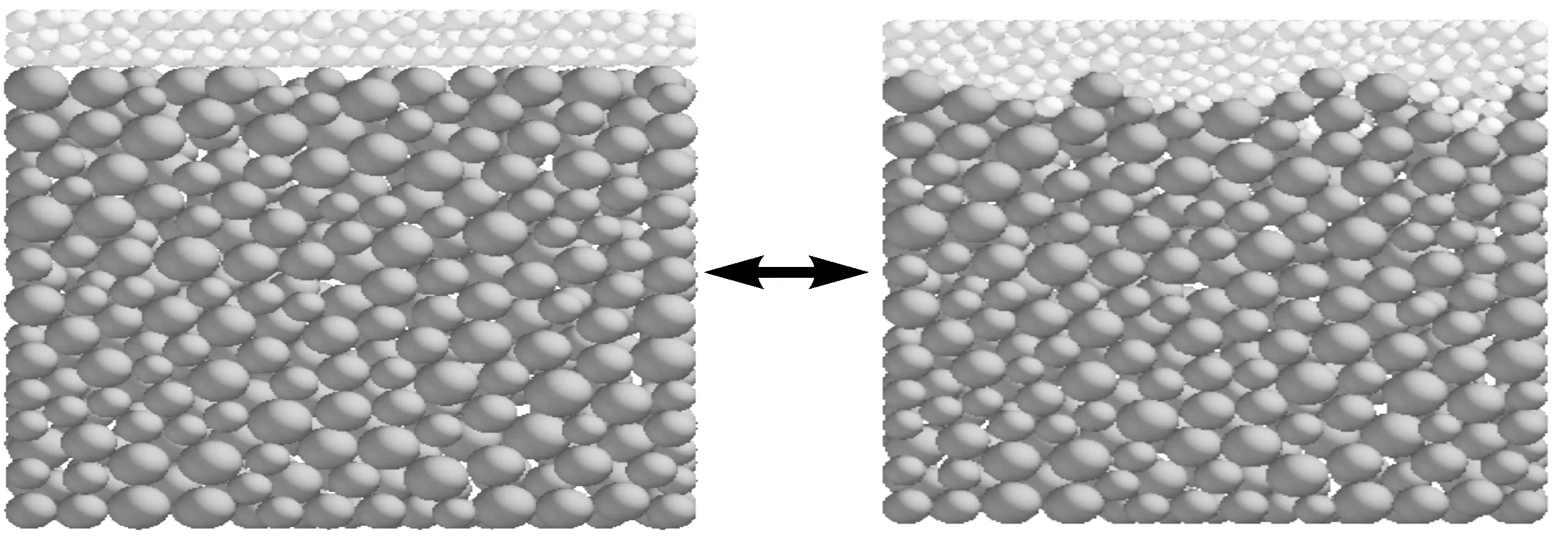

在保持透水砖模型结构的同时分析颗粒堵塞砖体的实时深度,兼顾耦合模拟的时间步长,将透水砖结构尺寸设置为:长100 mm×宽20 mm×高60 mm。在软件中混凝土透水砖与双层砂基透水砖的基层由粒径为2.36~4.75 mm颗粒各向异性堆积而成,经1 mm/s的速度挤压密实以实现砖体内的孔隙率在20%左右,满足透水砖的一般要求,将骨料颗粒用粘结力形成透水砖实体部分。在软件模拟中忽略水流对砖体强度的影响,将颗粒之间粘结力(正应力和剪应力)设置到足够大以抵抗水流对砖体的冲击力。图2为普通混凝土透水砖重力堆积过程示意图,图3为双层砂基透水砖面层添加示意图,建模过程首先为预定粒径颗粒的堆积,当面层颗粒堆积完成后进行平板挤压达到预定的孔隙目标。

图2 普通混凝土透水砖重力堆积示意图

图3 复合透水砖面层添加示意图

2 FLU-EDEM数值模拟试验

2.1 堵塞材料的参数

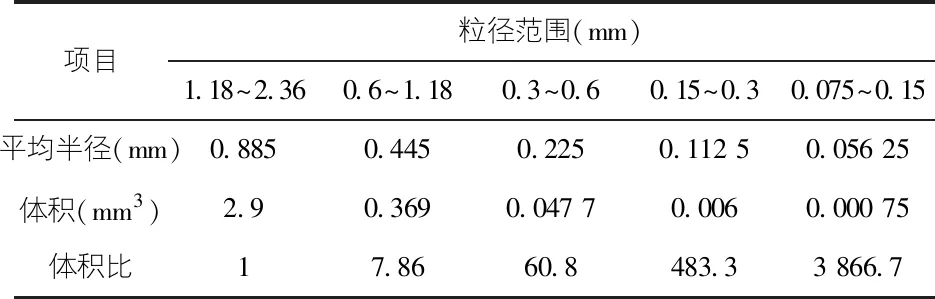

在堵塞模拟分析中,为了区别不同粒径大小颗粒的堵塞分布情况,清楚呈现颗粒堵塞透水砖孔隙路径与粒径的关系,在软件模拟时,采用大小不一的小球代替不同粒径的堵塞材料,并将不同粒径堵塞颗粒用量的质量比例换算成个数比例。模型中假设所有堵塞颗粒密度相同,取粒径中值进行体积换算,并以粒径最大的颗粒为计算基准,最后按级配分布比例换算为用量倍数,各粒径颗粒的材料参数如表1所示。

表1 堵塞颗粒材料参数表

2.2 堵塞颗粒组合方式

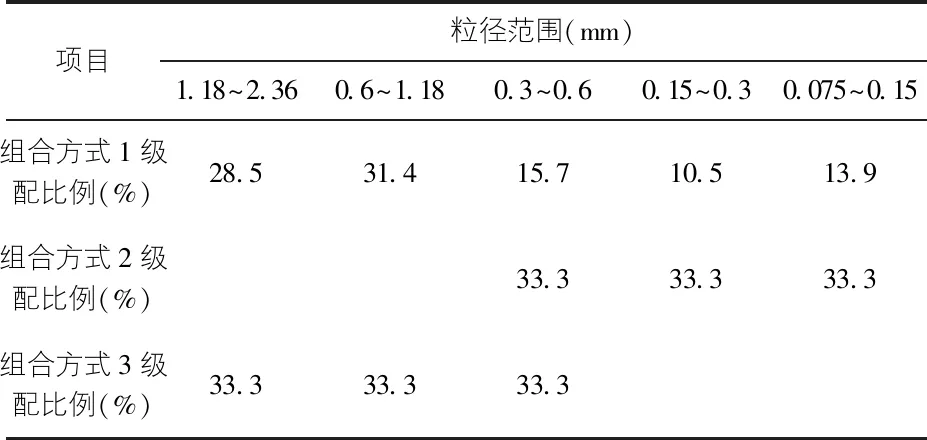

当使用级配砂进行堵塞时,在软件中按照表2所示比例设置所选取的堵塞颗粒各自的用量,以此对不同组合方式堵塞颗粒在两种透水砖中的分布状态、过程进行模拟。

表2 堵塞颗粒用量表

3 FLU-EDEM数值模拟结果与分析

在颗粒分布云图中,数值代表颗粒聚集度,从第二条横线开始向下,每一条代表透水砖体向下1 cm。

3.1 组合方式1试验结果与分析

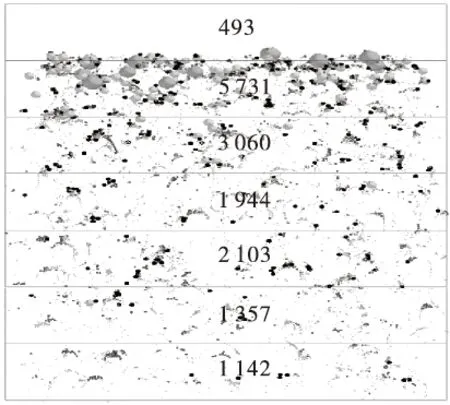

分析连续级配堵塞颗粒组合方式1的过程模拟云图可知:

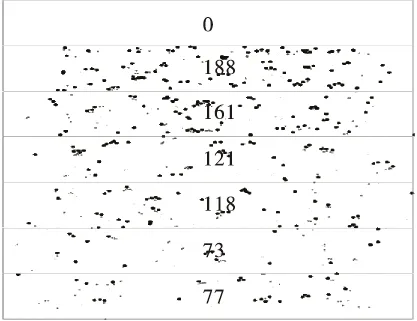

(1)在图4混凝土透水结构中,最大粒径(1.18~2.36 mm)的颗粒基本分布在距表面0~1 cm处,粒径(0.6~1.18 mm)的颗粒70%聚集在表面0~1 cm处,20%聚集在表面1~2 cm处,其余分布在结构2~6 cm处,整个区域内代表0.3~0.6 mm粒径的颗粒分布范围最广,0~6 cm处均有聚集,聚集程度比较均匀,更小的颗粒的规律比较一致。总体上来说,>0.6 mm的颗粒主要集中于砖体结构表面;<0.6 mm的颗粒在整个6 cm范围内分布均匀。砖体表面0~2 cm处堵塞颗粒分布的密集程度最大,在2~5 cm处细颗粒的分布更广,但颗粒密集程度比较低,这说明透水砖的堵塞是因不同粒径的颗粒在表面的高度聚集引起的,严重聚集处的孔隙关闭,水流寻找新的通道,把颗粒更小的粒径带到更大更广的范围,透水性能逐渐衰减。

图4 组合1下混凝土透水砖堵塞颗粒分布区域图

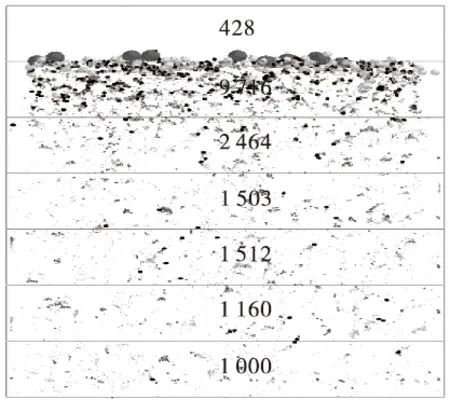

(2)在图5双层砂基透水砖结构中,粒径>0.6 mm的颗粒几乎无法到达砖体1 cm以下,基本聚集在0~1 cm,而粒径<0.6 mm的颗粒几乎均匀分布于整个透水砖体,分布的聚集度也明显低于普通的混凝土透水砖。这说明双层砂基透水砖有效地阻挡了较大颗粒的进入,透水性能衰减进程要慢于普通混凝土透水砖。

图5 组合1下双层砂基透水砖堵塞颗粒分布区域图

(3)软件径流模拟过程中不难发现,表面径流与堵塞颗粒的结合,既可以帮助带走大颗粒的堵塞物,对表面产生清洁作用,也能使小颗粒较难在表面静止停留,会将其带入砖体内更深处,如果不能及时清除,逐渐堆积必将产生更深层次的堵塞。

3.2 组合方式2试验结果与分析

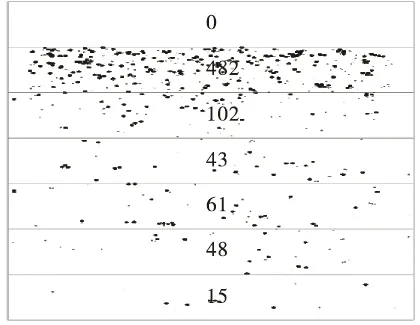

考虑以较小粒径为主要堵塞模式的组合方式2,主要由(0.3~0.6 mm)、(0.15~0.3 mm)、(0.075~0.15 mm)三种颗粒按等比例组成,在模型软件中按照表2中组合方式2比例设置所选取的小粒径堵塞颗粒各自的用量,以此对堵塞颗粒组合方式2在两种透水砖中的分布状态进行过程模拟。模拟结果如图6、图7所示。

图6 组合2混凝土透水砖堵塞颗粒分布区域图

图7 组合2双层砂基透水砖堵塞颗粒分布区域图

从堵塞粒径组合方式2的过程模拟云图可知:

(1)设置各偏小粒径总量相近的情况下,在普通混凝土透水砖中如图6所示,各个深度范围内的颗粒聚集度比较均匀,从表面的188衰减到底部的77,细小的颗粒几乎均匀地布满了整个混凝土透水砖的内部,只要分散的堵塞物逐渐堆积,堵塞通道的分布面积就更加广泛。

(2)在双层砂基透水砖堵塞颗粒分布云图中可以发现,颗粒分布的均匀程度有很大的不同,表面0~1 cm处颗粒聚集度为482,1~2 cm处迅速衰减为102,减小了4倍,到了底部的5~6 cm颗粒聚集度只有15,缩小了30倍。可见在双层砂基透水砖的堵塞主要还是发生在表面。这种情况比组合方式1的连续级配更为明显。

(3)通过对比普通混凝土透水砖和双层砂基透水砖可以发现:在两种砖体的中、小粒径在表面聚集度上普通混凝土透水砖小于双层砂基透水砖,表现为使用过程中表面清洁度比较高,但从内部堵塞颗粒云图发现,这些颗粒很大程度上进入到内部,在内部出现更大机率的不可视堵点,给清理工作带来困难,也为性能的衰减埋下隐患。而双层砂基透水砖结构仅在0~1 cm区域聚集,虽然对表面水的入渗有部分影响,但是在水流的表面流动作用影响下会实时侧向带走部分堵塞物,如果配合部分人工表面清理,透水砖体结构透水性能的衰减会缓慢很多。

3.3 组合方式3试验结果与分析

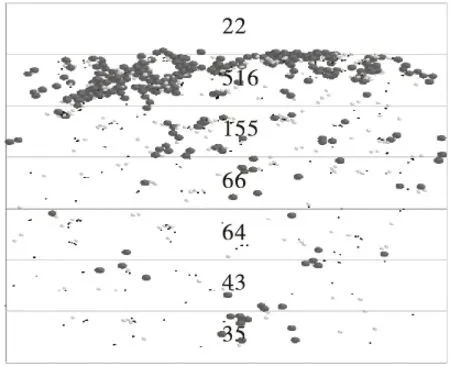

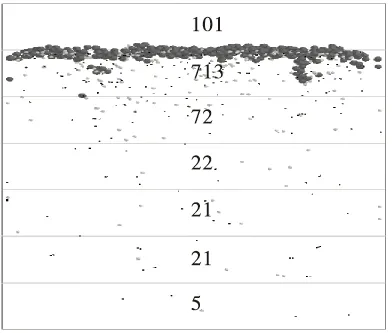

考虑以较大粒径为主要堵塞模式的组合方式3,主要由(1.18~2.36 mm)、(0.6~1.18 mm)、(0.3~0.6 mm)三种颗粒按等比例组成,在模型软件中按照表2中组合方式3比例设置所选取的较大粒径堵塞颗粒各自的用量,以此对堵塞颗粒组合方式3中的堵塞颗粒在两种透水砖中的分布状态进行过程模拟。模拟结果如图8、图9所示。

图8 组合3混凝土透水砖堵塞颗粒分布区域图

图9 组合3复合透水砖堵塞颗粒分布区域图

从堵塞粒径组合方式3的过程模拟云图可知:

(1)在普通混凝土透水砖中,仅有较大颗粒存在的情况下,最大粒径的颗粒在表面0~1 cm处聚集度最大,但是仍然有部分进入到1~2 cm处,还有少部分均匀地分布在3~6 cm处,较小颗粒则均匀地分布在整个透水结构的整个深度范围。

(2)在双层砂基透水砖中,较大颗粒仍然只分布在砖体表面0~1 cm,同时较小颗粒在表面0~1 cm处聚集度最大,2~3 cm处聚集度立刻衰减10倍,在2~6 cm极少有颗粒堵塞或聚集,整个透水砖体比较洁净,内部透水性能几乎没有衰减。

(3)对比两种透水砖在大颗粒堵塞的分布云图中发现,在普通混凝土砖体中,在没有细小粒径存在的情况下,大粒径的颗粒能进入到结构层的底部,这与组合方式1有很大的区别,组合方式1中有小颗粒存在的情况下,大颗粒只能在表面0~1 cm处堆积,其原因是大颗粒在没有了小颗粒的阻挡,在水流入渗过程的动水作用下,大粒径的堵塞路径越来越长,几乎可以达到结构层的任何深度和任何位置,这样的现象一方面说明水流入渗过程会加速堵点的形成,对大颗粒堵塞物的影响更为明显,只有大颗粒堵塞存在的情况下,普通混凝土透水砖的性能衰减更为明显。同时双层的砂基透水砖在组合方式3的情况下反而呈现出更好的工况,大颗粒几乎全部堆积在砖体表面,对堵塞物起到了很好的隔离作用,内部清洁度比较好,只要做好表面的清洗,透水性能几乎不受影响。

4 基于FLU-EDEM的透水砖堵塞演变分析

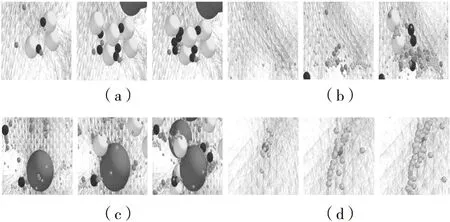

在流体速度云图中(图10),高速水流路径代表连通孔隙透水顺畅,低速水流处或次要水流处可视为路径受阻孔隙不连通,孔隙堵塞或部分堵塞。通过放大低流速部分的云图,可以得到低流速区域几种典型的堵塞演化过程如图10所示,分析总结出水流严重堵塞的区域演化的堵塞机理如下:

图10 部分堵塞严重区域演变过程图

图10(a)区域:该处的水流通道指向砖体的左下和右下方,中等粒径颗粒率先到达此处,形成主要的堵点,逐渐堆积较小的颗粒,由于级配差异比较明显,在颗粒表面的摩擦力使颗粒间逐渐压密实,只要再大的颗粒到达,该堵点明显形成,如果没有更大的动水压力,该处很难再次疏通。

图10(b)区域:该处堵塞区域的形成大致是由众多的小粒径颗粒形成,最小的颗粒在渗水的携带下聚集在孔隙通道内但初期还没有造成明显的堵塞,随后同样较细的颗粒逐渐到达该区域并停滞聚集导致此处通道更为狭窄。由于细颗粒更容易相互靠近而挤压密实,随时间的推移,更多的中等颗粒到达,本来就狭窄的通道变得不可通行,此处称为新的内部堵点。

图10(c)区域:最大粒径的颗粒首先停留在砖体孔隙通道内,颗粒体积占据了孔隙大部分位置,造成透水通道突然急剧堵塞,水流速度在此处急剧减缓,同时水流带来的次小颗粒由于流速的减缓而滞留此处,从最大粒径的颗粒的两侧填充孔隙剩余部分,使得狭窄的通道更加拥堵。

图10(d)区域:该区域由小粒径颗粒堵塞发展而形成细长的“狭缝”,没有其他颗粒的聚集,虽然粒径的聚集程度比较高,但是由于通道均匀狭窄体,其他颗粒基本没有办法到达,不过这样的堵塞对整个砖体的透水效果影响比较小。

5 结语

本文通过流体离散耦合FLU-EDEM模型初步模拟了不同粒径组成的堵塞颗粒在水流作用下对普通混凝土透水砖和双层砂基透水砖堵塞过程,实现了堵塞过程路径的可视化,并得到以下结论:

(1)当连续级配堵塞颗粒进入透水砖后,总体上在表面0~2 cm处的聚集度最大,这种现象在双层砂基透水砖中表现得更为明显,粗颗粒主要聚集在0~1 cm处,<0.6 mm的颗粒均匀地分布于整个透水砖深度,在模型中上部出现以粗颗粒为主的骨架密实型堵塞特点,在中部出现中等颗粒为主的堵塞,下部出现悬浮密实型堵塞特点。这些堵塞区域的出现均会使砖体的透水性能下降。

(2)当偏小粒径堵塞颗粒进入两种砖体后,在普通透水混凝土中各粒径基本均匀分布在砖体的各个深度范围内,在双层砂基透水砖中仍然是各粒径均匀在表层聚集,在中下级几乎没有堵塞颗粒,在模型中一般出现细长“狭窄”通道,这样的堵塞形式对透水性能影响不大。

(3)当偏大粒径颗粒进入两种砖体后,颗粒的分布差异明显,大颗粒可以进入普通混凝土透水砖的任何深度任何位置,配合中等粒径的颗粒运动,在结构层的任何部位都可能形成堵塞通道。而在双层砂基透水砖中,大颗粒几乎只能聚集在表面。

(4)连续级配颗粒堵塞对两种透水砖的影响最大,偏粗颗粒对普通混凝土透水砖的透水性能影响较大,及时清扫表面堵塞颗粒无论对哪种透水砖都可以减小其堵塞程度,砂基透水砖对堵塞颗粒的进入有明显的效果,清理难度较小,效果也更明显。