机器人标定单元快速换型优化研究

时党伟

(库卡机器人制造(上海)有限公司,上海 201614)

由于机器人行业的客户化、定制化以及多样化特性,制造过程工序多、操作时间长、在制品库存大、生产交期长等问题,在制造过程中标定单元用时过长是瓶颈工序。为了能快速换型或换线,对标定工序优化重组,以降低生产交期,提高工时利用率,实现快速换模与高效产出。

生产平衡化是对生产的全部工序进行均衡化,调整作业负荷,以使各作业时间尽可能采用相近的技术手段与方法,主要目的是提高作业人员及设备工装的工作效率,减少单件产品的工时消耗,减少工序在制品,提高生产应变能力,真正实现“一个流”[1]。人机结合分析法是调查作业人员作业时间与机器运转时间之间的关系,在一人负责多台机器的情况下,会出现“待工”和空闲时间的浪费,通过分析人机运作状态来发现浪费,并减少这些不良现象[2]。人机结合分析法运用的经典诠释是快速换型,快速换型是由原日本能效协会新乡重夫先生开发的技术,现在已经成为精益生产实施过程的一个重要方法,其英文名称为Single Minute Exchange of Dies,简称SMED,之所以是Single,是因为可以在10 min 以内或10 s 以内实现快速换型[3]。SMED是一种能有效缩短切换时间的理论和方法,它通过作业过程流水线化来帮助人们了解整个作业流程。首先是区分内部操作和外部操作,逐步将内部作业操作转化为外部操作,其次是不断地减少无效操作,优化有效的操作,最后是简化外部作业,优化内部作业。通过不断循环,使操作更灵活,提高了生产力和质量稳定性,降低了半成品库存,优化了工作环境,能快速交付客户,也提高了员工的工作理念。本文以工业六轴机器人标定单元作业为研究对象,运用工序分析法、人机结合法、快速换型法等对其进行深入分析与改进,达到提高生产率、缩短产品交期、提升过程管理水平和提高企业效益的目的。本文的研究思路可以为同行业企业解决类似问题提供参考借鉴。

1 标定单元作业现状及问题分析

工业六轴机器人根据负载、臂长等不同组合相应的型号,根据负载分为五大系列:小机器人、低负荷、中等负荷、高负荷、重负载。为了更好地研究工业六轴机器人标定单元快速换型并建立适合的快速换型模式,本文以需求量大的低负荷系列机器人为深入研究对象。首先简单熟悉和认识快速换型项目中用到的工具。

1) 换型时间。换型时间是完成上一个品种的最后一件合格品与下一个品种的合格品之间的时间间隔[4],主要由内部时间与外部时间构成。内部时间为无论如何也不得不把设备停下来进行转换作业的时段,如更换模具或刀具;外部时间为机器运行时可进行活动的时段,如第一次检测,取原材料或是取放工具为下一次换模设定做准备,包括刀具、模具、工具、材料的准备。换型时间主要研究生产流程与换型流程,关注不同的工序与作业时间和总的交货时间的差别,最大程度地去压缩切换过程的损失,如换模、换件、调修、寻找及其他。

2) ECRS 改善原则。系统地观察问题的根源,并确定问题重点和改善目标,已经清楚了不经济、不平衡、不合理的浪费在哪里,如何排除这些问题就需要充分考虑ECRS 改善四原则,即取消、合并、重排、简化[5],在此基础上,制定改善方案,明确地去改进,降低换模时间,提高产出效率,对客户快速响应。

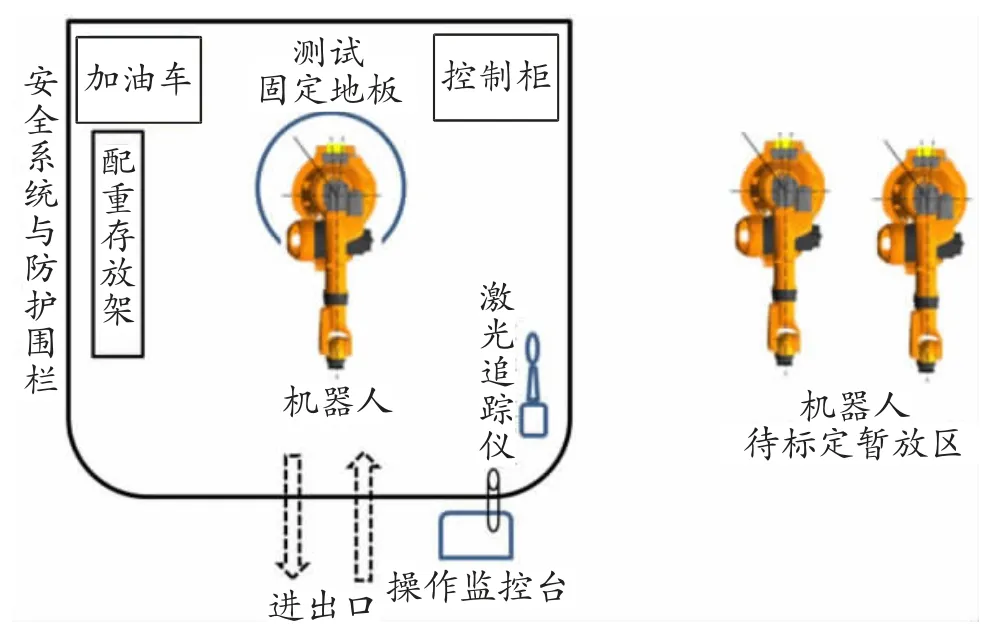

1.1 标定单元概述

标定单元由测试固定地板、激光追踪仪、控制柜、配重存放架、加油车、安全系统与防护围栏、操作监控台组成,见图1。记录换型全过程,进行问题点的收集与分类,以便于分析改善。

图1 改进前的标定单元组成

1.2 标定作业全过程的观测记录

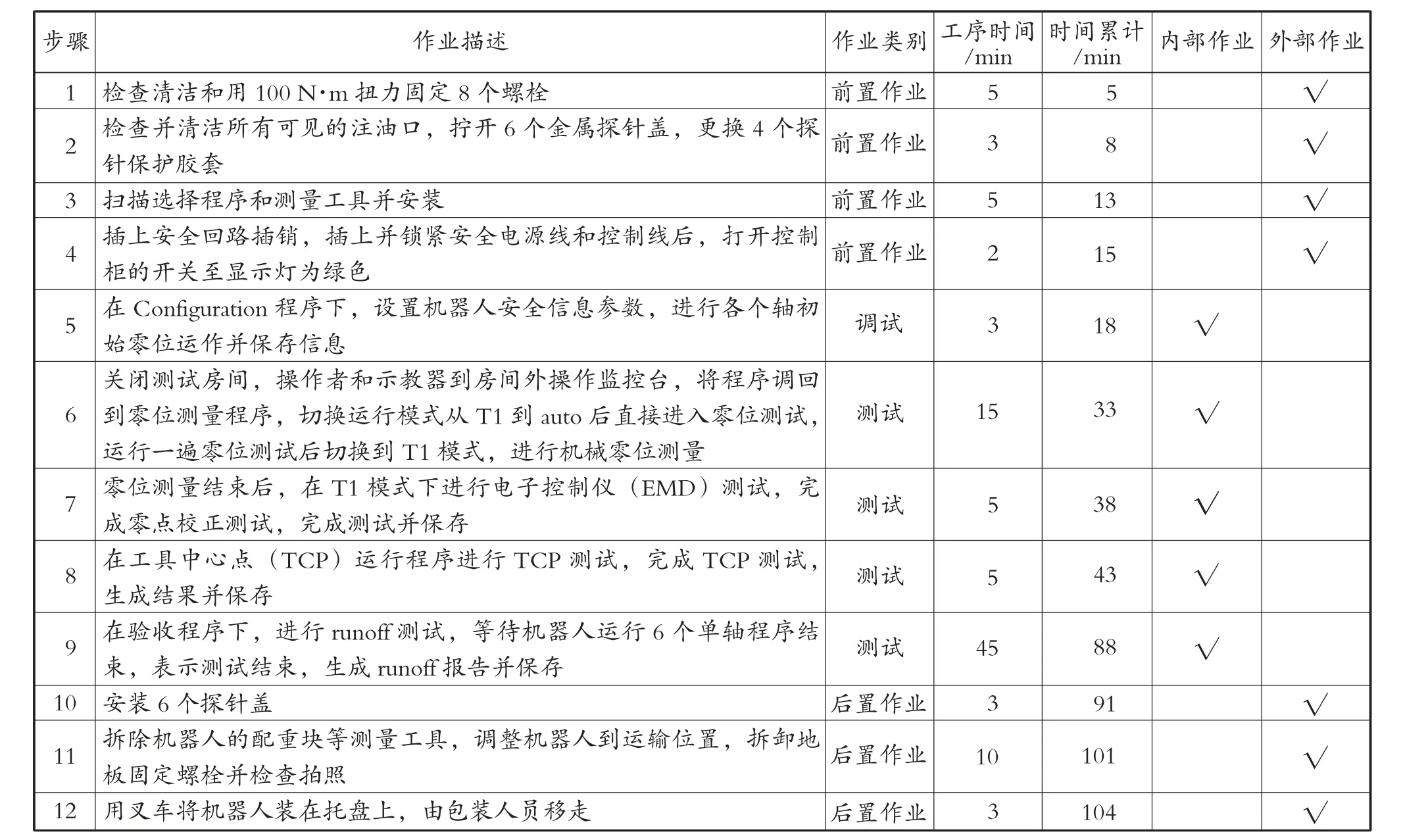

对标定单元操作过程进行工序时间观测,工序时间见表1。

表1 改进前的标定单元换型工序时间表

由表1 可以看出,从清洁测试固定地板开始到把标定合格的机器人放到包装的固定托盘上,标定一台机器人共需要进行20 个步骤,作业全过程的总时间为167 min。由于机器人标定的特殊性,每一台标定都为换型作业,因此本文对标定作业过程进行问题归类与分析。

1.3 标定过程问题类别与分析

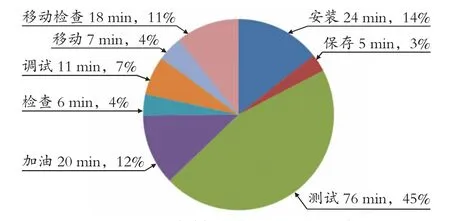

依据作业过程及相关数据信息,整个标定过程可以分成检查、移动、安装、调试、测试、加油、保存等,标定单元作业过程分布见第88 页图2。

图2 改进前的标定单元作业过程分布

根据现场观测,找出浪费问题点所在,总体归纳为3 类问题。

1) 标定单元设备利用率低。建立一个标定单元一般投入200~300 万元,价格昂贵,最好的办法是最大限度地提高设备利用率。而从图1 标定单元组成来看,标定单元是人机组合作业,在标定单元间完成全部作业过程时没有分内部作业和外部作业,导致设备利用率低。从图2 标定单元作业过程分布能够再次验证,实际测试时间只占45%,其他的安装、调试、移动检查等占用了大部分时间,有很大的设备利用率改善空间。

2) 生产工序不平衡。如果把标定单元作业全过程看成一条生产线,从表1 可知,测试用时为50 min,从当前人机操作工序时间来看,其他的工序都低于50 min,说明标定生产各工序快慢不一,导致工序间人员操作走动较多,换型中有许多工装工具的更换比较频繁,测试的方法都是依据工人的经验操作,这会造成一定的浪费。

3) 标定生产周期过长。客户需求计划为每月250 台,按照每月22 天计算,每天需求11.36 台,一个班次480 min,除去休息时间,有效产出时间为450 min,即客户需求节拍时间为:450 min 除以11.36 台等于39.61 min/台。按照当前标定作业时间每台167 min 计算,如果满足客户需要标定单元个数为:167 min 除以39.61 min 等于4.22 个,约等于5 个单元。当前只有一个库卡机器人负载22 kg(KR22) 产品系列的标定单元,如果安排3 个班次,还差2 个单元,也就是需要重建一个标定单元才能满足客户需要。由于当前的标定生产周期过长,因此导致订单部和客户抱怨交期长,从而降低了客户满意度。

2 换型操作改进

根据标定生产单元换型过程存在的三大类问题,从标定单元布局、作业过程工序以及标准化作业3 个方面进行系统的改进。

2.1 标定单元布局优化

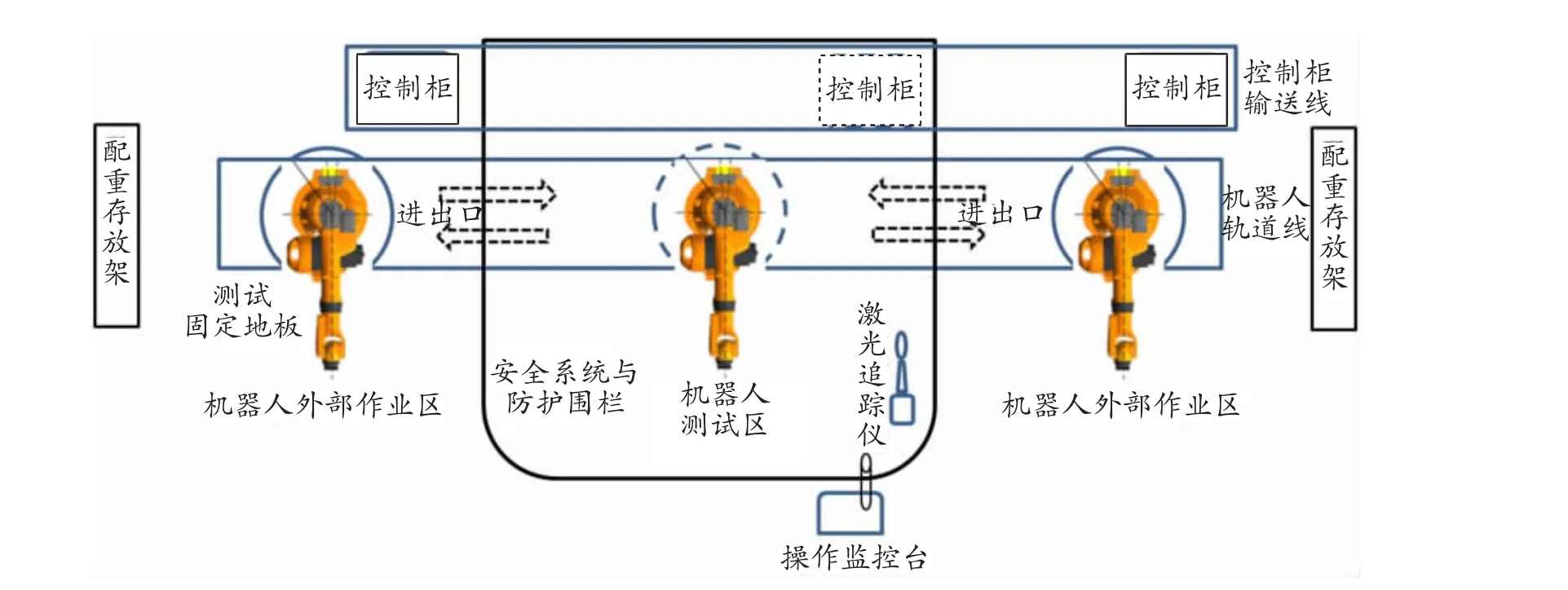

重新规划标定生产单元布局,见图3,具体调整事项如下。

图3 改进后的标定单元布局

1) 取消原机器人待标定区,在现有的空间重新布局,将机器人标定作业分为机器人测试区和机器人外部作业区,安全系统不变,防护围栏两侧打通,搭建了机器人轨道线和同步控制柜输送线。

2) 将加油车、配重存放架以及测试固定地板移出原标定间,根据内部作业与外部作业需要重新制作一个测试固定地板和配重配套架等。将测试固定地板固定在机器人轨道线,标定单元两侧各一个。配重配套存放架分别放置于机器人轨道线两侧,便于根据机器人负载范围选择对应的配重、测试十字架等测量工具。

标定作业过程简单说明:当标定单元右侧机器人固定在地板上并连接控制柜,安装测量工具后启动左侧轨道和输送线,将左侧机器人与控制柜送到标定单元进行测试;在测试时将标定单元左侧机器人固定在地板上,连接控制柜,安装测量工具后,待标定单元测试完成后退回标定单元右侧,启动右侧轨道和输送线,将右侧机器人与控制柜送到标定单元进行测试;在测试时完成拆卸左侧机器人等相关工作,完成标定。标定单元左右两侧重复操作过程可以大大提高标定单元的利用率。

2.2 作业过程工序改进

依据SMED 实施进程,对标定生产单元全过程工序做如下调整。

1) 将表1 中的步骤1 到步骤3,步骤5 到步骤6调整到外部作业区并合并工序,当铲车放在固定地板上前完成清洁动作,减少叉车取放时间。

2) 在中央手装配生产线建立加油系统,将中央手加油作业移至中央手线上,减少标定单元的作业时间,将包装托盘直接移到机器人轨道线边,下线直接放至托盘上,由包装人员移到包装区进行包装。

3) 建立扫描系统,可以连接测试系统和数据库,所有数据和操作通过扫描和程序自动化。例如,连接示教器、控制柜,通过扫描可以直接选取机器人对应的标准测试程序;在配重架上将法兰盘、测量工具及配重按照机器人型号一一匹配编号存放并可视化,且扫描系统里能够显示几号需要的测量工具;零位测试(含机械零位与电子控制仪器EMD 的电子零位测试)、工具中心点(TCP) 测试、跑合(RUNOFF) 测试自动程序化和数据保存,减少人员操作,大大降低作业时间等。

通过人机结合、工序改进、作业优化等改善活动,将标定生产作业由原来的20 个步骤降低到12 个步骤,见表2。

表2 改进后的标定单元换型工序时间表

汇总作业类别和内外部作业,各个类别作业工时分布见图4。其中内部作业时间73 min,占总作业时间的70%。把内部时间看作标定的瓶颈时间,依据1.3 中客户需求节拍时间39.61 min/台,计算改进后需要标定单元数量为:73 min 除以39.61 min等于1.84 个,即只需要1 个标定单元,安排2 个班次就可以满足标定产能需求。

图4 改进后的标定单元作业过程分布

2.3 标准化作业

1) 结合有经验的人员实施过程建议和操作,进行标准换型作业流程梳理并制定新的标定单元外部作业和标定生产流程和操作指导书,对所有标定人员进行教育培训,以确保操作符合性一致。

2) 根据标准换型流程,梳理换型过程需要使用的工具并制成点检清单,每次换型前使用,防止准备不充分,如工具遗漏或工具损坏。

3) 组织每月定期召开的小型研讨会,及时找出发生问题的解决方案并改进,以保证项目持续改进和闭环跟进。

3 标定单元优化效果评价

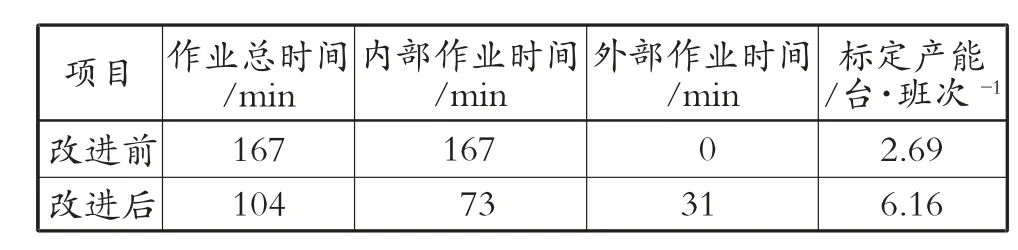

通过人机结合改进、工艺过程改进、布局改进、工装夹具改进、管理改进、标准化改进等,标定单元改进前后对比见表3。

表3 标定单元改进前后汇总表

总体标定作业时间由原来的167 min 降低到104 min,减少换型时间63 min,大幅度提升了换型效率。标定产能从2.69 台/班次提升到6.16 台/班次,降低了标定生产周期和在制品库存量等。

4 结论

本文以库卡机器人负载22 kg(KR22) 型号为研究对象,运用IE 的工序分析法、人机结合法、ECRS 改善法以及精益生产SMED 等工具,结合相应的理论与方法,对其标定生产单元快速换型进行了深入的研究,解决了布局不合理、工序不均衡、生产周期长、在制品多、生产效率低等问题。通过本次快速换型优化改进,将SMED 项目展开工作的思路汇总如下,以期能对同类问题的解决有一定的参考借鉴。

1) 详细观察:要用放大镜的眼光去现场观察当前生产的各个过程,确认成员现场职责,观察换产过程,按照人、机、料、法、环五维度记录过程问题点。

2) 广集问题:问题是改善的源泉,要用广度的视角去汇总当前生产换线或换型过程的问题点,输出每个岗位的观察时间等,建立换型问题库。

3) 仔细分析:组员内部讨论问题,确认生产换线或换型过程的内外部时间是否正确,输出问题点的分析及对策,汇总输出改善点。

4) 认真改善:对问题点迅速做出改善动作;对员工生产过程或物料配送过程的动作进行优化改善;对物料的齐套性和配送规则进行优化改善。