基于透水再生混凝土的抗压性能试验对比研究

陈再兴

(青海建筑职业技术学院,青海 西宁 810012)

0 引言

透水混凝土系不含细骨料或去掉部分级配细骨料的混凝土,俗称无砂混凝土。在城市化建设加速且建设过程中原有生态系统被破坏,城市洪涝灾害频繁发生的背景下,以“低影响开发技术”为理念的新型城市建设方案逐渐受到人们的关注,并取得了很多成功的应用案例[1-4]。其中,透水混凝土路面以其能够减少地表径流、延迟洪峰来临时间、提高雨期路面行车安全和舒适性等优点,得到了非常广泛的应用[5-8]。我国基础设施建设速度和数量均处于世界领先水平,废弃混凝土等建筑垃圾也逐年增多,利用废弃的混凝土作为再生骨料不仅能节约能源和资源,保护地下水资源和自然环境,符合可持续发展的基本国策,同时还能就地取材,减轻建筑垃圾处理成本和骨料制造及运输成本,从而大大降低施工单位负担[9-10]。然而当前我国对透水再生混凝土的相关研究尚不完全成熟,相关实际工程也并不多,为此,本文以废弃的C30混凝土试块为原材料,同时采取正常的粗集料作为对比试验,对透水再生混凝土抗压性能进行了试验研究,旨于为废弃混凝土再生提供更多的数据支持和理论支撑。

1 试验用原材料

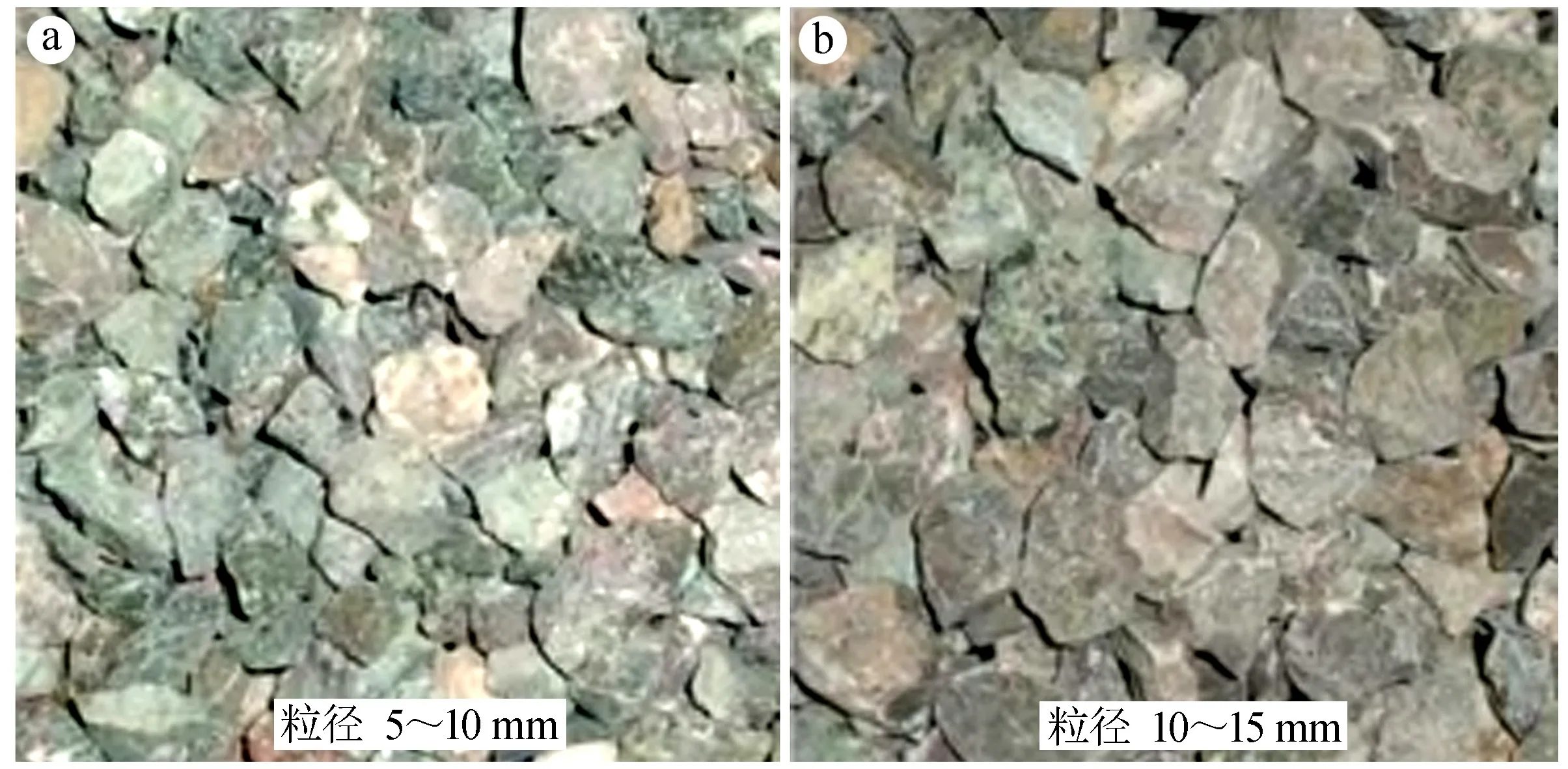

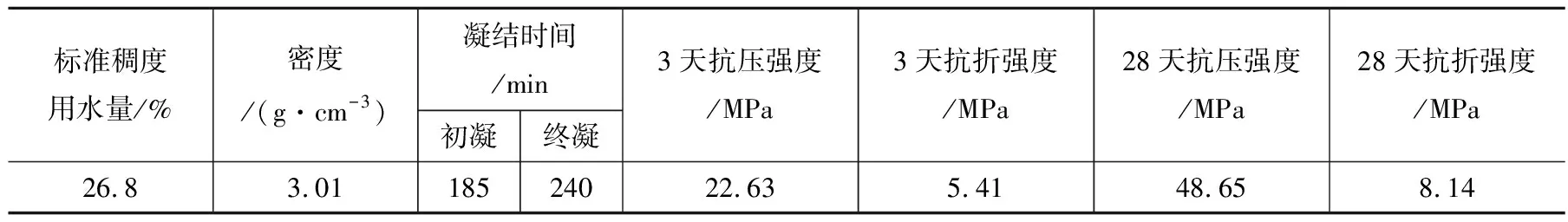

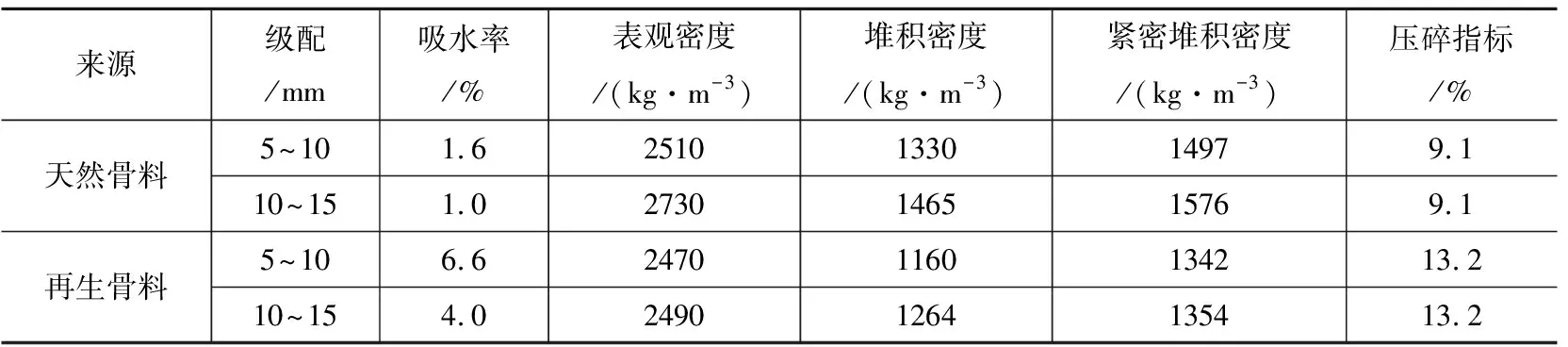

本次试验水泥采用强度等级为42.5的普通硅酸盐水泥,对比试验组的粗骨料采用普通碎石,再生骨料采用经过破碎和筛分的废弃的C30混凝土试块,细骨料采用普通河沙,最小粒径1.25 mm,细度模数2.2;外加剂采用固含量为20%的聚羧酸高效减水剂;水采用饮用自来水。见表1、表2、图1、图2。

图1 试验用再生粗骨料实物图Fig.1 Physical image of recycled coarse aggregate for test

图2 对比试验用粗骨料实物图Fig.2 Physical image of coarse aggregate for comparison test

表1 试验用水泥性能Table 1 Properties of experimental cement

表2 天然骨料及再生骨料性能指标Table 2 Performance index of natural and recycled aggregates

2 试验方案

2.1 试验工况组合

本试验中混凝土配合比设计采用体积法进行计算,文献研究成果表明,再生骨料掺加量较小时,废弃混凝土利用率过低,此时混凝土本身性能也不会受到影响,而当再生骨料添加过多时,会影响混凝土的性能,为此,本次试验时再生骨料的应用添加量取35%[11-13]。

为此,试验分为TR和ZS两组,其中TR组中粗骨料100%采用普通碎石;ZS组粗骨料中掺加35%的C30再生骨料,试验配合比见表3。试验用混凝土块拌制时,天然骨料与再生骨料的用量按照其紧密堆积状态下的质量乘以0.98,ZS系列中,天然骨料与再生骨料按紧密堆积状态下的体积比按0.65:0.35取值;减水剂的用量以水泥净浆流动度约为180 mm掺加。

表3 试验用混凝土配合比设计Table 3 Design of mix proportion for experimental concrete test

2.2 成型及养护

本次混凝土抗压性能试验用混凝土拌制采用水泥裹石法,当混凝土拌合物呈现出一定的金属光泽时,视为拌制完成[14-17]。成型采用插捣成型法,混凝土拌制完成后装进边长为150 mm的正方形混凝土试模中,由表面至中心均匀插捣20下,然后将试模表面的混凝土滚压至表面平整,洒水养护24 h后拆模并放进标准养护室养护28天,然后拆模进行试验。试块抗压性能试验依据《普通混凝土力学性能试验方法标准》予以执行[18-20]。

3 试验结果分析

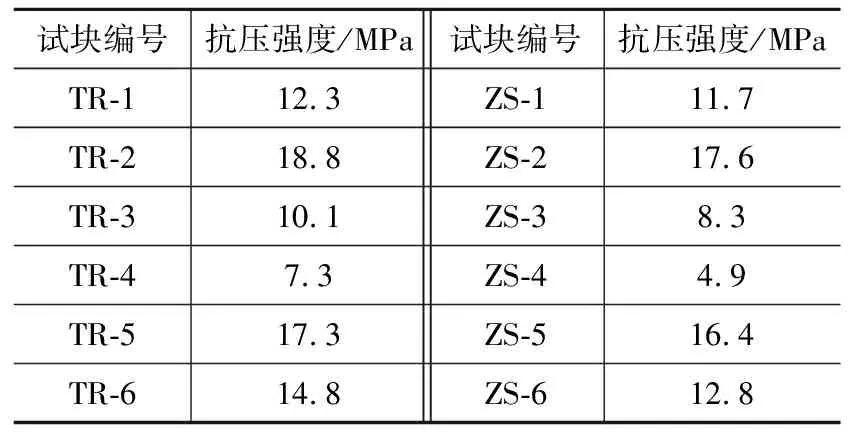

首先将18组混凝土试块的抗压强度试验结果整理见表4。

表4 混凝土试块抗压强度试验结果Table 3 Test result of compressive strength of concrete blocks

3.1 再生骨料对混凝土抗压性能的影响分析

图3所示为不同透水混凝土试块的抗压强度值。由图3可见,当砂率、减水剂用量、粗骨料粒径和水灰比均相同时,天然骨料混凝土抗压强度值均高于再生骨料混凝土抗压强度值,这主要是因为相比于天然骨料,再生骨料由废弃混凝土破碎得到,其强度本身就要比天然骨料的强度要低;同时,废弃混凝土破碎得到的再生粗骨料,很难避免存在大量的裂隙;而且,再生骨料表面存在水泥砂浆,新旧水泥浆之间的粘接能力小于水泥浆与天然骨料之间的粘接能力。6组再生骨料拌制的透水混凝土试块抗压强度标准值较天然骨料拌制的混凝土试块标准值低13.3%,其中TR-4和ZS-4之间的差距最大,达到32.4%,可见掺加再生骨料确实会对透水混凝土的抗压性能造成一定的影响,实际工程应该合理选用,以免影响工程质量。

图3 不同透水混凝土试块抗压强度值Fig.3 Compressive strength of different permeable concrete blocks

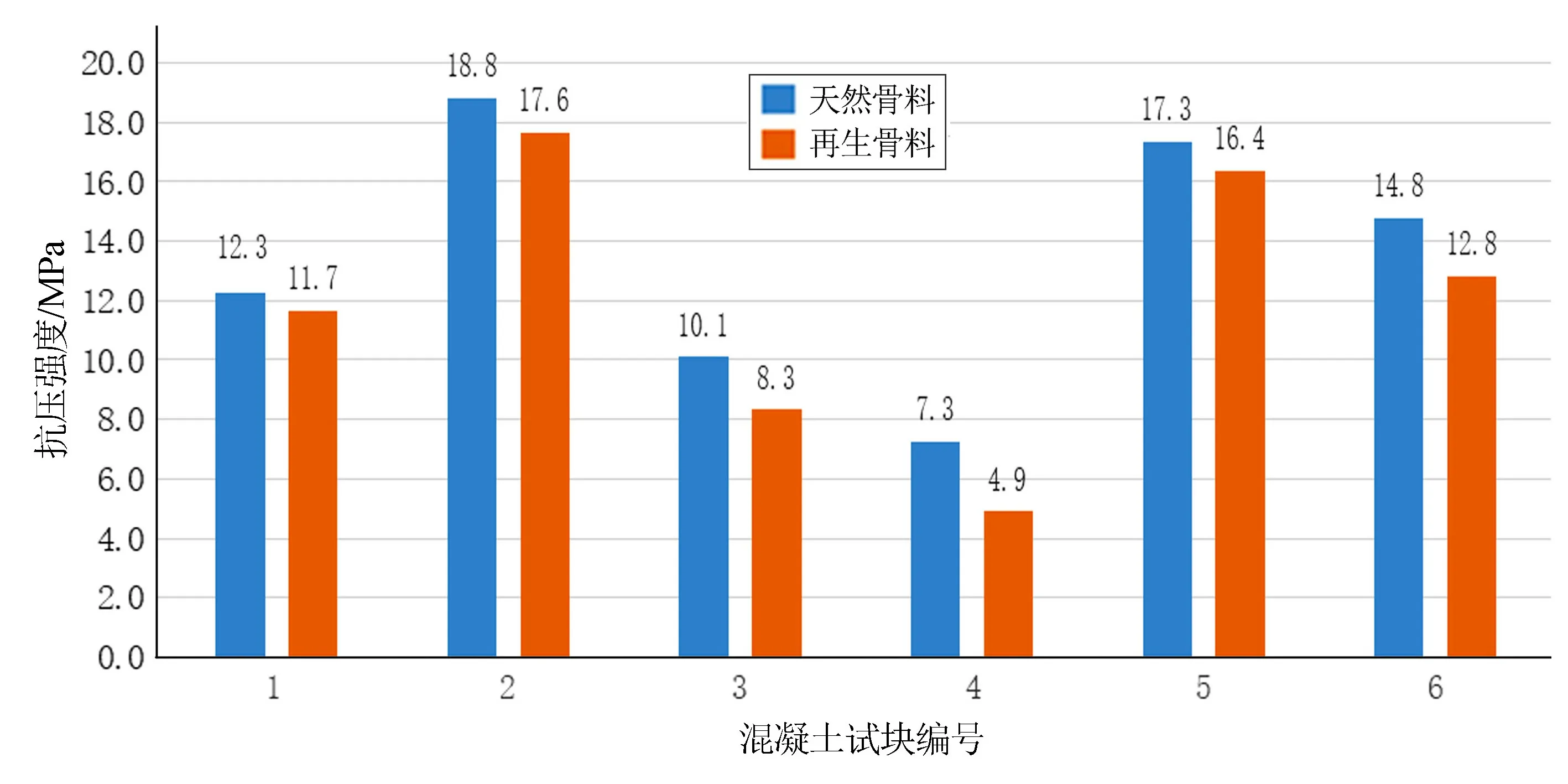

3.2 水灰比对混凝土抗压性能的影响分析

图4所示为不同水灰比下混凝土试块抗压强度值。由图4可见,当水灰比从0.25增大至0.30时,再生骨料拌制的混凝土试块抗压强度由11.7 MPa增大至17.6 MPa,增长率51.26%,而当水灰比由0.30增大至0.35时,其抗压强度由17.6 MPa减小至16.4 MPa,减小率7.22%;当水灰比从0.25增大至0.30时,天然骨料拌制的混凝土试块抗压强度由12.3MPa增大至18.8MPa,增长率53.60%,而当水灰比由0.30增大至0.35时,其抗压强度由18.8MPa减小至17.3MPa,减小率7.81%,水灰比稍大时,对试块强度的影响并不明显。可见,针对本试验,最佳水灰比为0.30,这主要是因为水灰比过小时,水泥的水化反应不完全,水泥浆因稠度过大而无法均匀地包裹住粗骨料,致使抗压性能变差;而当水灰比过大时,后期水泥浆凝固过程中水分挥发较多,使得粗骨料之间孔隙率明显增大,也会使得混凝土试块的抗压性能变差。

图4 不同水灰比下混凝土试块抗压强度值Fig.4 Compressive strength of concrete blocks with different water-cement ratio

3.3 骨料粒径对混凝土抗压性能的影响分析

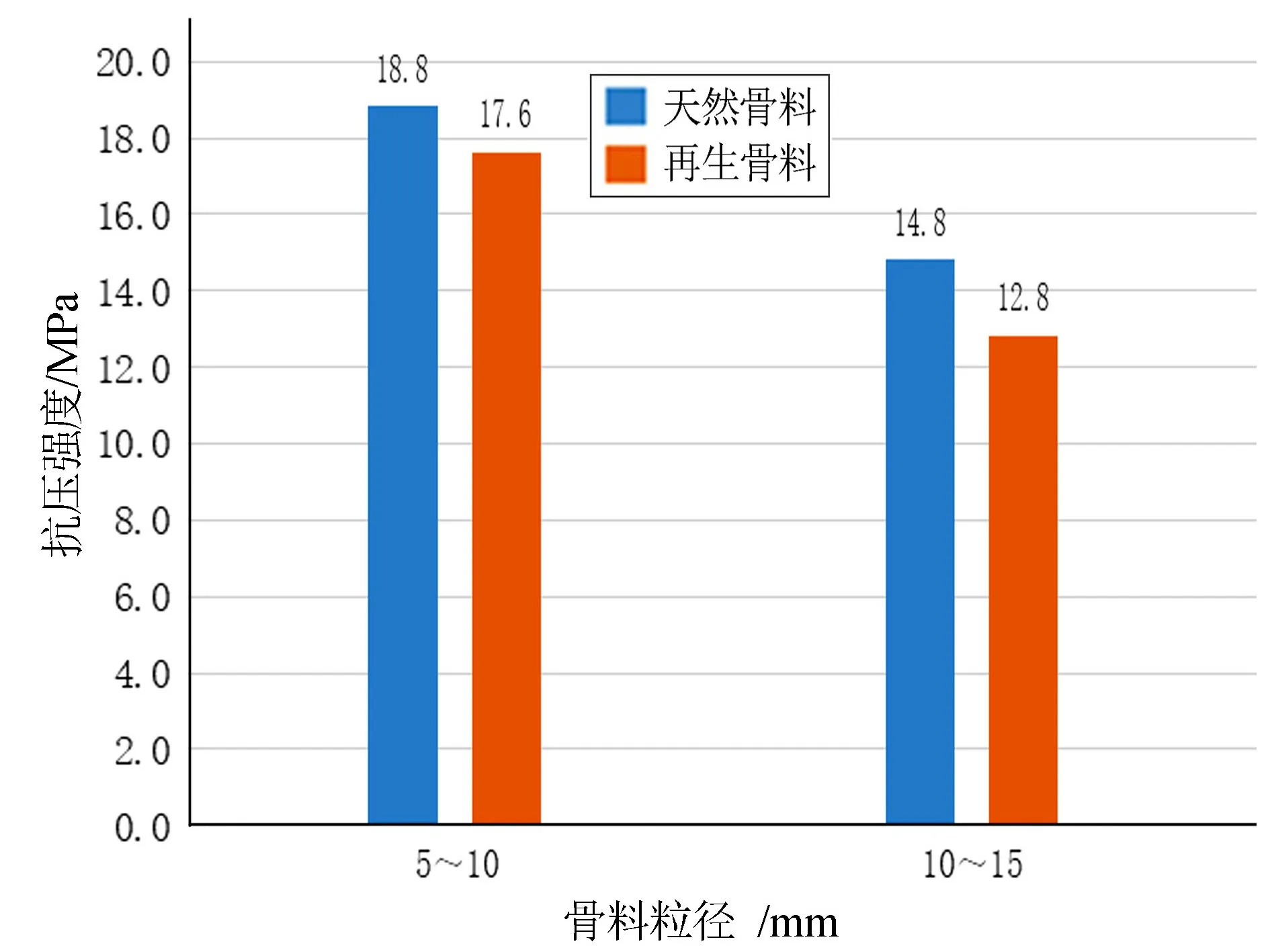

图5所示为不同骨料粒径下混凝土试块抗压强度值。由图5可见,当粗骨料粒径由5~10 mm增加至10~15 mm时,再生骨料拌制的混凝土试块抗压强度由17.6 MPa减小至12.8 MPa,减小率27.22%,天然骨料拌制的混凝土试块抗压强度由18.8 MPa减小至12.8 MPa,减小率21.35%。可见,骨料粒径对透水混凝土强度的影响比较大,这主要是因为当粗骨料增大时,其比表面积减小,与水泥浆之间的接触面积随之减小,围裹在粗骨料表面的水泥浆厚度增加,粗骨料之间的嵌锁能力减弱,导致混凝土强度降低。但骨料粒径较小时,成品混凝土的孔隙率会降低,因此,应按照实际工程对混凝土强度和孔隙率(透水能力)的需求,合理选取骨料粒径。

图5 不同骨料粒径下混凝土试块抗压强度值Fig.5 Compressive strength of concrete blocks with different aggregate sizes

4 结论

为了研究透水再生混凝土抗压性能,本文以天然骨料配制的混凝土作为对比试验组,分别对35%比例的再生骨料混凝土抗压性能以及水灰比和骨料粒径对混凝土抗压性能的影响进行了试验研究,得到主要结论如下:

1)35%产量的再生骨料透水混凝土试块抗压强度标准值较纯天然骨料混凝土试块标准值低13.3%,这主要是因为再生骨料的强度本身就要比天然骨料的强度要低;同时,再生骨料很难避免存在大量的裂隙,而且,再生骨料表面存在水泥砂浆,新旧水泥浆之间的粘接能力小于水泥浆与天然骨料之间的粘接能力;

2)本次试验得到的最佳水灰比为0.30,增加或减小水灰比均会对再生骨料透水混凝土的抗压性能造成不良影响,这主要是因为水灰比过小时,水泥的水化反应不完全,水泥浆因稠度过大而无法均匀地包裹住粗骨料,致使抗压性能变差;而当水灰比过大时,后期水泥浆凝固过程中水分挥发较多,使得粗骨料之间孔隙率明显增大,也会使得混凝土试块的抗压性能变差;

3)增大粗骨料粒径,会使得再生混凝土抗压性能变差,这主要是因为当粗骨料增大时,其比表面积减小,与水泥浆之间的接触面积随之减小,围裹在粗骨料表面的水泥浆厚度增加,粗骨料之间的嵌锁能力减弱,导致混凝土强度降低。但骨料粒径较小时,成品混凝土的孔隙率会降低,因此,应按照实际工程对混凝土强度和孔隙率(透水能力)的需求,合理选取骨料粒径。