基于GIS技术的矿区开采沉陷形变监测系统设计

姚 鑫,吴付英

(贵州省第三测绘院,贵州 贵阳 550004 )

0 引言

在矿产开采过程中,地表与岩层呈连续运动情况,会导致矿区周围的应力失衡造成开采沉陷。开采沉降会造成土地塌陷、道路裂缝,严重情况下会导致房屋发生倒塌,威胁人类的生存环境。为使露天开采沉陷损失最小化,需要在开采前对开采过程中可能发生的沉陷进行全面而准确的预测。当前已有较多学者开展了关于监测系统的研究,除了应用高程测量的GPS技术外[1],曹志国等[2]研究了基于WEB-GIS的矿区生态监测与管理信息系统,该系统采用通用的BAMPS体系结构,开发了基于网络GIS的矿区生态监测管理系统总体设计方案,实现了对多源、海量基础空间信息资源的管理与服务;尚晓光等[3]研究了基于ArcObjects组件与Microsoft.NET框架的营口某铁矿开采沉陷预计系统,该系统开发了一套采空区可视化预报系统,它由开采沉陷预测和可视化两大模块组成,通过这两个模块实现了采掘沉陷资料的概率积分法计算与分析。

但是,当前的监测系统中还存在一定的不足,需要对其优化设计,为此将GIS技术应用到矿区开采沉陷形变监测系统设计中。GIS技术也叫做地理信息系统,其不仅可以对地球表层空间中的地理信息数据进行采集、存储和管理,还能有效地对所得数据进行运算、分析、描述以及显示,从而使其具有更为广泛的实用价值,如今已被广泛应用于各个领域中。在进行矿区开采沉陷形变监测时,GIS技术可以应用融合影像获取矿区开采沉陷形变信息,然后进行空间分析,获取一段时间内矿区开采沉陷形变变化量,从而实现对矿区开采沉陷形变信息的有效监测。基于该技术这一优势,本文进行了基于GIS技术的矿区开采沉陷形变监测系统设计,希望能够提升矿区开采沉陷形变监测准确性。

1 监测系统硬件设计

1.1 单片机设计

为满足系统硬件需求,设计单片机,主要采用AT89C52型号单片机对硬件进行设计,该单片机中包含了256字节随机存取数据存储器,并且采用了高密度的存储器技术,其能够与CPU、FLASH存储单元相兼容。

AT89C52具有40个插针[4]、32个外部双向输入/输出端口、2个外部中断端口、3个16位可编程定时计数器、2个全双工串口通讯端口、2条读写端口线。一般情况下,AT89C52也可以在线编程,该软件结合了flash和普通微处理器[5],尤其值得注意的是flash会被反复擦除,从而减少了开发成本。

1.2 短信模块设计

设计短信模块,短消息模块是由德国西门子公司开发的一个模块,它集成了射频和基带电路[6],SMS模块电路见图1。

在TC35模块的工作电压为4.3 V,稳定的工作电压大约为4.4 V,在连接地面网络过程中,需要2 A的峰值电流和小于400 mV的压降,原因是如果传输数据电压超过400 mV,TC35模块会自动关闭,因为其在工作电压过低时不参与工作[7]。在TC35模块电源的设计中,最小电压必须大于4 V,将单片机的DC输出电压与基准电压相比较,采用比例通断时间控制电路调整误差电压[8]。用线滤波来抑制输入的交流信号噪声,从而抑制电源内部的反馈噪声,以达到监测需求。

1.3 转换器设计

设计转换器,在外接一个12位的AD1674模数转换器,可实现模拟输入。AD1674自带采样保持器[9],可与转换模拟信号连接,转换精度高、速度快、性价比高。为使89C52查询89C52 D的跃迁状态,需要将电路的状态信号线与电路的P4.3相连接[10]。并在AD1674信号输入端与AD7501型八对一多路模拟开关相连接,使模拟信号输入可延伸至八路,实现八路模拟信号的采集[11]。

2 监测系统软件设计

在上述系统硬件的基础上获取矿区开采沉陷形变GIS实时信息。首先将矿区空间实体的数据传输到数据库中,从而实现矿区开采沉陷形变数据的获取,又叫GIS数据的采集。其任务就是将矿区已有的地图、遥感图像以及文本资料等转换成GIS技术可以处理与接收的数字形式。

在接收到信息后主要采用二进制协议进行传输,在传输后,得出下一步的决策。为此基于这一特点和需求,设计并封装数据[12],实现了二进制协议的设计。它的结构包括帧头、数据长度、功能码等。表1展示了二进制协议相应部分的意义。

表1 二进制协议所对应的各部分含义Table 1 The corresponding meaning of each part of the binary protocol

在收到数据后,需要对传感器数据进行解析,判断数据的长度,并对其进行分类[13],然后将解析后的数据发送到数据库信道。分析程序见图2。

图2 数据解析过程Fig.2 Data analysis process

在数据解析后,在MapObjects组件嵌入GIS功能,以对数据进行显示与编辑[14],提高数据的实时显示功能。在地图显示完成后,需要对坐标进行转换,采用下列方法:

首先建立GIS三维数据模型,GIS三维数据模型如下[15]:

(1)

式中,X、Y代表目标坐标系下的坐标,x、y为源坐标系下的坐标参数,X0、Y0代表坐标系数与坐标系数之间的平移因子,ε代表坐标与坐标之间的旋转角度参数,k代表源坐标系与目标坐标系转换时缩放的尺度比。

建立坐标中心化的GIS三维数据模型[16]:

(2)

在式(2)所示的GIS三维数据模型的基础上,利用矿区开采沉陷探测曲线的拓扑关系,分析数据位置误差产生的影响因素,以此对被测GIS数据位置进行修正,从而计算点间的运动和变形。将第m次观测时n点的下沉表示为

Wn=Hn0-Hnm

(3)

式(3)中,Wn代表第n点的下沉值,Hn0、Hnm分别代表第一次与第m次观测点的高程。

将倾斜表示为

(4)

式(4)中,im-n代表点m与点n之间的平均倾斜变形值,lm-n代表监测地点m与点n之间的水平距离,Wn、Wm代表监测地表m与点n之间的下沉值。

将曲率表示为

(5)

式(5)中,in-p、in-m代表地表n-p与n-m之间的平均斜率,lm-n、ln-p代表地表m-n、n-p之间的水平距离。

以此基于上述过程完成了利用GIS技术对监测坐标信息的转换,对位置进行了修正,实现了基于GIS技术的矿区开采沉降形变监测信息的处理。

在此基础上,得到基于GIS技术的沉陷形变监测输出公式(6):

(6)

基于此,实现了基于GIS技术的矿区开采沉陷形变监测。

3 实验对比

为验证此次研究的基于GIS技术的矿区开采沉陷形变监测系统的有效性,进行实验分析。此次实验中,以某矿区作为实验对象,该矿区位于某省的地级市内,该地区地势平坦,地面平均标高29 m,工作面长约为600 m,宽约145 m,矿源平均厚度为3.2 m,且该处对外交通十分方便,地理位置较为优越,但因长期的开采沉陷形变问题导致开采较难。

实验中采用的测试仪器设备见表2。

表2 实验仪器设备Table 2 Experimental instrument and equipment

依据上述设备为此次实验提供基础,此次研究中共设置6个监测点,并将文献[2]的基于WEB-GIS的矿区生态监测与管理信息系统、文献[3]的基于ArcObjects组件与Microsoft.NET框架的营口某铁矿开采沉陷预计系统与此次研究的系统对比,对比三种系统的监测效果,具体结果如下文所示。

3.1 沉降形变监测准确性对比

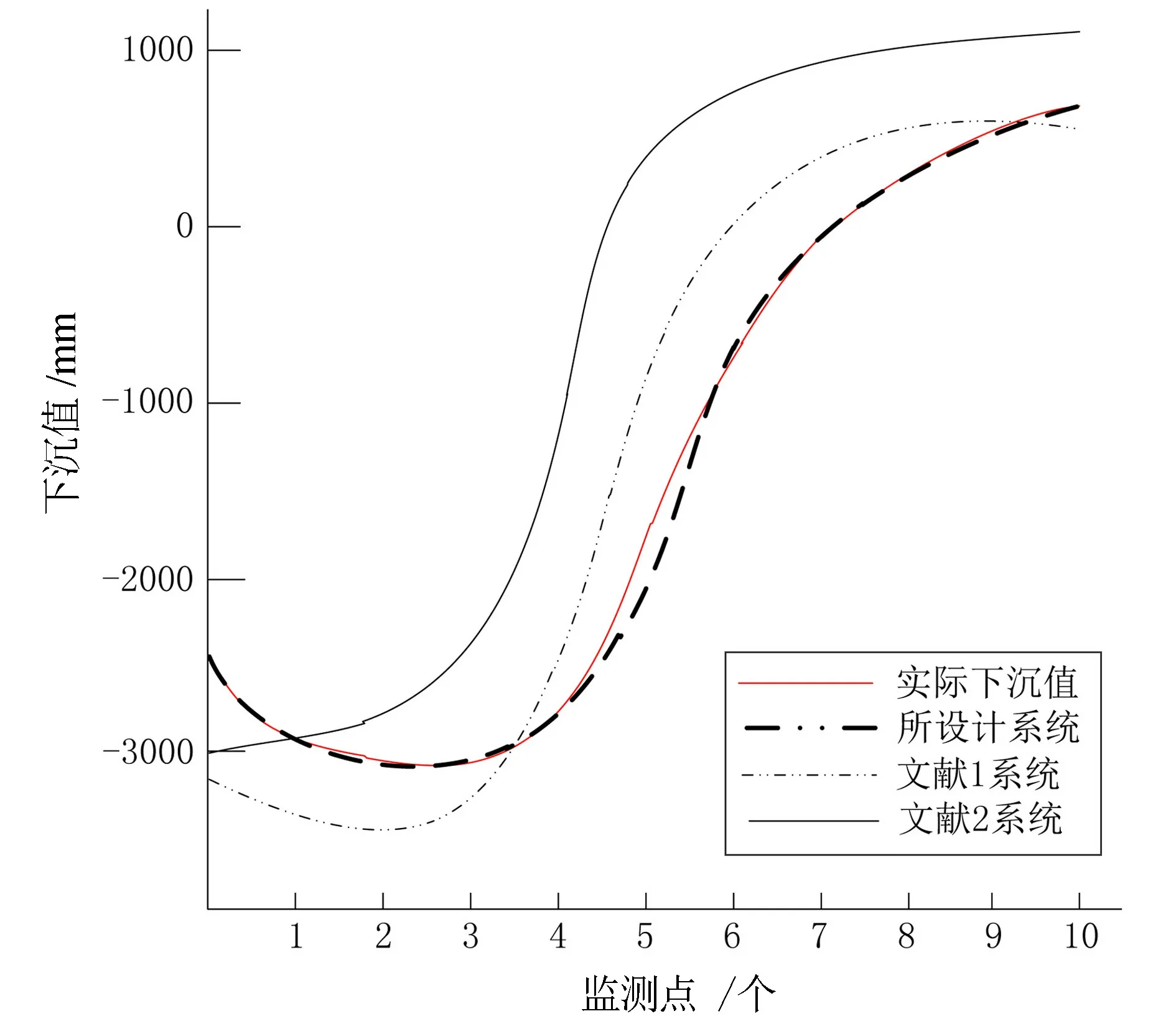

图3为此次研究的监测系统与传统两种系统在矿区开采沉陷形变监测上的监测结果准确性对比结果。

图3 沉降形变监测准确性对比Fig.3 Comparison of monitoring accuracy of settlement deformation

由图3可知,通过与实际下沉值进行对比可以发现,此次研究的监测系统在下沉值的监测上与实际的下沉值相差较小,在监测点为1~4个、6~10个时,能100%准确预测沉降形变下沉值,其他监测点数量情况下的准确度也较高,基本能够准确进行监测。而传统的两种监测方法特别是文献[3]系统监测到的下沉值与实际值相差较大,说明传统两种方法的监测准确性没有此次研究的系统的准确性好。

3.2 监测时间对比

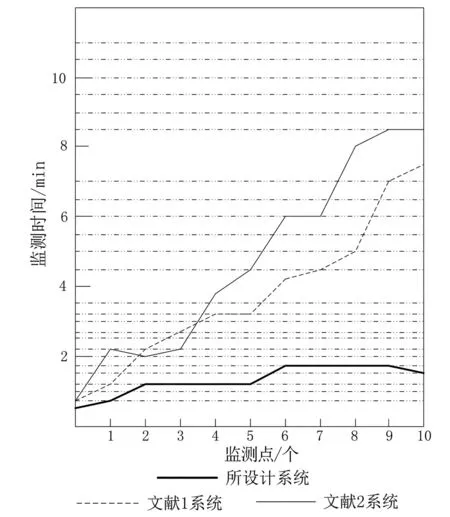

基于GIS技术的矿区开采沉陷形变监测系统与传统两种系统的监测时间对比结果见图4。

由图4可见,与另外两种方法进行比较,此次研究的监测系统所花费的监测时间均较少,最少可在0.8 min时实现沉陷的准确检测,证明了本文方法可以在保证监测准确率的基础上保证监测效率,具有一定的可行性。

图4 监测时间对比Fig.4 Comparison of monitoring time

3.3 定位准确性对比

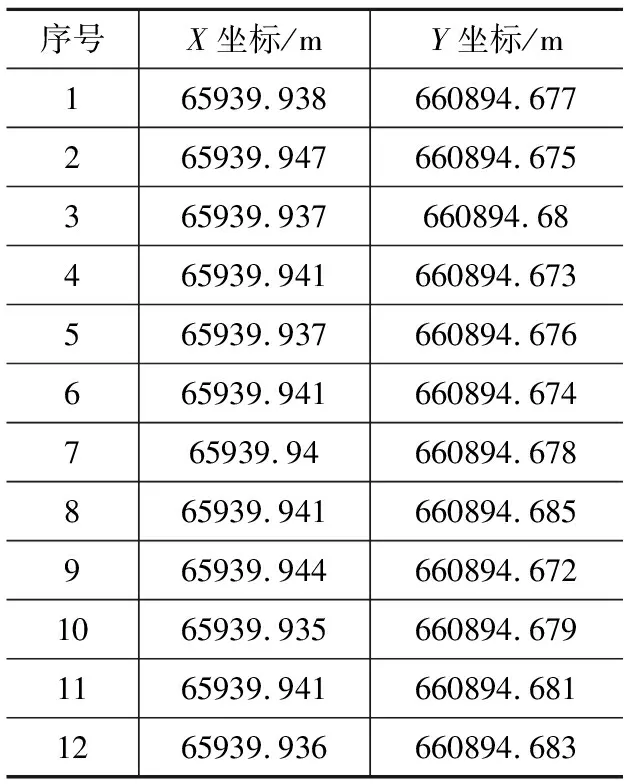

以该实验地区12个监测点为实验对象,分别采用传统的基于WEB-GIS的矿区生态监测与管理信息系统、基于ArcObjects组件与Microsoft.NET框架的营口某铁矿开采沉陷预计系统与此次研究的系统对沉降点定位,实际的监测点位置见表3。

表3 实际监测点坐标位置

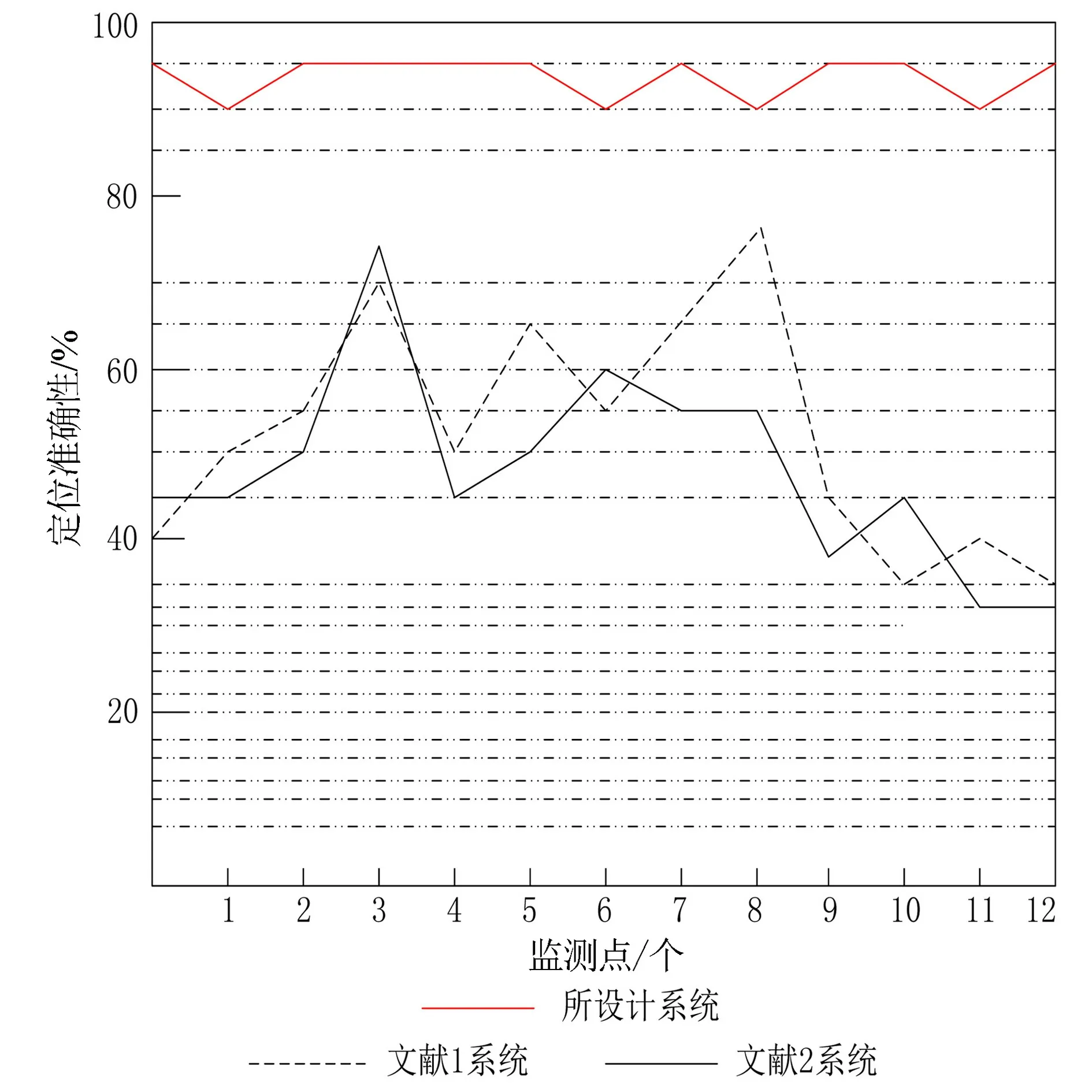

三种监测系统的监测对比结果见图5。

图5 定位准确性对比Fig.5 Comparison of positioning accuracy

由下沉点的监测结果与实际坐标点位置在三种系统下的对比结果可知,此次研究的监测系统在12个监测点上,定位准确性较高,最高可达到95%,远高于传统两种系统。

综上,此次研究的基于GIS技术的矿区开采沉陷形变监测系统较传统两种监测系统监测准确性高、监测时间少,并且下沉点定位准确性高。原因是,通过系统硬件的设计,提高了开采沉陷数据获取的实时性,并重点设计了系统的软件,采用了GIS技术对监测系统进行了设计,并提出了坐标转换方法,以对监测点位置进行了变换,从而能够得到准确的开采沉陷信息,提高了矿区开采沉陷变形监测效果。

4 结语

为提升矿区开采沉陷形变监测准确性,本文设计了一个基于GIS技术的矿区开采沉陷形变监测系统。首先设置系统硬件,其次对系统软件进行设计,通过设计传输协议,采用二进制协议进行传输,然后将GIS功能嵌入ESRI公司GIS软件MapObjects组件中,对传感器数据进行解析,判断数据的长度,并对其进行分类,最后提出坐标转换方法,并计算监测点间的运动和变形,从而完成矿区开采沉降形变监测。实验证明,本文方法具有较高的监测准确性,最高为100%,效率较高,最短可在0.8 min时实现成功监测,此外定位准确性最高可达到95%,有效证明了本文方法存在一定优势。

由于研究时间的限制,所设计的监测系统还存在一定的不足,将在后续研究中着重建立手机信息发布系统,及时发布监控信息,以加强矿区安全生产,将监测预警信息及时传达到有关部门、管理人员和工程技术人员。