用角度头铣削加工的自动编程

韩先征 刘居康 金彩善

(青岛职业技术学院,山东青岛 266555)

CAM(计算机辅助制造)技术在机械设计加工领域应用较广,设计加工一体化的“无间隙”集成应用使产品开发周期大大缩短。随着加工设备朝向“高精尖”的发展,加工的附设也在实际当中得到很好的使用,其中“角度头”就被广泛应用于航空、汽车、模具等机械加工的各个领域。角度头主要用在铣刀与主轴轴线成角度的情况,图1为单输出角度头的“角度头”。“角度头”主要用在以下场合:

图1 角度头

(1)大型工件固定困难需要设置专门夹具时,可以用一般装夹方式进行加工;

(2)较精密零件需加工多个面时,一次性装夹固定,保证多个加工特征的相对位置精度;

(3)对于一般的3轴数控铣床,进行任意角度面上特征加工时;

(4)加工保持在一个特殊角度进行仿形铣销,如球头端铣加工时;

(5)孔中孔,铣头或者其它工具无法探进孔中加工小孔时;

(6)3轴加工中心无法加工的斜孔、斜槽等,如发动机机体上斜孔、箱壳内侧盲孔。

因角度头扩充了机床的使用性能,相当于给机床增加了一根轴,甚至在某些大型工件不易翻转和装夹或是精度要求较高的情况下,比第4轴更实用,加工效率更高。但是对应于使用“角度头”加工的程序如何自动生成,如采用一般自动编程和手工修改程序的办法会使编程人员的工作量大,难以保证程序的安全可靠。本文以CREO/NC为平台,介绍使用“角度头”加工程序的自动编程步骤和方法。

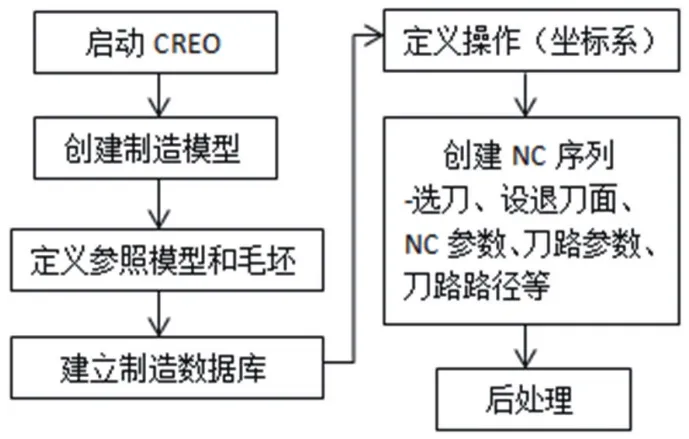

1.CREO/NC的编程流程

图2为在CREO/NC模块自动生成NC程序的流程[1]。这个过程其他CAM软件非常的类似。

图2 CREO/NC 编程流程图

CREO/NC作为CREO一个集成的模块具有自已的特点和优势:

(1)加工参数可以统一设置,作为模板进行调用;(2)刀具和刀柄可以用CREO的“零件”或“装配”创建,仿真的可视化更好;

(3)参照模型、夹具、毛坯均可装配引用,保持加工和建模模块之间的全相关;

(4)刀轨仿真可动态检测模型、夹具、刀柄、角度头之间的干涉。

2.创建使用“角度头”NC程序

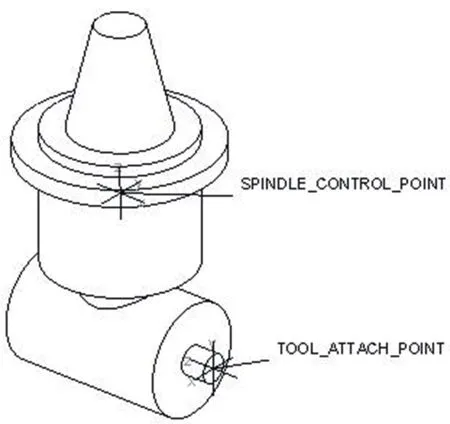

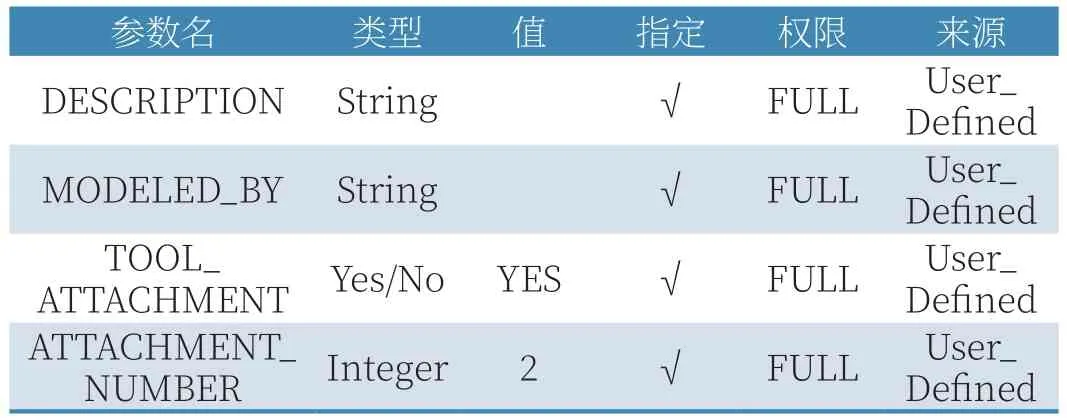

创建角度头模型。角度头模型可以是零件或者装配,图3为角度头CREO零件模型。该模型包含2个坐标系分别为SPINDLE_CONTROL_POINT和TOOL_ATTACH_POINT的坐标系,位置和方向参照图3。SPINDLE_CONTROL_POINT坐标系的Z轴和机床主轴对齐,TOOL_ATTACH_POINT坐标系的Z轴刀具轴对齐。同时,角度头模型还应包含2个参数,TOOL_ATTACHMENT为逻辑参数,其值为“YES/NO”,ATTACHMENT_NUMBER为整数参数,当前值为“2”,如表1所示[2]。

图3 角度头模型及其坐标系设置

表1 参数表里角度头坐标系参数

2.1 创建加工模型

如图4所示,加工模型在2个拐角面上有2个扁孔。在3轴立式CNC铣床上,零件在工作台上以端面定位,采用角度头加工这2个孔。

图4 零件模型

图5为创建的“操作”模型,在“操作”设置里主要设置机床坐标系,装配加工模型、毛坯(非编程必须,去料仿真需要),并设计横越平面位置。通用加工参数可以在此调用“地址”文件设置或者接受默认值。

图5 加工模型

2.2 生成程序

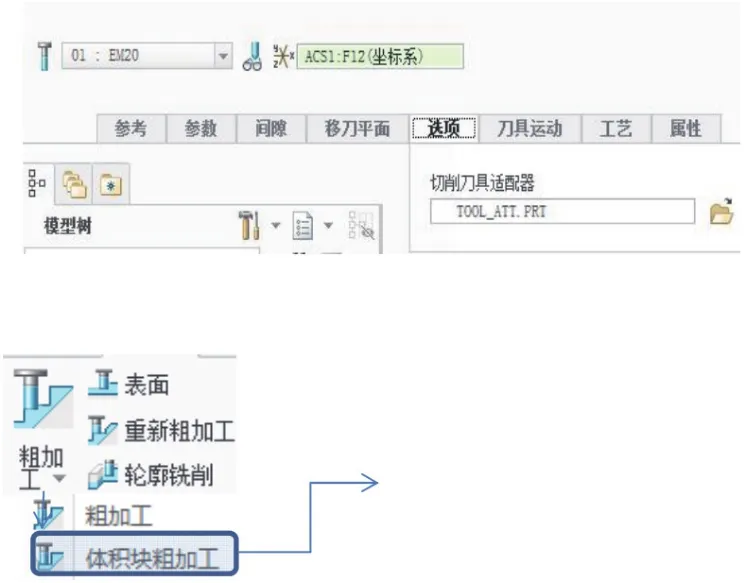

创建粗铣程序,首先创建“刀具”和“铣削体积块”。

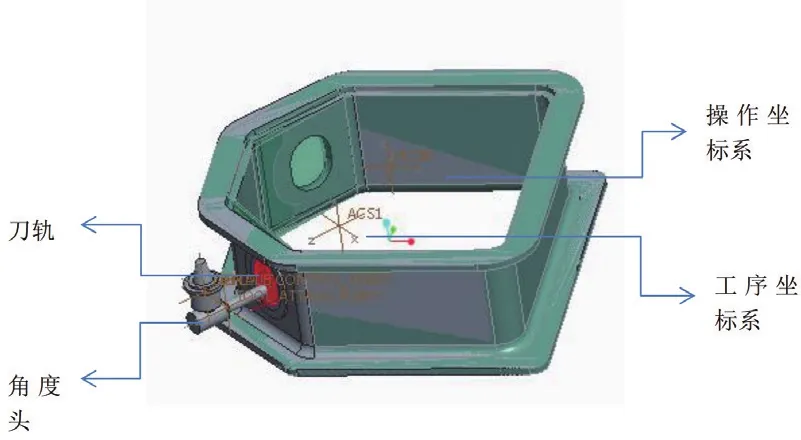

从“铣削”工具表选择“粗加工”→“体积块粗加工”→“铣削”工序,图6所示[3]。在创建带有角度头的“铣削”工序时,在“铣削”工序的操控板上的“选项”下打开加载“切削刀具适配器”模型,也就是“角度头”模型”。“操作”坐标系Z轴和机床(加工中心)的主轴平行,“工序”坐标系的Z轴和刀具轴平行,图7为包含刀轨和角度头的加工设置模型。

图6 铣削体积块(粗加工)界面

图7 加工设置

3.结论

使用角度头的铣削加工扩展了一般3轴数控铣床的工作范围,对一些特殊零件提高了加工效率和精度。在CREO/NC中建立和使用“切削刀具适配器”就可完全仿真使用角度头的铣削加工过程,自动生成铣削程序。CREO/NC中加工设置、工具实体建模、程序的检验和动态仿真功能保证了生成的程序正确性和安全性。