表面支护与围岩加固对大巷塑性区发育的影响研究

黄 勇,王志坚,刘传义,田文龙,刘 垚,许金梦

(1.山西潞安化工集团 余吾煤业有限责任公司,山西 长治 046103;2.中国矿业大学(北京)能源与矿业学院,北京 100083)

随着煤炭开采深度的增加,复杂的工程地质条件与特殊的围岩力学性质使巷道变形问题日趋严重,畅通、稳定的巷道是煤矿安全生产的基本保障。针对煤矿大巷的大变形问题,最为典型的支护方法有围岩加固和表面支护[1-2].常用的围岩加固手段包括锚杆支护[3]和锚索支护[4],由于锚杆支护和锚索支护中杆体或者索体可以进入岩体内部,并由锚固剂(树脂或水泥砂浆)与周围岩体黏结在一起[5],通过机械咬合力和摩擦力提供支护阻力[6],所以可以有效提高岩体的稳定性并充分发挥岩体的自承能力[7].锚杆(索)支护自20世纪初在煤矿应用成功之后,在矿山硐室加固和巷道加固中被大量应用[8].与围岩加固不同,表面支护泛指在巷道或硐室表面采用砌碹[9]、喷射混凝土[10]或锚网[11]等方式对开挖空间表面进行维护的支护方法。工程实践结果表明,当开挖空间周围岩体较为破碎时,表面支护可以有效维持开挖空间表面岩体的稳定性[12-13].本文在已有研究成果基础上,以余吾煤业北风井西翼采区为研究对象,采用数值模拟研究围岩加固和表面支护两种方式对西翼采区开拓大巷的支护效果,对比两种不同的支护方式对开拓大巷稳定性及塑性区分布的影响作用,以期为优化西翼采区开拓大巷的支护方式提供一定的理论参考。

1 矿井概况

余吾煤业主要开采3#煤层,煤层平均厚度6.02 m,埋深约531 m,设计生产能力为7.5 Mt/a,矿井采用立井单水平开拓,长壁综采放顶煤采煤法。整个矿井划分为9个采区,目前正在对北风井西翼采区进行开采,西翼采区采掘工程平面图见图1.

图1 西翼采区采掘工程平面图

为了保证北风井西翼采区开采过程中采、掘、机、运、通等各个生产系统的稳定运行,在西翼采区布置了5条开拓大巷,包括1条进风大巷,2条回风大巷,1条运输大巷和1条辅助运输大巷。但现场实施中发现,西翼采区开拓大巷变形破坏极其严重,顶板下沉量大,下沉量最大达2.5 m左右,巷道左右两帮缩进严重,缩进量最大达1 m左右,回风大巷部分区段甚至出现巷道闭合的现象。

针对上述问题,目前采取挑顶和刷帮的方法,对开拓大巷进行不断翻修,例如将大巷上方即将垮落的顶板挑落,切断外露的锚杆和锚索,然后重新对顶板进行锚杆(索)支护,但效果不明显,大巷断面仍继续变形,部分区域甚至趋于闭合。

2 数值模拟分析

2.1 模型的建立及初始平衡

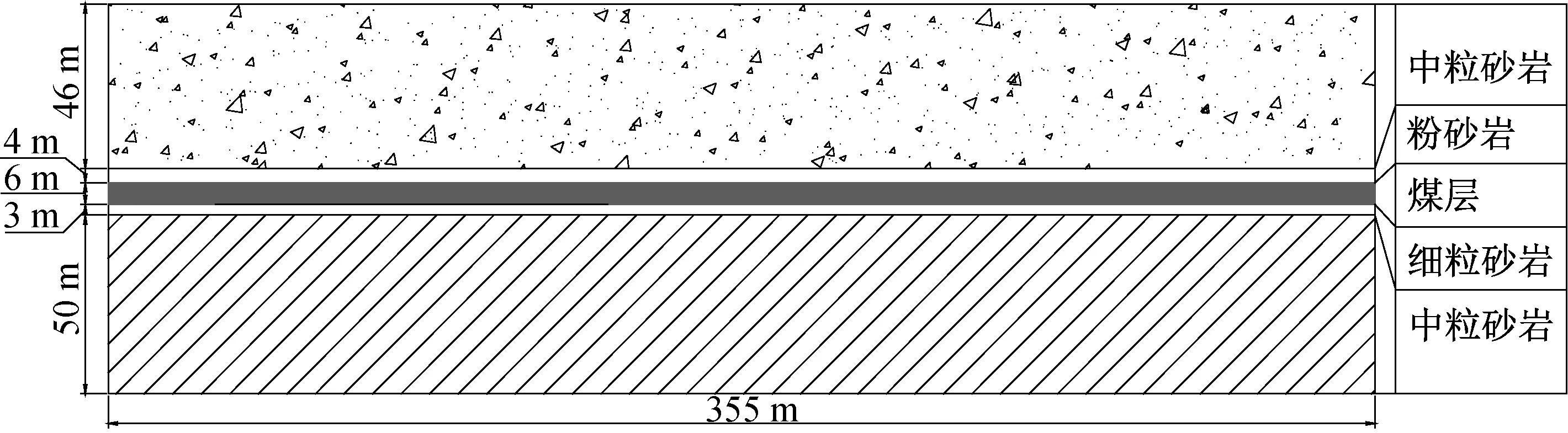

由图1可知西翼采区各工作面与开拓大巷的相对位置关系,其中N1201、N1202、N1203、N1205、N1101和N1102等工作面均已开采结束,N1100、N1103和N1105工作面即将开采。为了简化计算,以N1105工作面为例选用FLAC3D软件进行单独建模计算。沿着N1105工作面的推进方向进行剖断,并得到剖断面上顶板、煤层、底板、回采工作面和开拓大巷的相对位置关系及尺寸,见图2.在该模型中,开拓大巷的宽度为5 m,高度为4 m,参考实际的开采经验,回采工作面停采线位置处留设的保护煤柱宽度为100 m.

图2 N1105工作面沿着工作面推进方向的顶底层位关系图

首先建立工作面及开拓大巷尚未开采或开挖的模型,四周及底部设置为滚筒支撑的位移边界条件,顶部施加一铅直向下大小为10 MPa的压应力,以模拟上覆岩层的压应力。模型中,顶板、煤层及底板均采用摩尔库伦模型,相应的材料参数见表1.

表1 模型中顶板、煤层及底板对应的材料参数表

2.2 无支护下模拟分析

对该模型进行自动计算,直至最大不平衡力比率小于1×10-5.待网格平衡之后,对5条开拓大巷进行开挖,并再次对该模型进行计算,直至重新获得应力平衡。之后模拟工作面开采,直至工作面推进至停采线,随后对该模型进行计算直至模型获得平衡,得到此时开拓大巷周围煤岩体中的塑性区分布,见图3.

图3 未支护条件下开拓大巷周围塑性区分布图

由图3可以看出,开拓大巷未支护条件下,工作面开采后大巷周围煤岩体中塑性区发育明显,左右两帮中塑性区的破坏深度约为3 m,顶板中的破坏深度约为2 m,底板中的破坏深度约为1 m.

开拓大巷周围煤岩体中的铅直应力分布见图4.由图4可以看出,在开拓大巷的顶板和底板中均形成了拉应力,而在开拓大巷左右两侧煤体中形成了铅直压应力的叠加。

图4 未支护条件下开拓大巷周围煤岩体中的铅直应力分布图

2.3 表面支护效果分析

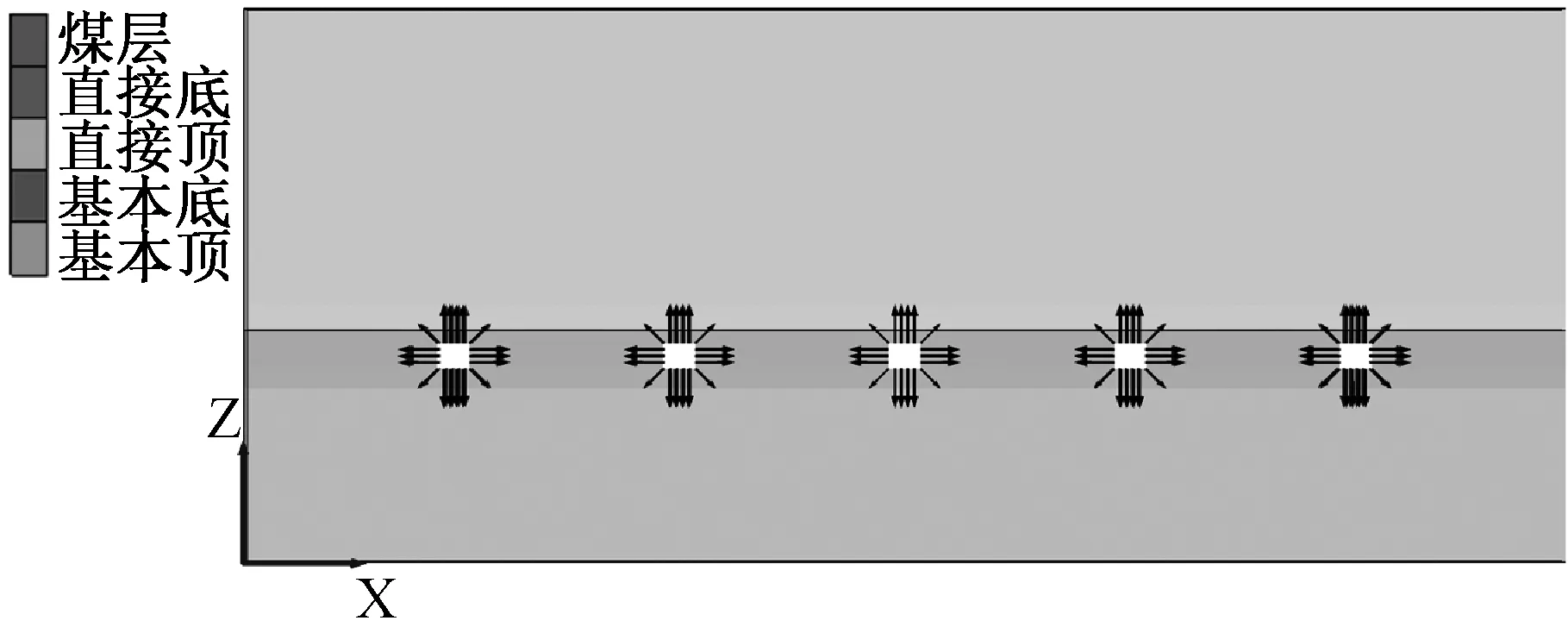

利用FLAC3D中的apply命令对开拓大巷表面施加法向压应力(图5),以模拟表面支护对开拓大巷的支撑作用。设置表面支护的压应力大小分别为0.5 MPa、1 MPa和1.5 MPa,对工作面进行回采模拟,得到模型稳定之后开拓大巷周围煤岩体中的塑性区分布,见图6,7,8.

图5 采用表面支护对开拓大巷的支护图

将图6,7,8与图3进行对比可以看出,表面支护对提高开拓大巷稳定性及降低塑性区的发育程度有明显作用。当表面支护的强度为0.5 MPa,开拓大巷左右两帮的破坏深度有所下降,但下降数值不大;提高表面支护强度为1 MPa时,开拓大巷左右两帮的破坏深度下降至平均2 m,顶板破坏深度下降至平均1 m;继续提高表面支护强度为1.5 MPa,开拓大巷周围塑性区的体积进一步缩小,左右两帮的破坏深度下降至平均1.5 m,底板破坏深度趋于0.这说明,表面支护的方式及强度对提高开拓大巷周围岩体的稳定性有重要作用,通过提高表面支护强度可以降低开拓大巷周围岩体中的塑性区发育。

图6 表面支护为0.5 MPa时工作面开采后开拓大巷周围塑性区分布图

分析产生这种现象的原因在于,通过施加表面支护的方式,解除了开拓大巷开挖空间的自由面,改变了开拓大巷范围内的边界条件,限制了围岩向开挖空间收敛的趋势,从而提高了岩体的稳定性。

图7 表面支护为1.0 MPa时工作面开采后开拓大巷周围塑性区分布图

图8 表面支护为1.5 MPa时工作面开采后开拓大巷周围塑性区分布图

2.4 锚杆(索)加固效果分析

为研究围岩加固对开拓大巷稳定性的影响,在开拓大巷开挖后,采用锚杆支护和锚索支护对5条开拓大巷进行加固,其中锚杆长度为3 m,锚固方式为全长锚固;锚索长度为8 m,锚固方式为端头锚固。锚杆和锚索的输入参数见表2.

表2 锚杆和锚索的锚固方式及输入参数表

对工作面进行开采,并计算模型至平衡,获得此时锚杆(索)内的轴力分布,见图9.由图9可以看出,在当前条件下,最大轴力约为124 kN,最大轴力均出现在巷道左右两帮中的帮锚杆内。

图9 工作面开采后锚杆(索)内的轴力分布图

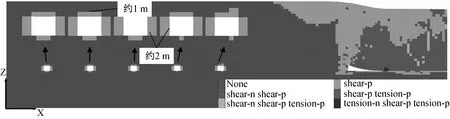

同时获得锚杆(索)加固后的开拓大巷周围煤岩体中的塑性区分布图,见图10.与图3进行对比分析可以看出,虽然采用了锚杆(索)进行了围岩加固,但工作面开采之后,开拓大巷周围塑性区的体积并没有明显缩小,说明此种条件下采用锚杆(索)支护对提高巷道的稳定性作用不明显。分析原因在于,开拓大巷布置在3#煤层中,而3#煤层自身裂隙发育明显,稳定性差,所以锚杆作用范围内的围岩自身承载能力弱,锚杆支护不能充分发挥其提高围岩自承能力的作用。

图10 锚杆(索)支护条件下工作面开采后的塑性区分布图

3 结 论

采用数值模拟方法对余吾煤业西翼采区开拓大巷的稳定性及巷道周围岩体中的塑性区发育展开了研究,对比分析了围岩加固和表面支护这两种方式对西翼采区开拓大巷稳定性的影响:

1)以表面施加法向压应力的方式模拟了表面支护对开拓大巷稳定性的影响。研究结果表明,采用表面支护的方式可以有效减少开拓大巷开挖空间的自由面,从而改变开挖空间的边界条件,限制了开拓大巷周围岩体向开挖空间内的收敛,提高了煤岩体的稳定性。此外,通过增加法向压应力的强度,可以有效降低开拓大巷周围岩体中塑性区的发育程度,从而提高开拓大巷的稳定性,当表面支护强度为1.5 MPa时,开拓大巷左右两帮的破坏深度下降约1.5 m,顶板破坏深度下降约1 m.

2)西翼采区的开拓大巷布置在煤层中,开拓大巷上方顶板及两帮均为煤体,由于煤体内部节理、裂隙较为发育,稳定性较差。因此,锚杆并未能充分发挥其提高围岩自承能力的作用,此种条件下,采用锚杆(索)不能有效降低巷道周围塑性区的发展。