浅析定向钻孔泥浆循环工艺

崔树军

(晋能控股煤业集团 晋城事业部,山西 晋城 048000)

1 矿井基本情况

晋煤集团沁水胡底煤业有限公司位于晋城市沁水县胡底乡境内,矿井于2003年开工建设,2017年联合试运转,2018年正式成为生产矿井。矿井井田位于沁水盆地南部边缘,目前拥有5 km2的采矿权和20 km2的探矿权。批准开采3#和15#煤层,可采储量2 525万t,其中3#煤层可采储量1 724万t.主采3#无烟煤具有低硫、低~中灰、高发热量、机械强度高等特性,是优质化工原料和动力用煤。井田内3#煤层瓦斯平均含量为24.56 m3/t,最大瓦斯压力为3.83 MPa,按煤矿瓦斯等级鉴定划分标准,属“高瓦斯”、“高突出”、“高矿压”条件下的“三高矿井”。

3#煤层位于山西组下部,上距下石盒子组底砂岩(K8)31.74~42.33 m,下距太原组K6灰岩10.51~14.95 m,煤层稳定,纯煤层最厚6.15 m(ZK1203),最薄5.20 m(ZK1-1),平均5.72 m,细条带状,玻璃光泽,煤层稳定,亮煤为主,镜煤次之,光亮型,厚度变异系数0.06,可采系数100%.煤层结构简单,夹矸0~2层,厚0.05~0.39 m,其直接顶为黑色泥岩或粉砂质泥岩,厚0.5~2.0 m,底板为灰黑色泥岩或粉砂质泥岩,厚0.5~3 m.3#煤瓦斯基本参数见表1.对1305底抽巷煤层顶底板取芯,取芯结果发现煤层顶底板破碎严重。

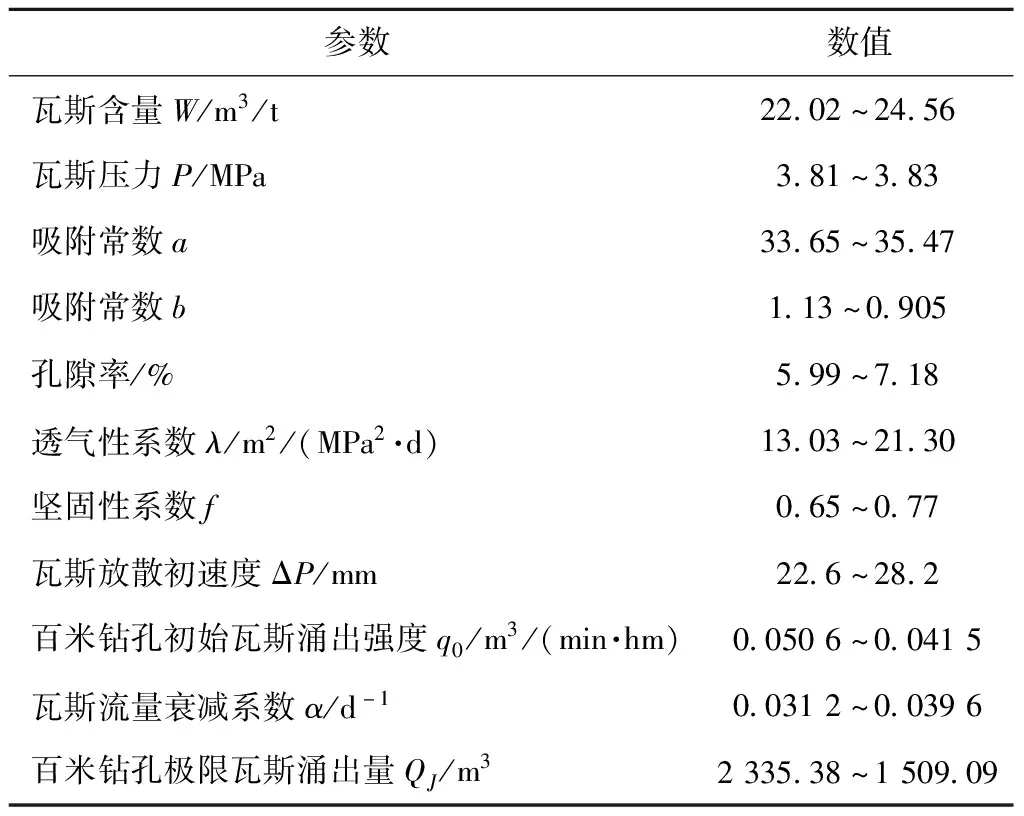

表1 3#煤瓦斯基本参数表

2 千米钻机施工现况

2.1 成孔难

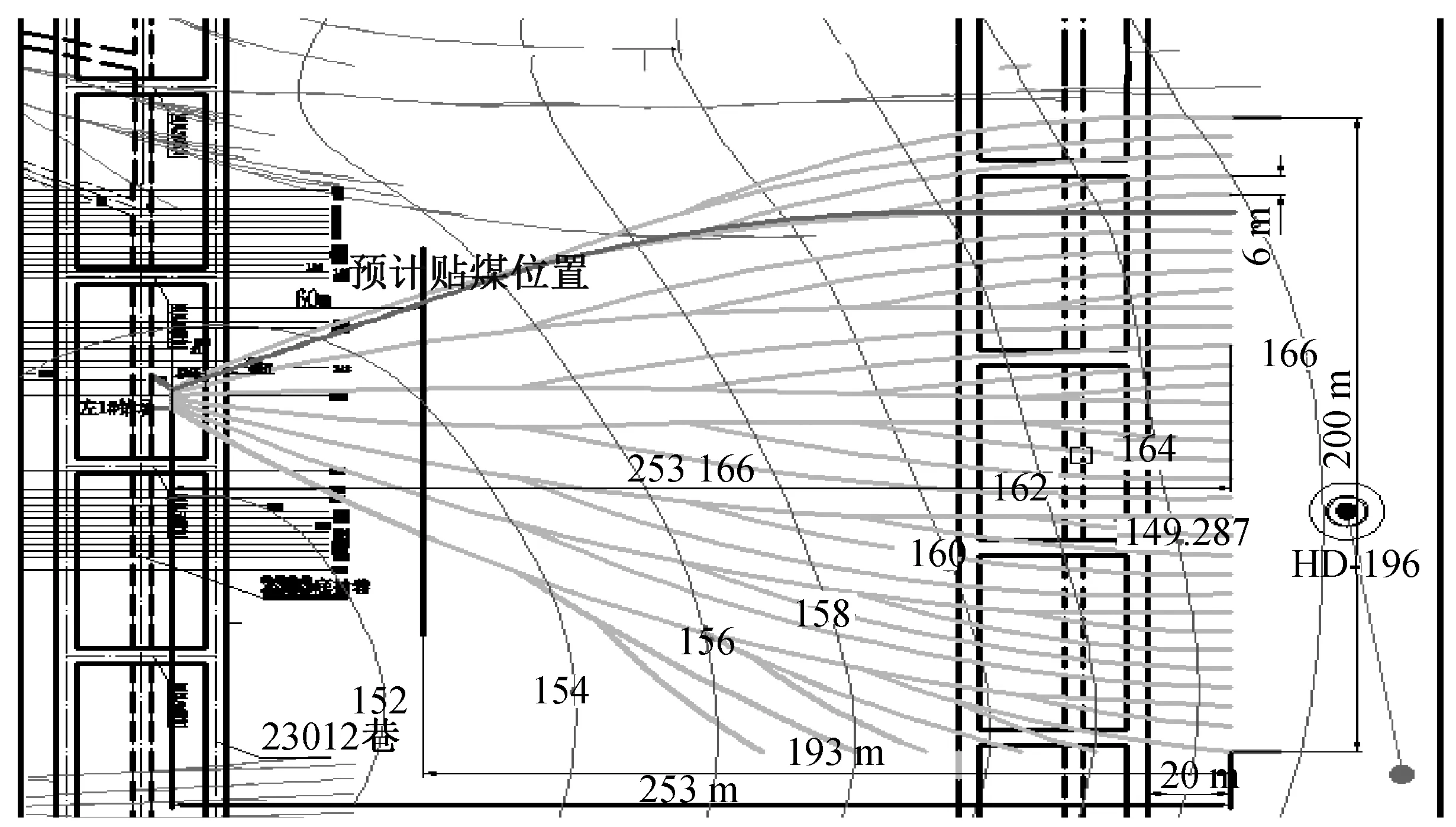

1)2014年初胡底煤业引进了千米钻机,在高抽巷和本煤层煤巷递进式抽采中发挥巨大作用,然而,在本煤层施工千米钻孔,布置模块时受煤巷掘进限制,无法进行“超前预抽”,抽采达标时间长,采面衔接慢,在底抽巷施工千米钻孔成为了克服这一限制的突破口。2016年,在1303底抽一巷左6#钻场施工时,由于底板煤岩交界处塌孔,导致施工数月未成一个孔,后期因巷道密闭,结束施工。2018年,在1305底抽巷施工千米钻孔进行区域网络预抽,提前掩护下个工作面,采面能否按计划接替,千米钻机在底抽巷的成孔率成为了迫切需要攻克的难题,千米钻场设计见图1.

图1 1305底抽巷左1#钻场千米钻机设计图

2)现阶段主要成孔困难为底板泥岩塌孔,导致孔内压力大、堵孔等。将钻杆内有芯线的“光”面通缆钻杆变为“刻槽”钻杆,在一定程度上解决了排渣问题,但是部分矸段、煤岩交界面塌孔严重,大块矸石聚集导致卡钻,无法施工,只能通过用普钻(旋转钻进)扩大孔径的方式将大块矸石从孔内排出。待孔内返渣、压力正常后,更换千米定向工艺施工,施工两个班左右后,易再次出现塌孔、卡钻现象,无法继续施工;需再次进行扩孔作业。这样反复退钻、送钻,施工强度大、效率低,长期无法成孔。总结原因为:a)水对底板泥岩浸泡型缩径、垮塌,无法钻进。b)静压水持续对孔壁内冲刷,导致矸石和煤层失稳,造成掉块和垮塌。c)静压水对煤和矸石的携带力有限,将煤粉携带至煤岩交界面处的孔洞内,当煤孔出现软煤、块煤后,大量软煤、块煤会再次堆积在煤岩交界面,导致堵孔。

2.2 用水、排水难

1)静压水管因长时间使用,易出现皮垫、钢垫磨损、老化,导致管路漏水,需停水进行更换,影响钻机开机率。2)采用静压水施工时,会产生大量废水,废水需经过多级排放才可排至地面,需要投入多台水泵进行抽水,增加了电费成本、管路维护成本、人工成本等;且排水管易出现漏水现象,无法正常排水导致停钻。3)经过对1305底抽巷3个月因“用水、排水”造成的停钻时间汇总,分析得出每天因“水”影响停钻时间约为1.5 h.

2.3 废水处理难,环保成本高

2018年1月1日,《中华人民共和国环境保护税法》正式实行,《生态环境损害赔偿制度改革方案》试行,新修订的《水污染防治法》正式施行,关于环境保护的重要法律法规的出台,使企业防治污染的主体责任愈加增强。该矿井下废水的主要来源为钻机施工用水。井下废水的处理是该矿环保的重要环节,废水处理成本高、费用居高不下,“制约”着企业的发展。

3 试验方案

通过调研地面煤层气钻孔使用泥浆(可降解清洁聚膜钻井液)打钻技术,泥浆打钻具有稳定孔壁、携带煤(矸)渣能力强、循环使用节约成本等特点。因此,考虑将地面煤层气钻孔泥浆应用到底抽巷千米钻机施工中,以解决现阶段千米钻机遇到的困难。

3.1 装备方面

1)在现有钻场准备沉淀水箱4个,高0.6 m×宽0.6 m×长1.2 m;水窝2个,高1.5 m×宽1 m×长2 m;在每个水箱过度处加装细铁滤网,确保煤粉充分沉淀。2)在水窝边上放置一个清水箱,里面注满清水,防止因泥浆液体中黏度过大,无法正常通过马达,导致泥浆泵泵压异常增大,方便使用清水稀释孔内的液体,减小钻杆及马达堵塞概率。3)对泥浆泵笼头采用细滤网进行过滤,减小大颗粒煤粉进入钻杆及马达内,导致堵塞。4)孔口防喷孔装置必须经过除渣装置,同时保证除渣装置定时清理,防止泥浆液体被过多地吸入主系统。

3.2 钻孔施工

1)在采用泥浆液体施工钻孔时,需要重新开孔,全程采用泥浆液体进行施工。具体要求见表2.2)钻孔在施工过程中,每施工300~500 m更换一次聚合物液体,防止泥浆液体携带煤粉过多导致钻杆、马达被堵。

表2 试验孔施工要求表

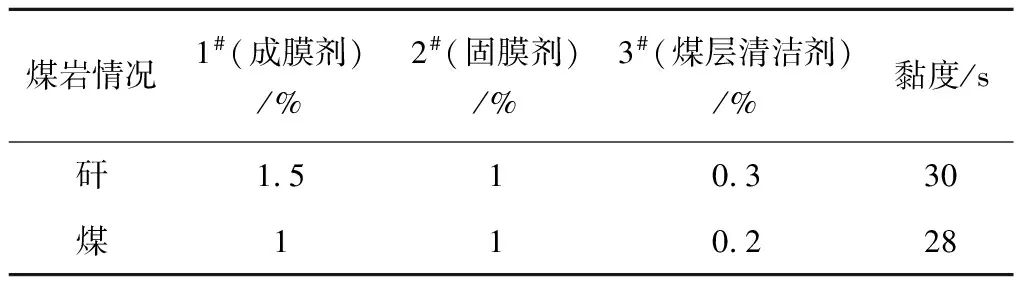

3.3 泥浆液体配比

1)泥浆配比见表3(清水黏度为27 s).2)成膜剂、固膜剂、煤层清洁剂检验报告均为环保合格产品。3)将钻场内各水箱、水窝测量并计算体积和约为5 m3,使用96 mm钻头施工,取100 mm计算,将300 m钻孔充满需2.3 m3泥浆,考虑上行孔分支影响较小,判断循环系统泥浆足够使用。4)现场每班必须有专职人员对泥浆液体黏度进行配比(使用黏度计测量),同时观察泥浆泵笼头吸入的泥浆液体中是否存在大的杂质。

表3 泥浆配比表

4 使用泥浆循环体系施工情况

4.1 试验1#孔

施工矸孔时一切正常,矸中未见塌孔的情况,且第一个水箱内有反渣,其余的水箱内泥浆基本无渣。施工至69 m见煤,见煤后压力大,将泥浆黏度从28 s调至30 s(第一个水箱内煤渣多,其余泥浆内煤渣很少),将光钻杆换成螺旋钻杆后施工正常,90 m见底矸。得出结论:1)多级沉淀水箱可以沉淀煤渣,泥浆循环利用不会堵钻头。2)泥浆配合普钻光钻杆在矸里施工未见泥岩塌孔等异常情况。3)泥浆配合光钻杆无法正常通过煤岩交界面,需增加机械排渣,使用普钻麻花钻杆施工

4.2 试验2#孔

先用马达带普钻钻杆施工24 m穿过K6灰岩后换马达施工,施工矸孔时同普钻施工矸孔情况一样,未出现塌孔现象;施工至42 m见煤,见煤后压力大,经过反复冲孔并调整,泥浆黏度从28 s调至30 s,施工至48 m泥浆泵压力大无法施工,反渣中有少许大块煤和矸块。换用普钻螺旋钻杆后施工正常,57 m见底矸。得出结论:1)多级沉淀水箱可以沉淀煤渣,泥浆循环利用不会堵马达。2)泥浆配合马达在矸里施工未见泥岩塌孔等异常情况。3)泥浆配合马达无法正常通过煤岩交界面,仍存在压力大情况。

4.3 试验3#孔

根据试验2#孔的情况,将试验3#孔做出调整,用普钻麻花钻杆穿过煤岩交界面后再换用马达施工。千米钻孔施工至183 m见煤,见煤后压力大,换用普钻扩孔至192 m,之后用千米钻孔施工至276 m时遇软煤,施工至279 m泥浆泵压力6 MPa,无法钻进。退至234 m开分支,施工过程中有软煤、矸等。施工过程中未出现其他影响施工的异常情况。得出结论:1)使用泥浆循环体系施工千米钻孔,不会对通缆钻杆造成堵塞现象。2)使用泥浆循环体系施工千米钻孔,不会对探管和通缆钻杆的信号测量、传输造成影响。3)施工过程中,孔内矸、煤不断转换对泥浆循环未造成影响。

5 施工总结

1)同一钻场不同钻孔使用泥浆循环体系前后施工对比见表4.由表4可知,使用泥浆循环体系,日均进尺提高22.3%,煤孔率提高10.8%,见煤成孔率由40%提高至66.7%.通过多级沉淀,成功使用泥浆建立循环系统代替静压水施工,配合刻槽通栏钻杆,解决了矸段塌孔现象。泥浆携带煤渣能力相比清水能将细煤粉以及大块的煤、矸带出,减少了退、送钻次数降低了工人的劳动强度,提高了施工效率,且不会对马达、探管、通栏钻杆造成影响。

表4 使用泥浆前后钻孔施工情况对比表

2)使用泥浆循环系统施工,杜绝了因供水、排水管路改造、维护无法施钻的现象,提高了施钻效率,且节约了大量用水,使用泥浆前后日用水量见表5.

表5 使用泥浆前后日用水量表

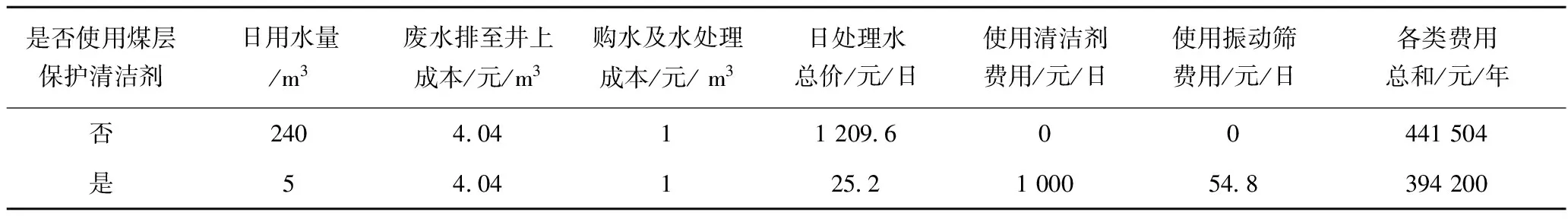

3)使用泥浆循环系统施工,节约了购水、排水、废水处理、人工等用水成本,减小了环保压力,使用泥浆配比一次可施工600 m左右。配备振动筛后,振动筛按10万元5年使用寿命计算,使用前后各类成本见表6.使用泥浆循环体系施工,每台钻机每年可节约用水85 775 m3,可节省费用47 304元。

表6 使用泥浆循环前后费用明细表

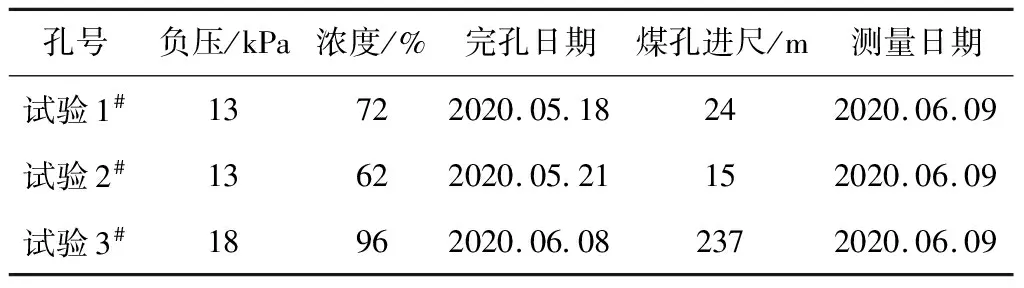

4)使用泥浆循环体系,试验1#、2#孔封孔20天左右后测量钻孔瓦斯浓度正常,孔内未出现塌孔、堵孔现象;试验3#孔封孔1天后测量钻孔瓦斯浓度正常,未出现泥浆阻碍瓦斯涌出现象。试验孔瓦斯浓度情况见表7.

表7 试验孔瓦斯浓度情况表

6 结 论

胡底煤业有限公司通过将泥浆材料(可降解清洁聚膜钻井液)使用在施工定向钻孔过程中发现,泥浆材料通过循环,使分子不断进行剪切,从而在钻孔施工过程中起到稳定孔壁作用,且携带煤(矸)渣能力强,解决了因钻孔塌孔难以施工的难题,同时,打钻孔介质水的重复利用,不仅解决了水处理的难题,而且减轻了矿山环保压力。