TFT-LCD行业Drop Mura不良原因探讨

南京京东方显示技术有限公司 李澎轩 程远鹏 周 浩 李洋洋

TFT-LCD行业成盒工艺中,液晶需要灌注在CF&TFT 玻璃面板中间,业内主流的灌注方法为滴下(Drop)式或者喷涂(IJP)式。而Mura类不良是TFT-LCD行业常见不良,已经发现可参考的Mura类型有重力Mura、Rubbing Mura、振动Mura、Touch Mura等。Mura不良在整个TFT-LCD制作流程中非常容易发生,并且严重影响产品性能。

Drop Mura不良的形成与液晶滴下时离子含量过高有关。而在本次调查中,离子污染的原因是LC Filter材质的离子含量过高,当生产用的液晶流经此类LC Filter时,液晶被Filter材质污染,离子含量也升高。

TFT-LCD行业成盒工艺中,液晶需要灌注在CF&TFT玻璃面板中间,业内主流的灌注方法为滴下(Drop)式或者喷涂(IJP)式。而Mura类不良是TFT-LCD行业常见不良,已经发现可参考的Mura类型有重力Mura、Rubbing Mura、振动Mura、Touch Mura等。Mura不良在整个TFT-LCD制作流程中非常容易发生,并且严重影响产品性能。笔者所在工厂在某新产品阶段曾发生Drop Mura不良。

Drop Mura不良异常现象为TFT-LCD面板经液晶滴下、成盒、分段,面板通电后在灰阶画面下裸眼可见液晶滴下痕迹(Drop Mura)。如图1所示,Drop Mura区域呈现灰度比正常画面高的圆形点状Mura,Mura的数量&位置与液晶滴下点数和位置完全匹配。该异常在面板实装后依然可见,且在V-com(通电电压)偏置(偏离最佳V-com)时更加明显。该不良在国内数个TFT-LCD工厂都曾发生,不良产生原因无定论。

图1 不良现象

笔者对Drop Mura不良建立异常改善团队,对不良现象进行深入调查研究。并对该不良进行改善。

1 不良原因分析和验证

1.1 制程和工艺面分析

液晶滴下装置一般是由若干个Head搭载于Gantry(龙门架)上,龙门架在移动过程中,搭载的不同Head将液晶滴下在面板不同区域。而每个Head滴下液晶的区域是固定的。

改善团队对异常发现区域进行分析发现:不良发生区域对比液晶滴下装置的Head滴下区域,发生Drop Mura不良区域与特定Head滴下区域相匹配。即并非面板都会发生此不良,只有特定的Head滴下区域会发生。

关于Mura的产生原因,大致可以分为电学性和光学性两种。其中,光学性Mura是指由液晶分子排布、液晶分子纯度、液晶盒厚或彩色滤光片颜料纯度、比例及树脂材料和厚度等等光学因素导致的显示画面灰度不均匀造成各种痕迹的现象;而电学性Mura是指在显示区域中,局部位置亚像素的电压与同期正常位置上亚像素的电压存在明显差异导致的灰度不均匀。

根据业内经验,Mura类不良一般随时间推移会变轻微。而改善团队对不良Panel进行Oven(烘烤)/Ageing(老化)/静置测试,发现均对此不良无改善。

经上述分析笔者接触到的Drop Mura明显具有滴下Head集中性,故笔者和不良改善团队优先对工厂内生产材料&生产环境方向进行调查。

1.2 环境验证过程

改善团队首先对液晶生产流程进行详细排查,从液晶的运输、开封、脱泡、组立、上机进行实地跟踪,各个环节内并未有任何环境污染,或者人为引入的污染物。

对液晶作成室和液晶滴下装置的温湿度、洁净度进行测量,结果均达到标准。

后续在进行环境有机物含量测量时发现异常点:液晶组立作业区域有机物浓度明显超标。改善团队对液晶物料组立环境的有机物进行实际测量,发现液晶清洗室、液晶组装室内有机物含量明显超标(700ug/m³)。

改善团队通过LC作成室追加ECU、增大排气量改善。环境改善完成后,有机浓度实际降低至接近0ug/m³。改善团队进行改善后流片测试。Drop Mura不良依旧存在,判定Drop Mura不良非有机物污染导致。

1.3 材料验证过程

(1)液晶电阻率测量结果

液晶材料电阻率受液晶容器洁净度、光照、环境温湿度、离子/极性杂质因素影响,而改善团队对Drop Mura异常发现前后厂内的液晶电阻率测量履历进行整理如表1所示。

表1 电阻率测量结果

可以发现,不论是发生过异常的液晶Lot还是正常的液晶Lot,电阻率检测均达到液晶出厂规格,且经过对液晶出厂COA(合格检测)数据对比发现,发生异常的液晶Particle(异物)含量、清亮点、电阻率、水分含量、VHR(电压保持率)、离子浓度、光学各项异性均与正常液晶的检测数据无差异。结论:Drop Mura异常发生与液晶材料出厂品质无关。

(2)液晶材料本身污染相关性验证

为了确认是否为液晶材料本身收到污染,改善团队对生产现场可见的污染源(酒精、丙酮)设计恶化实验,验证条件如表2所示。

表2 液晶材料污染恶化结果

异常现象如图2,图3所示。

图2 左右分屏现象

图3 黑点Mura

结论:液晶材料自身污染虽然会造成面板显示不良,但并不会产生Drop Mura不良。故Drop Mura不良并不是因为液晶材料污染导致的。

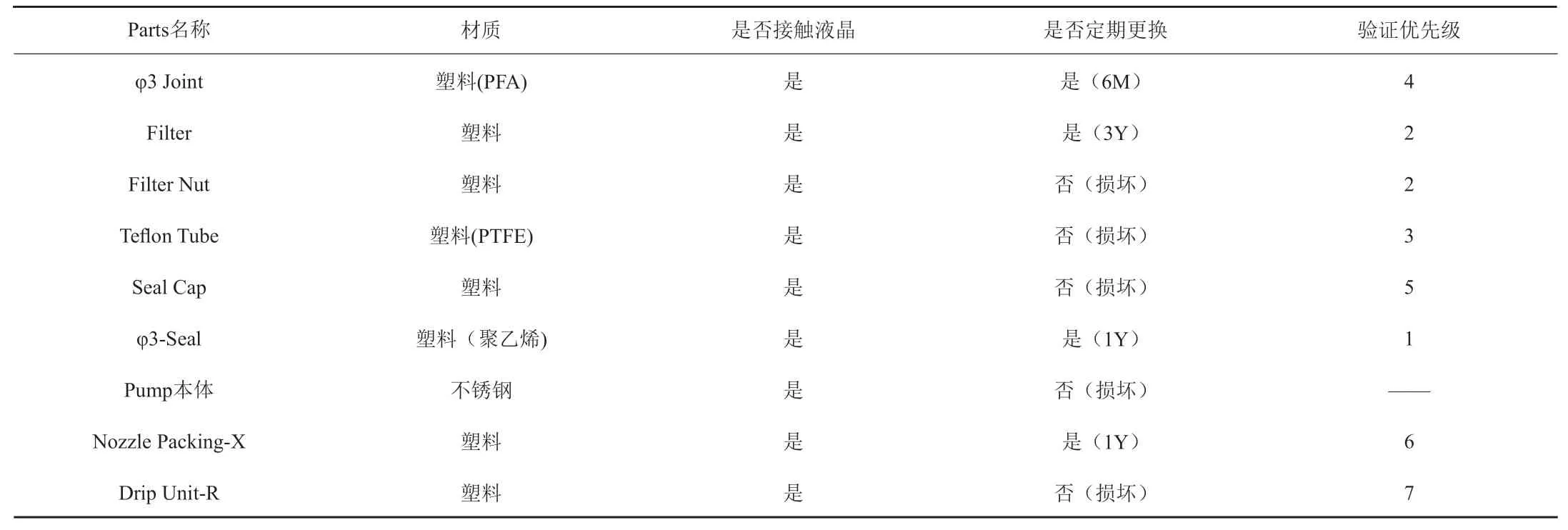

(3)液晶配套材料相关性验证

液晶材料生产过程中,液晶装载于玻璃瓶中。而滴下式液晶灌注工艺,需要通过使用Pump(泵)将液晶瓶内的液晶引入液晶面板。而Pump及连接件材质的可污染程度有区别,改善团队对工厂所有液晶配套Parts材质与易污染程度(验证优先级)进行调查统计如表3所示。

表3 液晶配套材料统计

改善团队对上述塑料类型的材质Parts进行替换验证过程中发现:部分Parts作为通用Parts,无法对个体进行区分,例如LC Filter(液晶过滤器)。LC Filter安装在液晶瓶与Pump之间,作用为过滤液晶瓶内的液晶,降低Particle(异物)引入液晶面板内的风险。业内常用的LC Filter过滤精度达到0.1~0.2μm。

Filter个体外观完全一致,无法锁定某一个异常Filter。由于生产过程中接触到液晶,对洁净度要求高,无法使用Mark、胶带等进行标记。改善团队经研究提出定制不锈钢激光打码标签,并使用尼龙扎带绑定在Filter上,以此对LC Filter进行标记,最终达到可以追溯到个体的目的。

经改善团队测试,搭载Filter NO.B972F B972A B973B进行液晶滴下的Head,在多次试验验证中均出现Drop Mura不良。

结论:LC Filter(液晶过滤器)与Drop Mura不良具有相关性。为了检测LC Filter出现的异常原因,将异常LC Filter进行材料分析。同时将不良液晶面板进行材料成分分析。

2 不良根因探寻

2.1 异常液晶成分分析结果

使用离子分析仪对面板内异常区域液晶进行离子浓度测量,发行异常区域的液晶中金属离子、阴离子含量明显偏高,见表4所示。

表4 异常区域离子浓度检测

Drop Mura形成机理分析:离子扩散不均匀导致液晶局部区域感受电场强弱能力产生差异影响液晶分子的转动,从而产生视觉上的亮暗差异。如图中金属离子附着的区域显示为较暗。故Drop Mura异常产生原因可以判断为:Drop Mura不良区域内,异常液晶分子内离子含量超出正常水平,如图4所示。

图4 离子浓度对液晶显示的影响

2.2 异常Filter材质分析结果

经液晶样品成分分析,异常原因可以初步确定为液晶中离子含量异常升高,而根据此前的验证结果,异常区域与LC Filter相关。故LC Filter可能为造成Drop Mura异常的根因。Filter制造材质为:PAF(可熔性聚四氟乙烯)骨架,PTFE(聚四氟乙烯)过滤膜。

改善团队邀请Filter制造厂商对正常&异常Filter样品材质进行分析,LC Filter离子溶出量测量结果结果见表5所示。

表5 液晶过滤器材质离子浓度检测结果

由Filter材料离子溶出量可见,产生Drop Mura异常所对应的Filter,其金属离子、阴离子溶出量远大于正常Filter样品。与液晶材料分析结果一致:面板内Drop Mura不良的形成是由于液晶内离子成分身高,影响液晶显示。而离子来源为LC Filter材质本身离子含量超标,导致对流经LC Filter的液晶产生了污染。

3 改善方向

3.1 液晶材料面改善

为了降低液晶内离子含量,液晶材料厂商做出如下改进:

(1)液晶单体纯化,对单体增加分子蒸馏提纯操作,从根本上降低离子浓度。

(2)调整液晶配方,降低大极性单体含量,调整到中等级极性单体。

(3)调整液晶配方,增加共轭程度高的液晶单体,与已有液晶单体形成π共轭,分子轨道重叠,加速离子释放速度。

经改善团队实验测试,以上改善测试在对策Drop Mura不良有不同程度的改善效果。

3.2 LC Filter材料面改善

Filter制造厂商针对金属离子、F-、Cl-和有机溶出物追加原材料的洗净处理处理,提升整体洁净度。降低离子溶出物。

改善品离子含量测量结果见表6所示。

表6 液晶过滤器改善品离子浓度测量结果

经改善团队测试,改善品LC过滤器测试中Drop Mura发生率为0%,改善有效。

结论:经过改善团队的实验测试,最终得出结论Drop Mura不良的形成与液晶滴下时离子含量过高有关。而在本次调查中,离子污染的原因是LC Filter材质的离子含量过高,当生产用的液晶流经此类LC Filter时,液晶被Filter材质污染,离子含量也升高。最终滴下在面板上的液晶由于离子扩散不均匀导致液晶局部区域感受电场强弱能力产生差异,影响液晶分子的转动,从而产生视觉上的亮暗差异(直观显示为Drop Mura)。

改善方法:Filter制造厂商针对金属离子、F-、Cl-和有机溶出物追加原材料的洗净处理处理,提升整体洁净度。降低离子溶出物。经材料改善后工厂侧产品Drop Mura不良发生率由18.1%降低至0.0%。

在其他案例中,可以参考本次调查的结果,寻找可能引入离子的污染源,最终锁定异常原因。改善办法:离子污染的引入可以通过提升原材料的洁净度进行改善,通过供应商的积极对应,改善上游材料品质,可以持续降低液晶污染的风险。