CAN总线在采掘设备状态监测系统的应用

中国煤炭科工集团太原研究院有限公司 煤矿采掘机械装备国家工程实验室 范柄尧

以煤矿井下采掘设备为研究对象,设计了以CAN总线为基础的采掘设备分布式实时监控系统,系统包括现场参数采集模块、CAN总线通讯链路等。通过对采掘设备工作情况的实时监控,可以掌握其工作状态,试验结果表明,该状态监测系统具有较高的实时性和可靠性。

随着采掘设备自动化技术的发展,采掘设备电气系统对结构的合理化和性能的可靠性的要求越来越高,电气系统对数据采集、状态监测和信息传输的应用越来越多,使用到的现场总线通讯接口的种类也层出不穷,例如RS485、RS232、CAN及CANopen等。其中CAN及CANopen由于其支持并行控制和实时性能良好等优点,已经成为煤矿井下设备通讯的常用接口。因此,采掘设备电气系统中的主控制器选型时需具有CAN通讯接口,这样才能根据采掘设备的具体应用情况来实现其功能。

CAN总线在采掘设备控制系统的主要功能为设备工作时的各项状态参数的实时显示。采掘设备在工作过程中,采掘设备的工作状态通过分布于不同部位的若干个传感器进行监测,传感器将监测到的状态发送给主控制器,主控制器通过CAN总线将数据传输给显示模块,显示模块将状态信息实时显示,操作人员通过观察显示模块了解采掘设备工作状态,提高工作效率。

1 CAN总线组成与功能

CAN总线的节点由两部分组成:主控制器模块和CAN收发器模块。主控制器模块主要用于电气系统数据的采集、处理和控制以及与外部设备通讯等。通过规定好通信协议实现与外部设备通讯时数据链路层的传输;CAN收发器模块是一个硬件接口,能够提高主控制器与CAN总线之间的驱动能力。目前常见的电气系统CAN总线设计思路为将主控制器模块和CAN收发器模块组合,或者直接使用带有CAN收发器模块的微型控制器。

CAN总线在采掘设备电气控制系统方面的应用较多,由于其强大的可靠性使其成为应用最多的现场总线之一。当线路的传输距离达到10Km时,通讯速率仍可达到50kbps,在国外很多工业控制领域,CAN总线及其相关协议已经成为具有通用性的标准总线,随着时代的进步和采掘设备自动化技术的需求,针对CAN总线的通讯能力也有了进一步的需求,那就是在保持其高可靠性和高通讯速率的前提下,还需适应煤矿井下的恶劣现场环境和采掘设备工作时机身振动大的使用工况。

CAN总线的硬件通信线路是由CAN-H和CAN-L组成,CAN-H和CAN-L构成CAN通讯网络的总线。通讯网络中所有的节点都挂接在该总线上,并且都通过这两条线缆交换数据。

2 CAN总线在采掘设备状态监测系统的设计

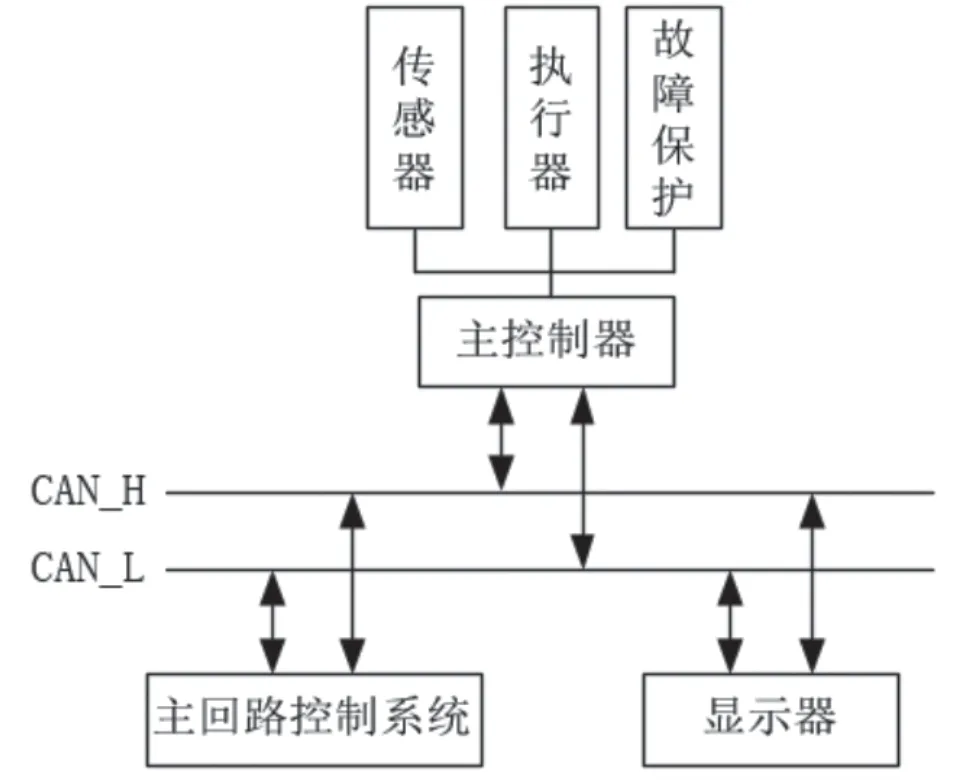

随着煤矿井下采掘设备自动化技术的发展,针对采掘设备的关键部件和整个液压系统的保护功能越来越多,为了实现上述功能,采掘设备电气系统通过在相应位置布置传感器,检测传感器数据来对相应部位进行控制和保护。总的来说,采掘设备的电气系统可以分为控制保护回路部分、显示器部分和主回路控制部分三个部分。CAN总线监测原理图如图1所示。

图1 CAN总线监测原理图

2.1 采掘设备电气监测系统设计

采掘设备电气系统的控制保护回路部分进行设备电气状态监测的工作,控制保护回路部分主要由主控制构成,主控制用于监测采掘设备工作状态并将信息发送给显示器进行显示。

主控制器和显示器及主回路控制之间的通讯方式为CAN总线主从通讯方式。其中主控制器作为主站,显示器和主回路控制系统作为从站,主控制器、显示器和主回路控制系统的波特率统一设置为250kbit/s,数据通讯时按照规定好的通讯协议通过PDO报文的形式进行交互。主回路控制系统将控制信号发给主控制器后控制主回路电机的启停;显示器将主控制发送的采掘设备的状态参数和故障状态接收后,通过显示器内部程序将这些信息通过图标或文字的形式显示出来。

2.2 采掘设备状态监测系统设计

采掘设备的主控制器、主回路控制系统和显示器系统通过CAN总线方式通讯,这三个系统都有各自独立的CAN收发接口能够完成各自的数据监测、系统控制和通讯功能,主控制器实时监测传感器数据、各执行器工作状态和故障保护状态,并通过CAN总线与显示器通讯,实时将监视数据进行显示。

主控制器和显示器及主回路控制系统的程序设计要符合系统工作原理、传感器数据的显示要符合现场工况、故障保护的执行要符合系统逻辑关系。设计程序时采用模块化、系统化思路,模块化、系统化的程序设计思路有利于后续系统的调试和升级。采掘设备的状态监测系统主要是通过主控制器实时的监测安装在采掘设备上的各个传感器、执行器和控制保护系统的状态和信号,通过程序对这些状态和信号分析处理后,通过CAN总线报文的形式发送到总线上,显示器和主回路控制系统通过总线上的变量状态进行状态的显示和相应的控制。

结语:本文设计了以CAN总线为基础的采掘设备状态监测系统,通过对采掘设备电气系统进行分析。设计采掘设备的CAN总线主从通讯方式的实时监视和控制系统,通过试验验证,本文设计的状态监测系统具有较高的可靠性和实时性。