盾构隧道交叉换边施工关键技术研究

杜鹏

(中铁二十三局集团轨道交通工程有限公司,上海200000)

1 引言

地铁工程作为民生工程,已成为提高市民出行效率的主要方式,地铁建设亦成为城市发展战略中的重要组成部分。受各种条件影响,地铁建设过程中势必面临更多交叉换边隧道施工。但在砂卵石地层中盾构隧道交叉换边施工技术经验仍然有限,因此,在地铁盾构法施工中,如何安全通过交叉换边区域,成为施工单位需要面临和解决的新课题。

2 工程概况

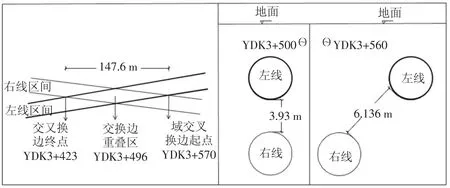

本工程位于成都市三环附近,地势较低,常年地下水位为2.8 m,隧道周围地层含丰富地下水,盾构隧道洞身主要穿越砂卵石层。簇锦站—华兴站盾构区间左线全长1 092.546 m,右线全长1 339.872 m,隧道最小覆土埋深约5.6 m,最大覆土埋深约19.4 m。盾构始发车站为华兴站,线路在YDK3+423~YDK3+570处交叉重叠,交叉重叠区域位于成双大道北路,左线从右线上穿过,线路在YDK3+496处完全重合,交叉区域全长为147 m,交叉换边区域左线隧道与右线隧道最小距离为3.93 m(里程为YDK3+500),最大距离为6.136 m(里程为YDK3+560),交叉换边示意图如图1所示。

图1 交叉换边示意图

3 交叉换边施工技术

3.1 地面注浆加固

3.1.1 地面注浆加固范围

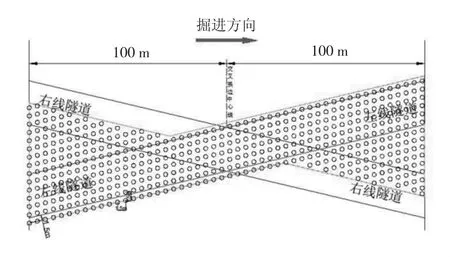

盾构机通过前,根据现场实际情况,对交叉换边区域进行预加固注浆。地面注浆加固长度范围为交叉重叠中心点前后各100 m,同时注意避开地下管线和构筑物,宽度范围为左右线隧道中心线范围内且大于左线隧道外轮廓1.5 m,深度范围为卵石层至右线隧道顶部[1]。

施工中实际位置可根据现场管线或者构筑物具体走向及注浆效果进行调整。地面注浆加固范围如图2所示。

图2 地面注浆加固范围示意图

3.1.2 地面注浆加固方式

盾构隧道穿越交叉换边时,先施工下行线路(右线),再施工上行线路(左线)。为保证左右线隧道的施工安全,对交叉换边范围内地面区域采用潜孔钻机钻孔,插入内径为76 mm的袖阀管进行注浆加固,其间距为1.5 m呈矩形布置,地面袖阀管注浆采用3次注浆方式进行加固,第一次注浆:右线盾构穿越前,加固范围内奇数孔位;第二次注浆:左线盾构穿越前,加固范围内剩余偶数孔位,隔一留一;第三次注浆:左线盾构穿越后,加固范围内最后剩余孔位[2]。

3.1.3 地面注浆参数

浆液采用纯水泥浆,水灰比为1∶1,注浆压力为0.5~1.2 MPa,注浆过程中适当调整注浆位置和压力并记录好注浆时间和单孔注浆量。注浆后,立即采用快凝水泥封堵住浆孔。实验人员对加固后土体取样,收集数据,加固土体强度大于1 MPa,如土体加固效果不好,须在周边钻孔补注。

3.2 盾构掘进控制

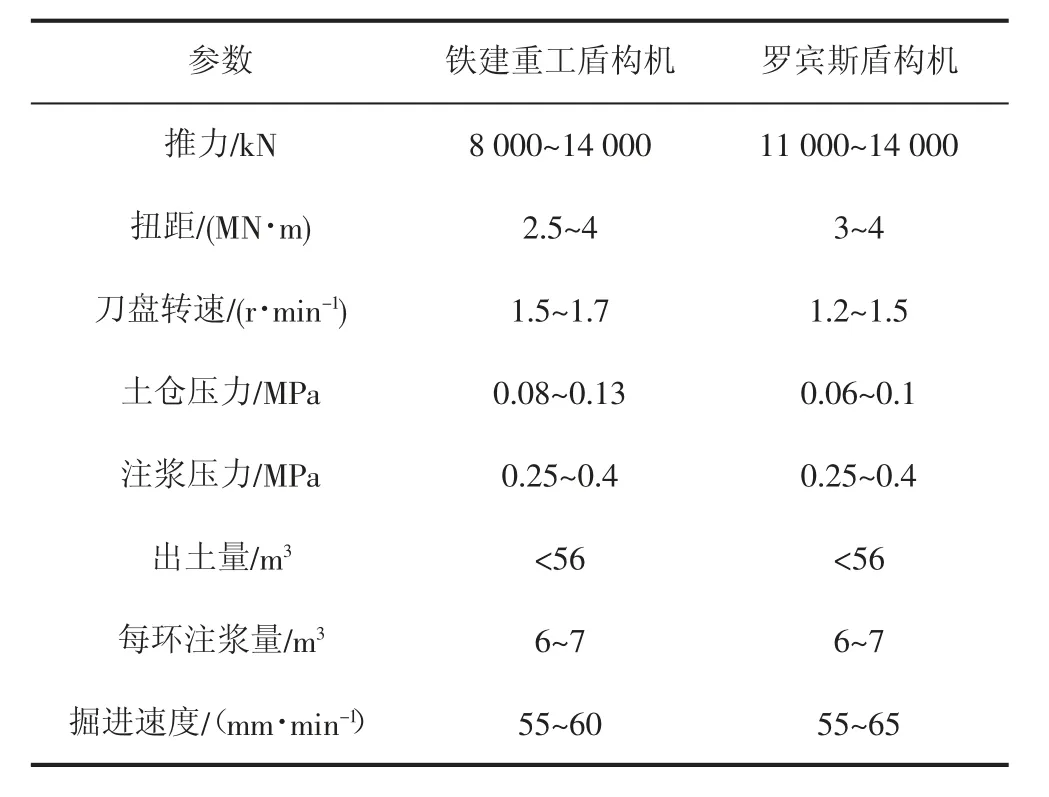

右线盾构掘进过程中根据实际地质情况适当调整掘进参数,为左线盾构通过交叉换边提供指导性掘进参数。右线采用铁建重工盾构机、左线采用罗宾斯盾构机。

1)掘进控制参数如表1所示。

表1 盾构机掘进参数取值

2)掘进中,及时控制盾构掘进方向,及时进行掘进纠偏,调整好掘进状态。采用操作分区油缸和楔形管片控制掘进方向,通过人工测量和激光自动导向系统来检查盾构机的姿态。实际施工中进行纠偏,应勤纠、缓纠,保证掘进施工迅速、连贯,杜绝强行纠偏[3]。

3)在掘进时应对土仓内的土进行改良,并严格控制出碴量。渣土改良采用泡沫剂+水的混合液,掘进时每环泡沫剂用量取100~120 L,并根据渣土性状加入适量的水。如掘进困难可适当向土仓内添加膨润土,改良土体的和易性。

4)盾构出土量采取体积与质量双控的模式进行管理,盾构掘进过程中严格控制出土量,实际推进出土量控制在56 m3/环。

5)同步注浆采用水泥、砂子、膨润土、粉煤灰和水的混合浆液,初凝时间控制在6 h,结实率大于95%,终凝强度不小于3 MPa,注浆压力为0.2~0.4 MPa,注浆量不小于6 m3。

6)为尽量降低左线盾构机在穿越交叉换边时对右线成型管片的影响,右线管片采用配筋加强环并对管片螺栓进行3次拧紧措施,将左线盾构掘进过程中产生的力大部分卸载到型钢支撑上,通过型钢支撑来保护右线成型管片。

3.3 洞内二次注浆

盾构掘进过程中通过管片对隧道周围2 m范围内进行洞内二次注浆,注浆加固区域为隧道接近交叉换边前后各100 m、隧道顶部180°范围。通过管片中心吊装孔进行注浆,从低点位到高点位交叉进行。不宜距盾尾太近,以免浆液凝固损坏尾刷,在刀盘上结泥饼,一般距盾尾4环以外位置处。二次注浆采用单液浆,注浆材料采用42.5级普通硅酸盐水泥,水泥浆液水灰比为1∶1,注浆压力控制在0.2~0.4 MPa,稳压时间2~5 min。

3.4 型钢支撑

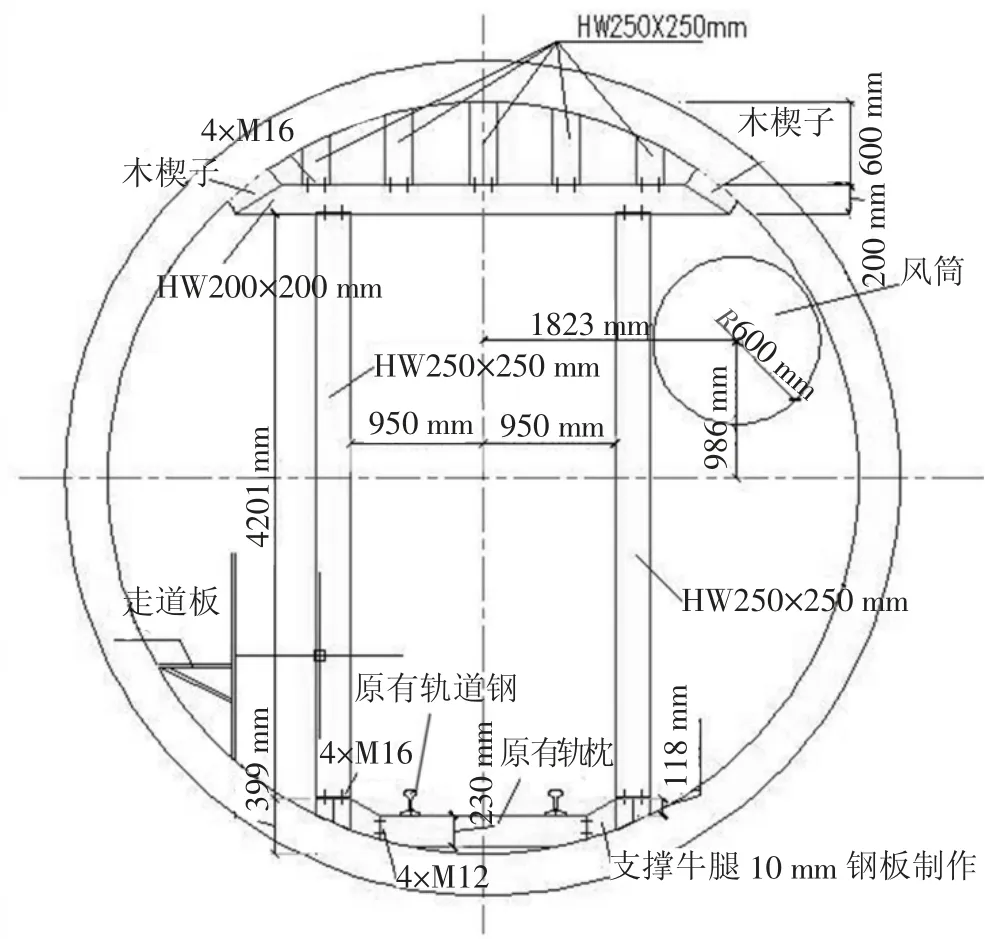

隧道区间先施工右线,再施工左线,右线管片采用加强配筋管片;左线盾构掘进时在右线隧道(下行线路)交叉换边前后50 m范围内设置临时型钢支撑。型钢支撑间距为1.5 m,详见图3。

图3 型钢支撑加固图

洞内型钢支撑加固技术要求如下:

1)洞内型钢支撑加固过程中,HW250 mm×250 mm和HW200 mm×200 mm连接架采用10#槽钢进行连接。

2)立杆HW250 mm×250 mm采用40 a槽钢进行连接稳定加固。

3)支撑中均采用M16高强螺栓进行连接。

4)洞内型钢支撑加固在左线穿越交叉换边前必须加固完成。型钢支撑与管片接触面加设300 mm×300 mm×20 mm钢板,在钢板与管片间设10 mm的橡胶垫保证管片与钢板为柔性接触,减小左线盾构机掘进过程对右线成型管片的影响。

5)当左线盾构机顺利通过交叉换边区域及监测数据稳定后,方可对右线隧道内的型钢支撑进行拆除。

4 施工监控量测

在左线盾构机掘进穿越过程中,盾构机不可避免会对周围土体产生扰动和挤压,周围土体的内应力随之发生变化,土体内部失去应力平衡,使得周围土体发生隆沉、位移变形,如该变形量达到一定的数量就会影响到右线隧道、管线及地面的安全。所以在盾构掘进施工过程中必须监测并控制右侧隧道、管线及地面的变形量,从而实现施工过程信息化,确保交叉换边区域的施工质量和安全[4]。

4.1 监测内容及标准

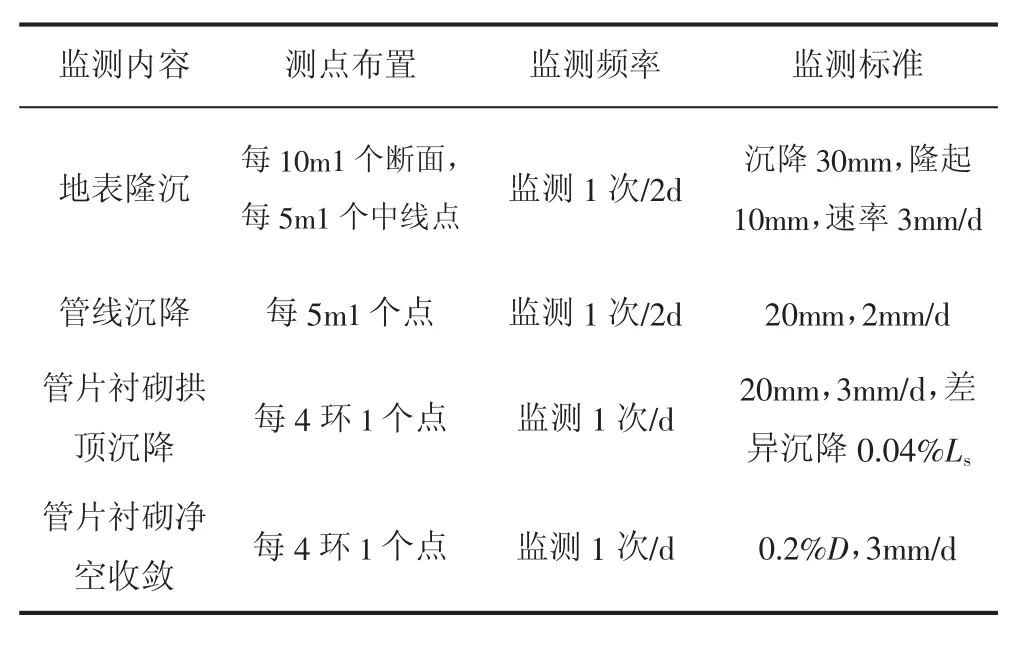

监测内容及标准如表2所示。

表2 监控量测表

4.2 监控量测数据分析

按照规定的监测频率、标准,对管片及地表进行监测并进行数据分析,左线盾构(上行)在重叠段掘进期间,地表沉降单日最大值为8 mm,累积沉降量为28 mm,右线(下行)管片拱顶沉降量单日最大值为3 mm,累积沉降量为15 mm;左线盾构通过交叉换边重叠段后地表沉降量累积为42.52 mm,拱顶沉降最大值为18 mm。

5 结语

随着城市地铁交通的快速发展,盾构隧道施工难度将越来越大。实例工程中盾构隧道区间通过先施工下行线路,再施工上行线路,下行隧道设置临时型钢支撑,掘进过程中调整盾构掘进参数,地表、洞内注浆加固以及施工监控量测等技术措施,解决了地铁隧道近距离的交叉换边盾构施工难题。但在施工过程中仍有局部沉降值超过标准要求,施工经验有待进一步总结提高。