一种新型井口密封装置优化设计及应用

李清涛,邢洪宪,刘传刚,刘景超,张云驰

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

海上油田水平井洗井冲砂作业是完井、修井阶段的基础性作业步骤,为防止上返砂粒形成砂桥而引起卡钻,常采用反循环洗井冲砂作业工艺。利用井口密封装置封闭钻具与井壁的环空[1-5],冲砂液从钻套环空注入,边冲边下放管柱。由于环形防喷器密封胶芯的结构特点,钻杆本体和接箍摩阻对胶芯损害极大。若反复开关防喷器,作业时效差;采用旋转防喷器,成本高。针对反循环洗井冲砂需求,开发一种新型井口密封装置,采用欠平衡钻井旋转控制头[6-10]的密封设计理念,利用胶芯对钻具连续滑动密封。胶芯作为井口密封装置的核心部件,一旦密封失效,将导致整体作业失败。目前,国内对胶芯的失效原因和失效机制[11-13]处于探索研究之中,不同公司所使用的胶芯材料和结构形状差异很大,关于胶芯的研究尚无系统的理论分析,而胶芯的可靠性直接影响钻修井作业的成本和风险。本文以胶芯作为主要研究对象,对胶芯失效形式、原因进行分析及测试,对于提高井口密封装置使用性能及寿命具有重要意义。

1 井口密封装置设计

1.1 总体结构

井口密封装置结构如图1,由壳体、胶芯、连接盘组成。顶部及底部连接均采用法兰螺栓连接,连接结构可靠,易操作。胶芯为整体式球型胶芯,胶芯顶部硫化带螺纹的铁芯通过固定销钉与法兰连接。当钻具通过胶芯时,胶芯可在自身弹性作用下抱紧钻具,同时还具有液力助封功能,增加了密封的可靠性。壳体上有侧出口,采用由壬连接,方便拆卸,可根据实际需要对工具进行耐压测试,也可作为反循环冲砂液入口。

1.2 胶芯结构及参数

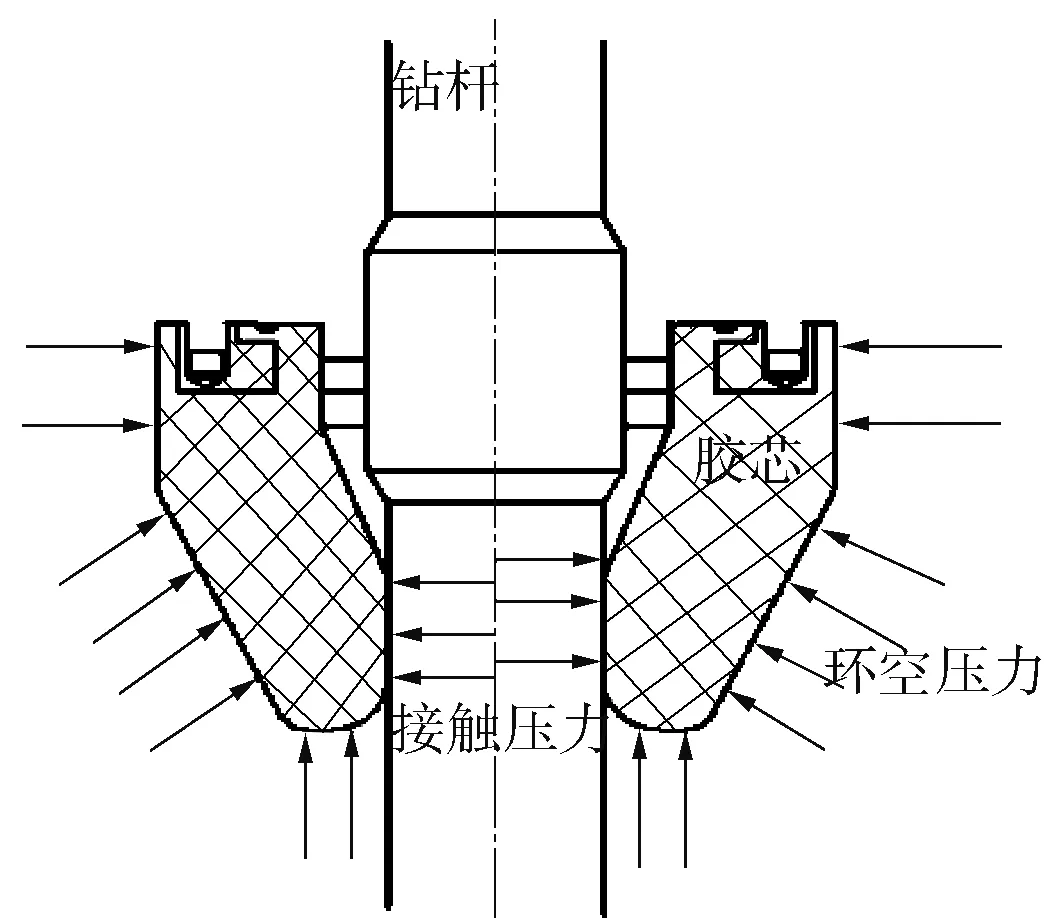

1) 胶芯的密封机理。

井口密封装置工况分为4种,如图2所示。其中,图2a为钻杆穿过胶芯工况,图2b为钻杆接头穿出胶芯工况,图2c为钻杆接头穿过胶芯工况,图2d为钻杆接头穿入胶芯工况。胶芯内径小于钻具外径,属于过盈配合。

图2 井口密封装置4种工况

胶芯密封机理如图3所示,钻具滑动过程中,胶芯在自身弹性作用下,产生收紧力并抱紧钻具,同时在井压助封下,增大了胶芯对钻具的抱紧力[14-15],钻杆与胶芯的密封面产生接触压力,若接触压力大于环空压力,达到密封环空目的。

图3 胶芯密封机理

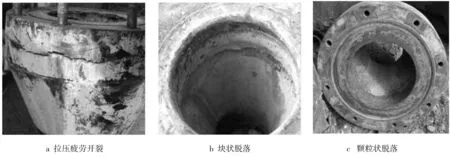

2) 胶芯失效形式[16-17]。

胶芯失效形式如图4所示,主要有:

图4 胶芯失效图

①胶芯根部的疲劳开裂。

②胶芯内锥面与内圆柱面交界处橡胶的颗粒状、块状或鱼鳞状脱落。

③胶芯内表面被钻具划伤。形成沟槽。

④胶芯底部的疲劳膨胀开裂。

⑤胶芯综合失效。

3) 胶芯关键尺寸对接触压力的影响。

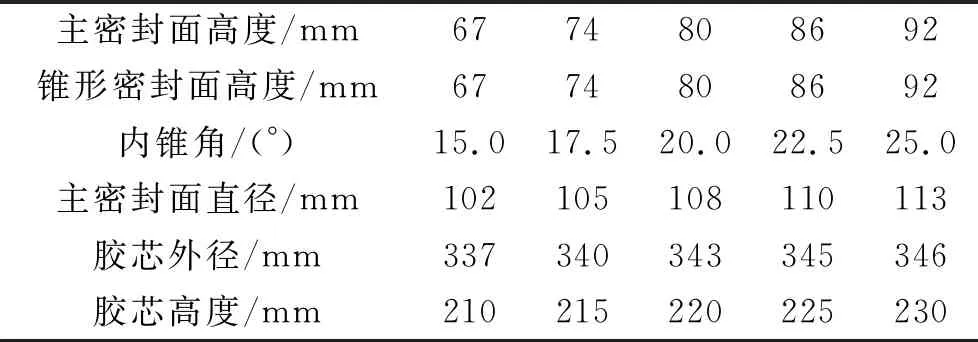

影响接触压力的6个主要尺寸参数包括:主密封面高度、锥形密封面高度、内锥角度、主密封面直径、胶芯外径和胶芯总高度,如图5。利用有限元法,从这6个参数着手,分析不同结构尺寸参数对胶芯密封面接触压力的影响。

h1-主密封面高度;h2-锥形密封面高度;α-内锥角度;d-主密封面直径;D-胶芯外径;h-胶芯高度。

4) 胶芯结构参数设定。

针对适用API 18°台肩127 mm(5英寸)钻杆的胶芯进行尺寸设计。胶芯材料选用丁腈橡胶(NBR),初始给定胶芯的主要尺寸参数如表1所示。

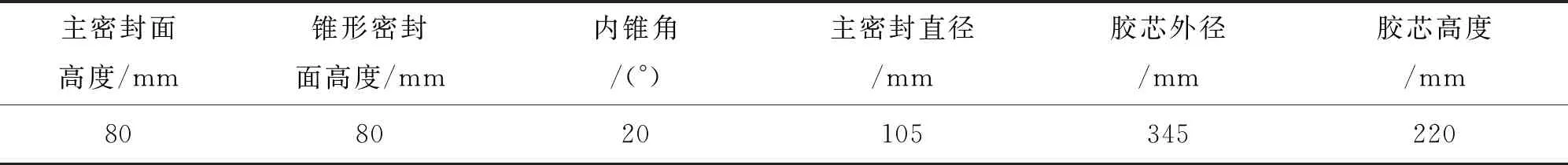

表1 胶芯初始尺寸参数

2 胶芯优化设计

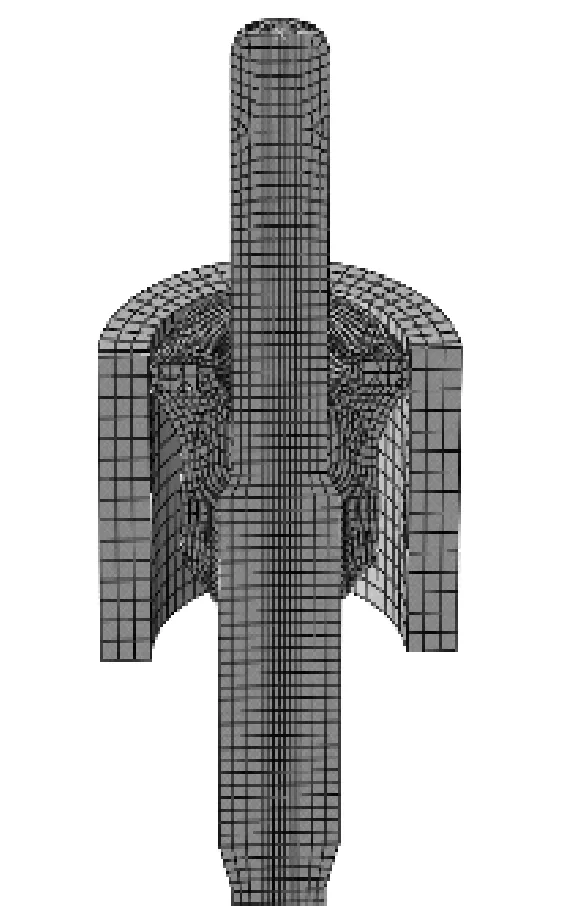

2.1 模型建立及模拟

建立胶芯、钻杆及壳体的三维模型,网格划分,对4种工况进行有限元分析,如图6~7所示,进行不同工况下不同尺寸胶芯应力分析,如图8所示。

图6 胶芯密封钻杆几何模型

d 钻杆接头穿出胶芯

a 钻杆穿过胶芯

2.2 参数分析

1) 主密封面高度分析。

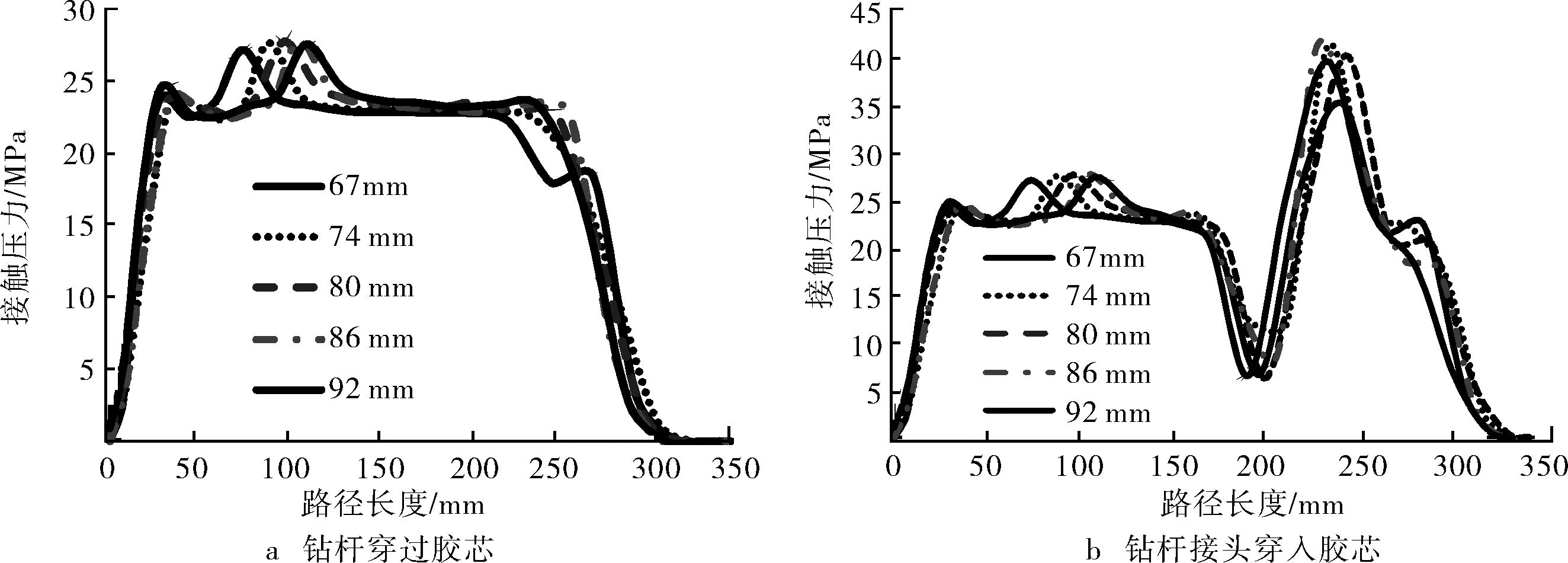

依据表1的尺寸参数,分析胶芯在不同主密封面高度参数下密封性能的变化。分析胶芯在4种工况下的密封性能,每种工况下井内的环空压力为20 MPa,在胶芯主密封面到锥形密封面从下到上取一条接触压力分布的路径,路径上所有的点接触压力均>0,该路径长度即为钻杆与胶芯的接触长度。胶芯的接触压力分布如图9所示,0点表示胶芯主密封面底部。

由图9可知:当主密封高度小于86 mm时,最大接触压力随主密封高度的增加而变大。当高度增加到86 mm后,最大接触压力值会随着主密封高度增加而减小。随着主密封面高度的增大,最大接触应力的分布区域会逐渐上移。如果盲目增大主密封面的高度,会使最大接触应力区域从主密封面移动到锥形密封面,不利于胶芯密封。因此,要改善胶芯的密封性能,可以适量地增高胶芯主密封面高度,以增大接触压力的最大值,但不能盲目增加,胶芯主密封面高度太大也同样不利于胶芯的密封。

图9 不同主密封高度接触压力分布

由分析可知,胶芯的主密封面高度取80~86 mm较为合适。主密封高度取值80 mm时,其最大接触压力值最小,这在保证胶芯密封的前提下有利于增加胶芯的使用寿命,因此主密封高度优选80 mm。

2) 锥形密封面高度分析。

分析胶芯在不同锥形密封面高度参数下密封性能的变化。研究胶芯在4种工况下锥形密封面高度变化导致的密封性能变化,其接触压力分布如图10所示。

由图10可知:随着锥形密封面高度的增加,胶芯的主密封面接触压力变大,而锥形密封面接触压力变小。当锥形密封面高度取值80~86 mm时,胶芯主密封面接触压力比取值为67 mm和74 mm时要大,而锥形密封面接触压力比取值为92 mm时也大,胶芯的锥形密封面高度取值80~86 mm较为合适。

图10 不同锥形密封面高度接触压力分布

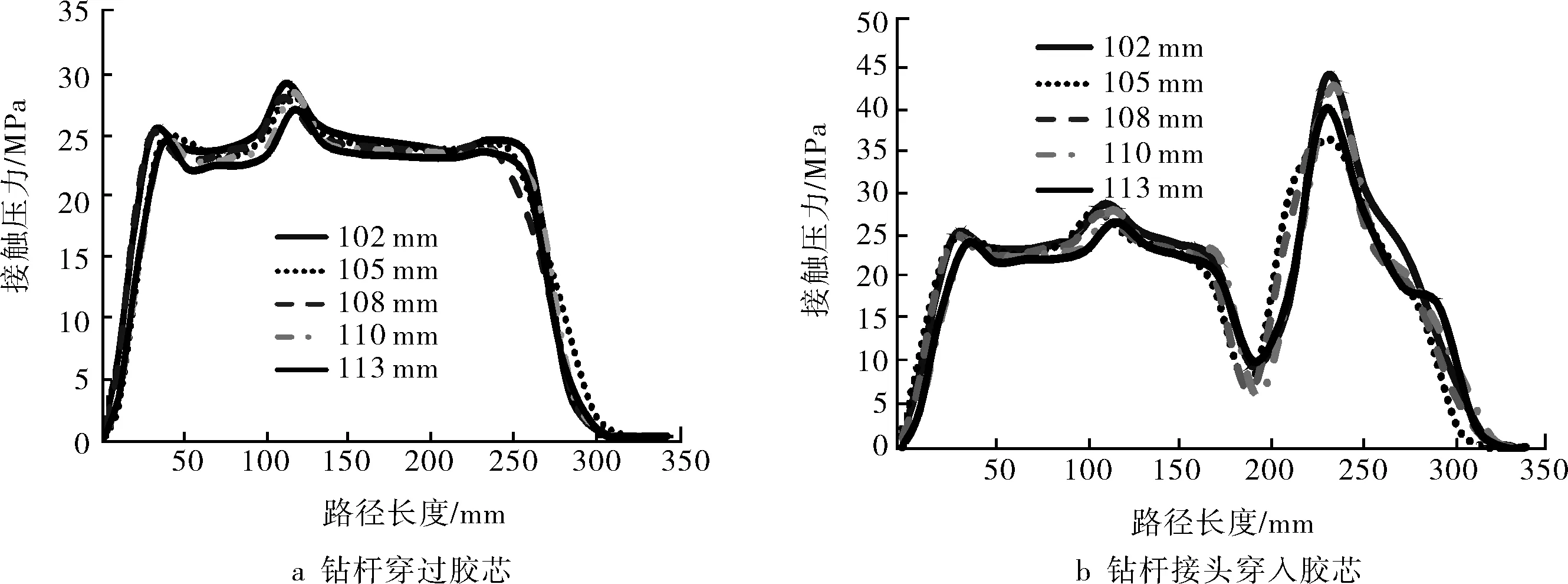

3) 内锥角度分析。

分析胶芯在不同内锥角度下密封性能的变化。研究胶芯在4种工况下内锥角度数变化导致的密封性能的变化,其接触压力分布如图11所示。

图11 不同内锥角度的接触压力分布

由图11可知:在钻杆穿过胶芯的情况下,主密封面上接触压力会随着内锥角变大而减小,锥形密封面上接触压力会随着内锥角变大而变大,总体接触应力变化不大。但在钻杆接头穿过胶芯的情况下,锥角为20°时,密封面上接触压力明显大于其他角度。综合考虑,胶芯的内锥角取值20°左右较为适宜,同时锥形密封面高度取值80 mm较为适宜。

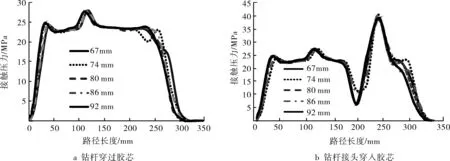

4) 主密封面直径分析。

分析胶芯在不同主密封面直径下密封性能的变化。研究胶芯在4种工况下主密封面直径变化时密封性能的变化,其接触压力分布如图12所示。

图12 不同主密封面直径接触压力分布

由图12可知:密封面上接触压力随着主密封直径增大而减小,由于主密封直径的增大,会导致钻杆与胶芯的过盈量减小,从而导致接触压力减小。主密封直径减小会增大接触压力,但会导致钻杆与胶芯的过盈量增加,从而加速胶芯的磨损。考虑胶芯内表面的划伤以及磨损余量等,主密封面直径取105 mm较为适宜。

5) 胶芯外径分析。

分析胶芯在不同外径下密封性能的变化。研究胶芯外径变化时在4种工况的密封性能,其接触压力分布如图13所示。

由图13可知:随着胶芯外径的增加,胶芯主密封面接触压力减小,但锥形密封面接触压力会变大;随着胶芯外径尺寸的增大,也会加快胶芯外表面的磨损从而导致胶芯的失效,且由于壳体内径为346 mm,故胶芯的外径不应超过346 mm。综合考虑,胶芯外径取值345 mm较为合适。

图13 不同胶芯外径接触压力分布

6) 胶芯总高度分析。

分析胶芯在不同总高度下密封性能的变化。研究胶芯总高度变化时在4种工况的密封性能,其接触压力分布图如图14所示。

图14 不同胶芯总高度接触压力分布

由图14可知:随着胶芯总高度增加,密封面上平均接触压力减小,但变化不大。分析影响胶芯密封性能的因素主要是密封面的尺寸参数,在其他尺寸参数保持不变的情况下,仅改变胶芯的总高度,对胶芯的密封性能改变不明显。综合考虑胶芯主密封面高度、锥形密封面高度以及密封装置中铁圈的位置,胶芯总高度取220 mm较为适宜。

2.3 小结

综合以上参数分析,确定胶芯尺寸的最优参数,具体数值如表2。

表2 胶芯优化尺寸

3 井口密封装置功能测试

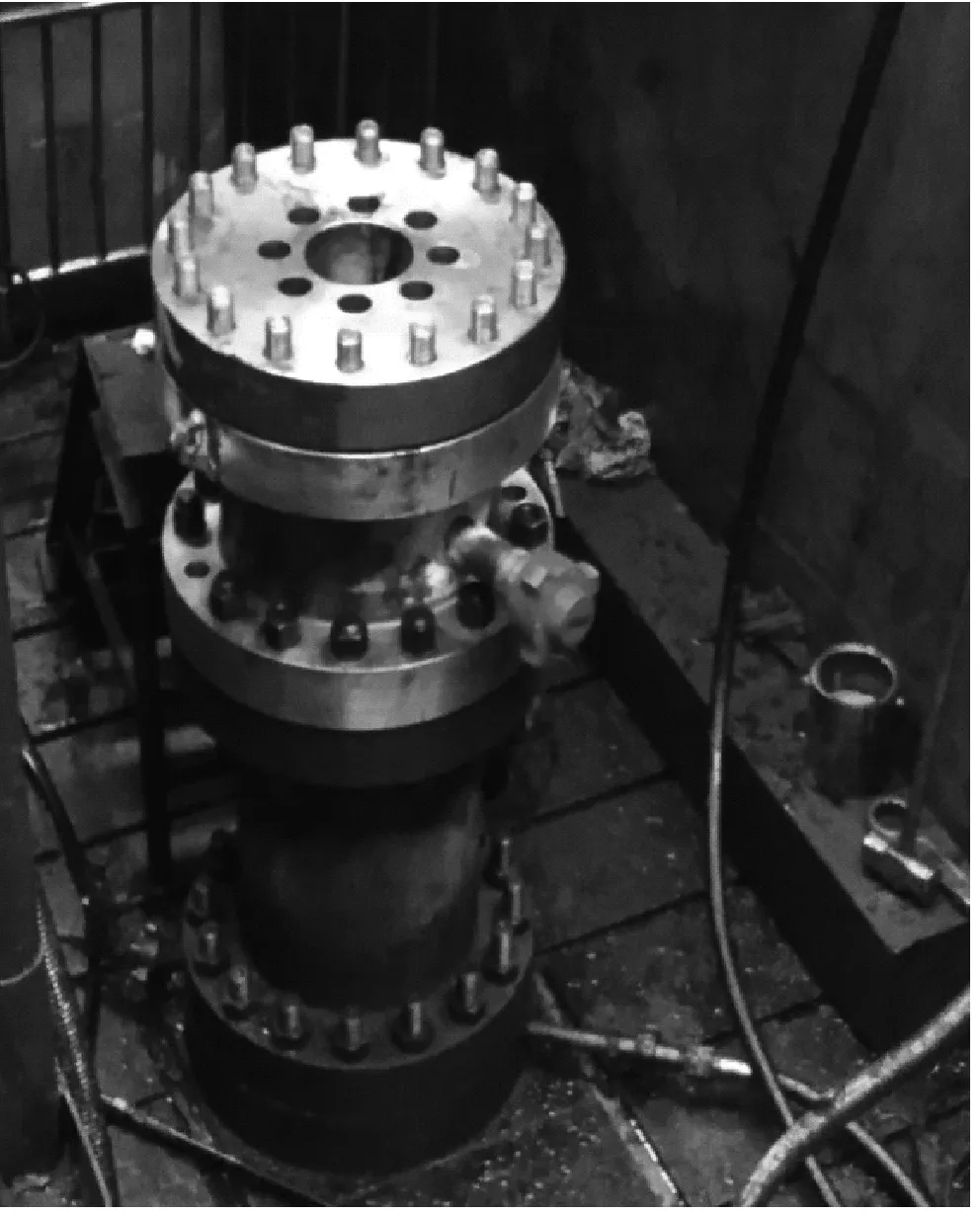

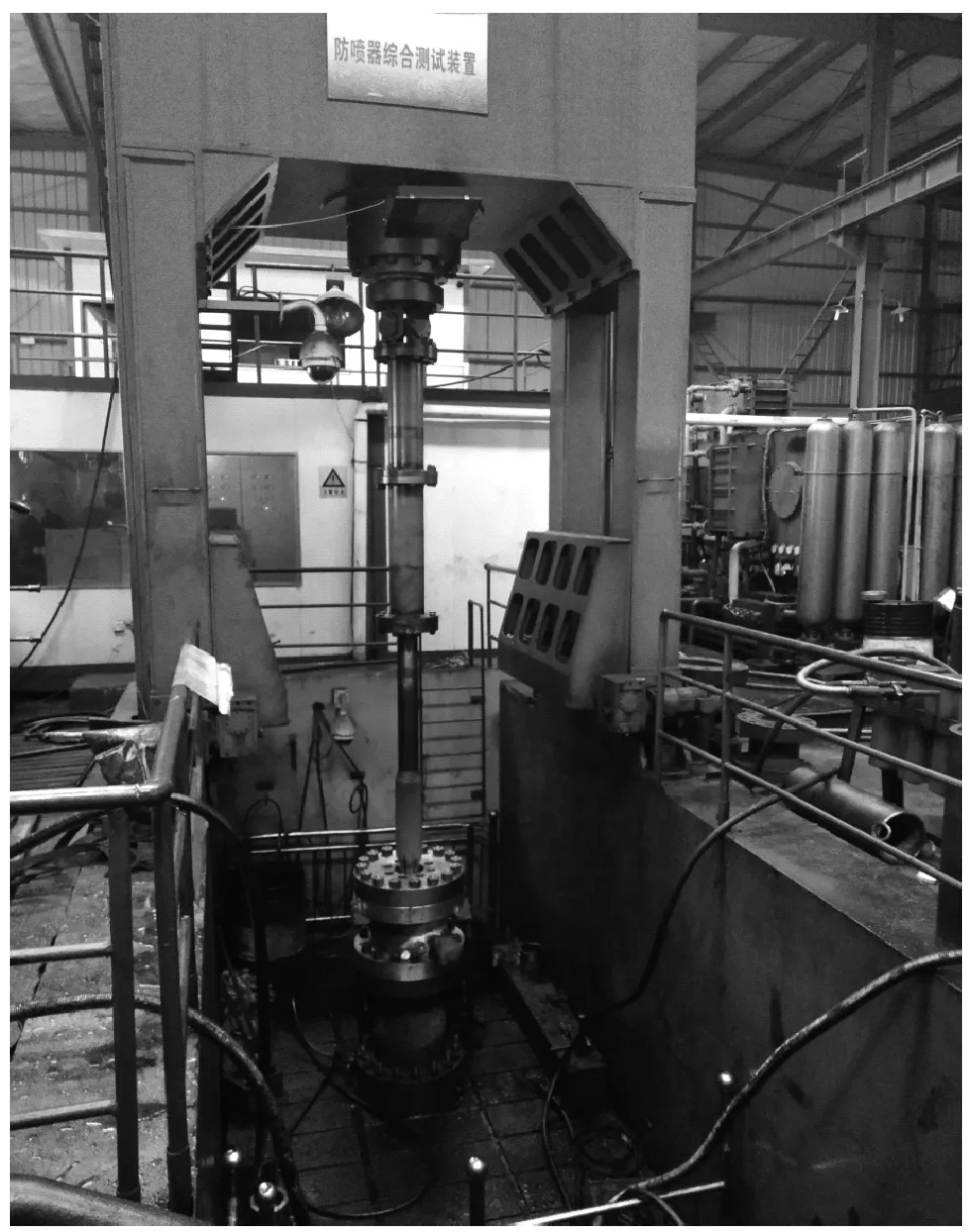

准备2个胶芯,进行井口密封装置的功能测试,如图15~17。试验要求:

图15 试验用胶芯

1) 耐静态压差20 MPa以上。在管柱滑动速度为大于20 m/h的条件下(管柱无转动),动态滑动密封8 MPa以上。

2) 胶芯寿命。至少能通过500 m钻杆(50对钻杆接头, API 18°台肩127 mm(5英寸)钻杆接头)不损坏,可实现500 m的滑动密封。

图16 井口密封装置试验现场

图17 胶芯静密封试验

3.1 静压密封试验

通过试验装置将127 mm(5英寸)试验用光钻杆缓慢压入井口密封装置胶芯中,保持试验钻杆不动,然后向试验腔内灌满清水、排气、加压、测试。其数据如表3所示,证明井口密封装置的静压密封性能良好。

表3 胶芯静压测试

3.2 动密封试验

1) 钻杆本体动密封测试。如图18,试验压力为8 MPa,将井口密封装置安装到承压起下钻设备上,将蓄能器连接到井口密封装置上,并将其预充压力到试验时井压的75%。向壳体内加压至8 MPa。使试验光钻杆以大于20 m/h的速度往复运动,在承压起下钻过程中控制井压的变化不超过±10%。试验过程中,127 mm(5英寸)光杆起下次数共计100次,达到累计钻杆长度500 m以上,期间密封性能良好。

图18 胶芯光钻杆动密封试验

2) 带压起下钻试验。将光钻杆换为带API 18°台肩的127 mm(5英寸)钻杆,向壳体内加压至8 MPa,使带API 18°台肩的127 mm(5英寸)钻杆以大于20 m/h的速度往复运动,在承压起下钻过程中控制井压的变化不超过±10%,共计通过50次,期间井口密封装置表现出良好的密封性能。

3) 破坏性试验。带压操作压力提升到10 MPa,通过钻杆接头5次,期间密封性能良好,井口密封装置无泄漏,胶芯密封性能良好。然后压力逐次提高1 MPa进行测试,当压力提升到14 MPa,在钻杆提升过程中,高压流体泄露,胶芯撕裂破坏;另一个胶芯当压力增大至13 MPa时,胶芯破坏,如图19,破坏位置处于锥形密封面与主密封面交界处。

4 结论

1) 研制的新型井口密封装置能够满足现场洗井冲砂技术要求,密封压力10 MPa,至少可满足500 m钻具的滑动密封,且现场更换便捷,提高了作业时效。

2) 胶芯失效形式多样,主要因素包括铁芯与橡胶连接处的应力集中,起下钻过程中胶芯受交变应力的反复作用、胶芯与钻具之间的摩擦及过盈量等导致胶芯失效。通过对胶芯的主密封面高度、锥形密封面高度、内锥角、主密封面直径、胶芯外径、胶芯总高度等参数优化设计,提升了胶芯的使用性能及寿命。