ø73 mm小尺寸涡轮钻具叶型设计及优化

郭宝杉

(1.大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453;2.黑龙省油气藏增产增注重点实验室,黑龙江 大庆 163453)

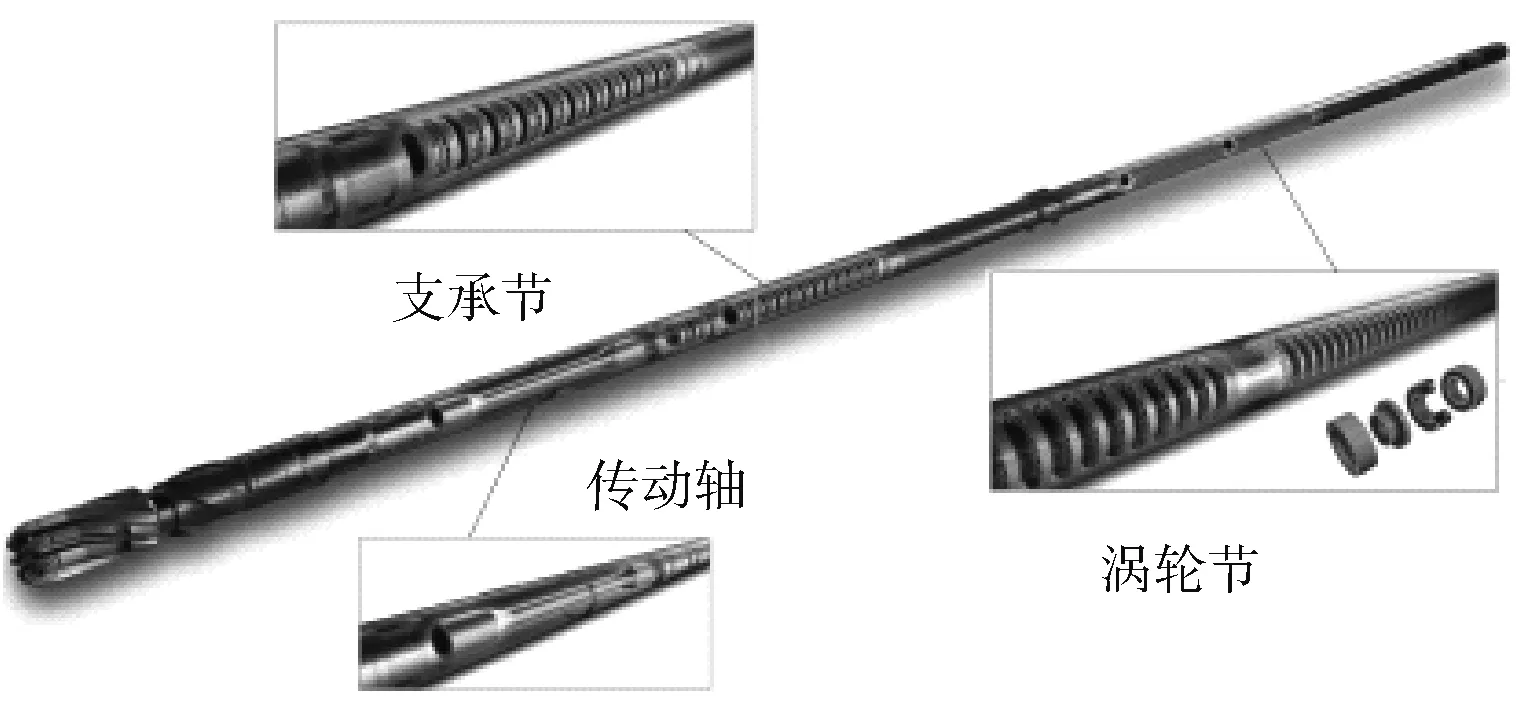

涡轮钻具在钻修井时作为动力装置直接置于井下(与钻头直联),可在上部钻柱不旋转的情况下,带动井下钻头高速旋转破岩,在深井超深井中具有较高的破岩效率,容易实现轨迹的定向控制[1]。目前最常使用的井下动力工具主要包括涡轮钻具和螺杆钻具[2],涡轮钻具相较螺杆钻具在高温高压工况下具有明显优势,同时能够较大的提高钻进速度[3]。大庆油田应用井下涡轮钻具在井深超过3 200 m的井段进行现场应用,试验平均钻速达到2.24 m/h,提高机械钻速70%以上,一趟钻进尺达到326 m,工作时间超过215 h,缩短钻井周期28 d,共计节约成本¥350万元[4]。涡轮钻具主要由涡轮节(有100~200级涡轮定转子组成,转子螺母将涡轮各级转子压紧在轴上,上部短节和下部短节将各级定子压紧在壳体内,是工具最核心部分)、支承节和传动轴等组成(如图1),钻修井时井液进入涡轮钻具后,流经止推轴承进入涡轮,依次通过各级涡轮定转子,定子不旋转,转子将液体能转化为机械能带动涡轮轴高速旋转,在上部管柱不旋转的前提下,驱动底部钻头旋转钻进。

图1 涡轮钻具各部分结构示意

小尺寸涡轮钻具主要用于深部高温硬岩地层钻进,对我国油气、干热岩等深部能源矿藏的地质调查具有重要意义[5],同时在石油行业中小井眼钻井、老井加深及连续油管钻修井等方面具有较好的应用前景[6]。小尺寸涡轮钻具所有零部件都是金属元件,相较小尺寸螺杆钻具具有耐高温、不存在横向震动的优点,且能够适应小井眼钻修井中的小钻压、低反转矩和较高机械钻速的要求[7]。目前国内尚无ø73 mm小尺寸涡轮钻具。为推进涡轮钻具系列化,本文对ø73 mm小尺寸涡轮钻具涡轮节中常规定转子叶片及制动级叶片(由于涡轮钻具转速太高,一般需要行星齿轮减速器减速后才能输出低转速、高转矩的特性,但小尺寸涡轮钻具减速器结构复杂、可靠性差[8]。由于制动级涡轮叶片结构简单,相对减速器成本低、可靠性高,因此需要一定级数的制动级来保证涡轮钻具对输出转矩和转速的要求)进行设计优化,选出最优的常规定转子叶型及制动级叶型方案,同时对涡轮节部分进行了结构设计及性能分析,旨在研制长度短、转矩适中、转速适中、压降小、功率高及效率高的小尺寸涡轮钻具,使ø73 mm小尺寸涡轮钻具尽快在我国实现现场应用。

1 涡轮叶片设计及造型理论

ø73 mm小尺寸涡轮叶片的设计首先需要根据强度理论确定涡轮外壳(各级定子压紧在外壳内,不旋转)和涡轮轴(各级转子通过转子螺母压紧在涡轮轴上,转子在钻井液冲击下带动主轴飞速旋转)的尺寸,初步确定流道的环形面积,然后需要根据定转子轴向间隙的要求确定单级涡轮定转子叶片的高度和间隙,涡轮叶片的基本尺寸就被确定下来,这里就不展开论述了。关于涡轮叶片的细部造型需要结合叶片的设计理论和造型理论来完成,两者相辅相成,共同完成叶片的设计。

1.1 涡轮叶片的设计理论

1) 常规涡轮级设计理论。

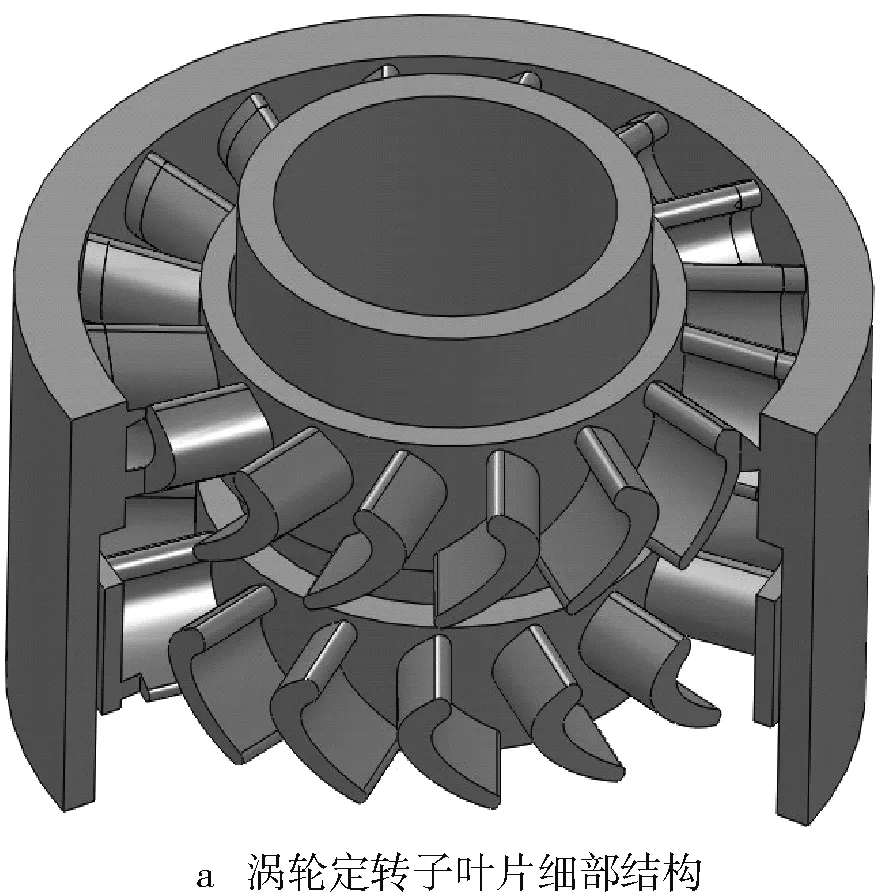

根据同轴圆柱层无关假设(涡轮叶片内的流动视为无数个同轴圆柱层的合成运动,各个圆柱层水流质点之间不发生相互作用和干扰),截取叶片流道中间圆柱面,展成的平面叶栅如图2所示,上面是涡轮定子,下面是涡轮转子,定子或转子的头部是轴向高度的上部,尾部是叶片轴向高度的下部,叶片凹面称为叶盆,凸面称为叶背。压力面及吸入面的型线可用平面解析的方法来描述。根据叶栅的型面可绘制出一系列的内切圆,内切圆的圆心构成叶片的骨线。由于转子叶片与定子叶片关于轴线对称,这里只介绍定子叶片。轴线与入口骨线切线之间的夹角为叶片入口角α2k(或β1k),叶片与出口骨线切线之间的夹角为叶片出口角β2k(或α1k)。尾部对相邻叶片的叶背做切线,切线的半径称为喉部。叶片的轴向高度用B表示,叶片弦长用b表示。同排相邻叶片之间的距离称为节距t,弦线与轴线之间的夹角称为叶片的安装角或位置角βl。头部半径称为前缘半径r1,尾部半径称为后缘半径r2。头部圆弧的两个端点的切线夹角称为前缘尖角φ1,尾部圆弧端点的切线夹角称为后缘尖角φ2,前缘距离为沿弦线方向前缘始点到最大圆的距离XCmax,叶片的最大厚度可用内接圆的最大外径Cmax表示。另外,为精确地描述不同尺寸的涡轮定转子叶片,设计者常采用相对长度(无量纲量),即是某一长度除以叶片弦长b。具体的叶片参数的符号如图2,通过这些参数(参数的确定在设计理论中详述)可以粗略描述叶片及叶栅的几何特征[9]。

图2 涡轮定转子叶片细部结构及剖开示意

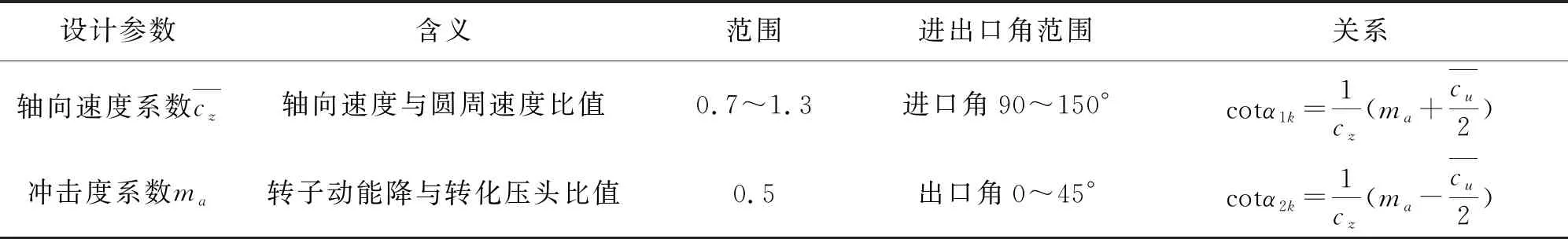

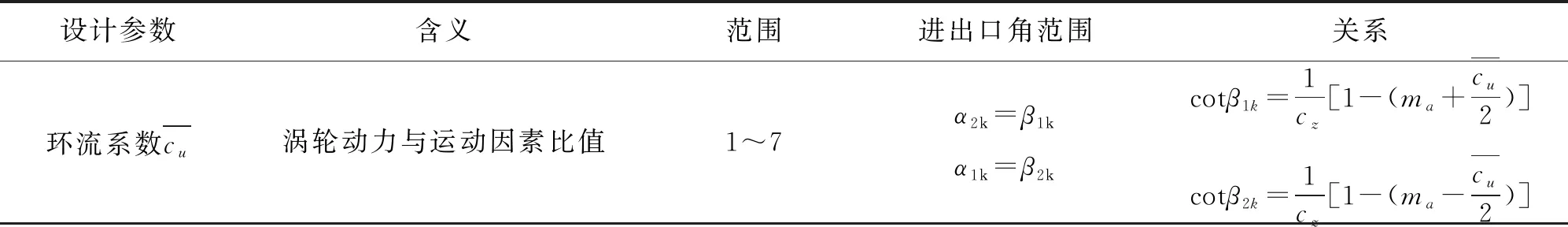

表1 涡轮叶片设计参数含义、取值范围及其与进出口角关系

续表1

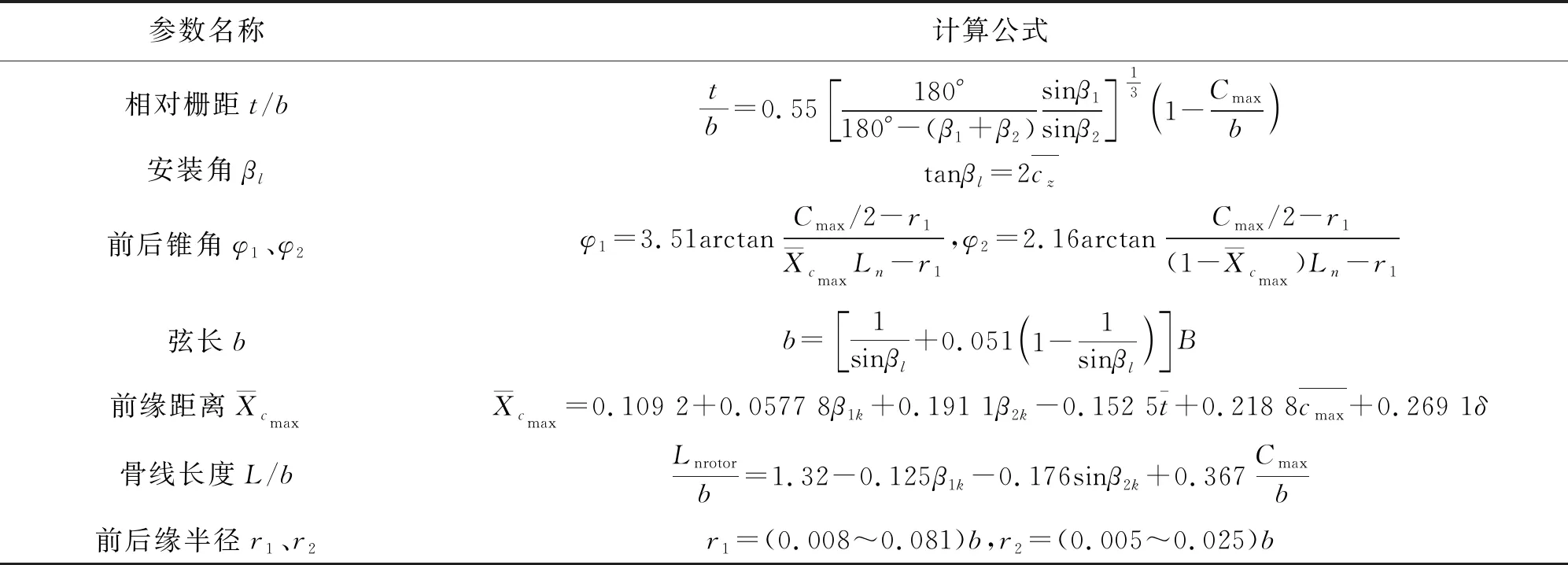

涡轮叶片的进口角、出口角和3个设计参数初步确定之后,按照表2计算常规涡轮级叶片重要参数。依据表3重要参数的取值范围表核实重要参数取值范围(对于小尺寸涡轮可能不符合),最后依据不同的造型方法确定叶背叶盆的型线(造型这块后面详述),这样常规涡轮级的定转子叶片方案就被初步确定下来。

表2 常规涡轮级重要参数计算公式[11]

表3 常规涡轮级叶片重要参数初值选取

涡轮叶片设计参数的选择直接影响涡轮叶片的输出特性(转矩、功率、压降与涡轮转速的关系,这几个特性参数也是涡轮钻具钻进过程中最重要的几个参数),因此需要根据性能要求合理的选择设计参数。按照流动理论,常规涡轮级转矩与转速呈线性关系(存在最大制动转矩,涡轮钻具被憋停时的转矩),功率及压降与转速呈抛物线关系(存在最优转速,使涡轮叶片功率最高),如式(1)。

(1)

式中:Mi表示转矩,Ni表示功率,Δpi表示压降,z表示常规涡轮级的个数,ρ表示钻井液的密度,Qi表示钻井液的排量,ηv表示效率,R表示流道中截面半径,D表示流道中截面直径,F表示流道截面积,φ表示由于叶片导致的流道收缩系数,α1k和β2k分别为叶片进口角和出口角,n表示涡轮级的转速。

2) 制动涡轮级的设计理论。

制动涡轮级安装角30°≤β≤150°,叶片厚度和节距(或叶片个数)建议参考常规涡轮级进行调整。制动涡轮级属于结构简单的直叶片,与常规涡轮级设计方法不同,不用考虑轴向速度系数等设计参数,设计相对简单。按照涡轮叶片的圆柱层无关假设和进出口速度三角形理论,单级制动级输出特性如式(2),其与安装角和转速有直接关系。

(2)

1.2 涡轮叶片的造型理论

单个涡轮叶片由头部圆弧、尾部圆弧、叶背型线及叶盆型线构成,涡轮叶片的造型主要是叶背和叶盆曲线(头部及尾部圆弧通过设计理论确定),造型方法主要包括三圆弧(叶盆单圆弧、叶背双圆弧)、五圆弧(叶盆双圆弧、叶背三圆弧)、抛物线、双纽线、双曲螺线造型、三次多项式、五次多项式及高次多项式等,后来又发展了B-spline(B样条)曲线、NURBS(非均匀有理B样条)曲线及样条差值曲线等等。由于小尺寸涡轮径向通道尺寸小,三维弯曲叶片会导致损失过大,因此本文中设计涡轮径向直叶片。

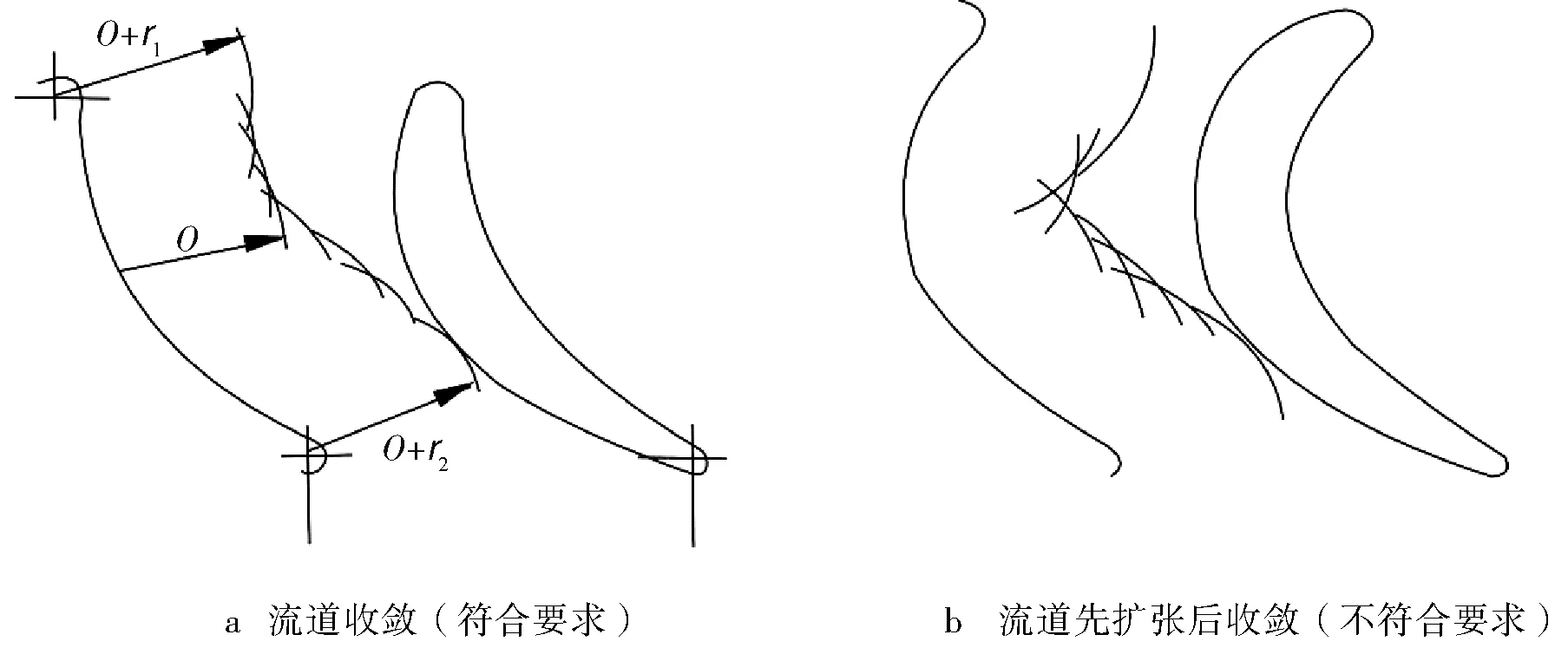

叶片型线要保证光顺性能(不同型线连接点出保证相切),还要保证流道连续收敛而不扩张[12-13](将叶盆型线所有点做半径为喉部长度的圆,做这些圆的渐近线,渐近线上点到叶背上同一高度距离要变小),如图3。

图3 涡轮定转子叶片流道收敛性判别

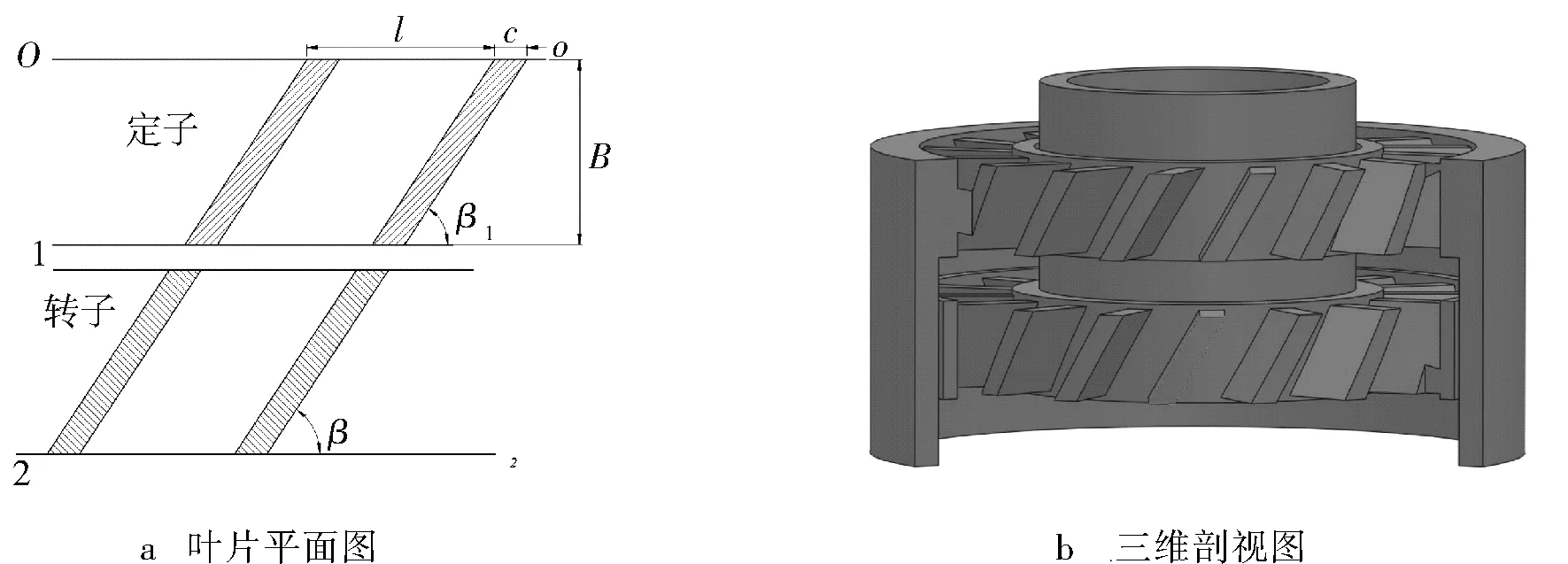

制动涡轮级造型相对简单,叶片型线都是直线,如图4。

图4 制动涡轮级叶片造型

在涡轮叶片的基本尺寸确定下来后,结合涡轮叶片的设计理论,进行轴向速度系数、环流系数、冲击度系数等3参数的确定,计算出叶片的进出口角,结合叶片的进出口角,根据理论公式确定涡轮叶片的输出性能,初步判断符合输出性能要求后,再确定其余重要参数。根据涡轮叶片的造型理论进行叶背叶盆曲线的造型设计,这样单个涡轮级就设计出来了。涡轮叶片都是通过失蜡精密铸造的,工艺复杂、成本高,只有设计出最优方案才能够进行失蜡精密铸造,因此本文采用成本低、准确度高的数值模拟方法对设计出的方案进行优选。

2 ø73 mm涡轮叶片方案设计

ø73 mm涡轮叶片的基本尺寸确定(叶片环形流道内径为ø34 mm、流道外径为ø51 mm)后,本文中根据涡轮叶片的设计及造型理论设计了3种常规涡轮级方案和5种制动涡轮级方案。

2.1 常规涡轮级方案设计

依据涡轮叶片的造型及设计理论,设计出3种常规涡轮级方案,方案的设计参数如表4。

表4 常规涡轮级3种方案涡轮叶片设计参数

3种方案的型线对比如图5,3种方案都采用高次多项式造型:常规方案一叶背六次多项式,叶盆五次多项式;常规方案二叶背七次多项式,叶盆六次多项式;常规方案三叶背和叶盆都是五次多项式;三种方案流道均是收敛的。需要指出的是,小尺寸涡轮叶片在设计过程中,一些参数会与表3的公式计算及表2的初值选取不符;叶片型线与进出口角具有同等重要的程度,影响叶片的输出性能。

图5 常规涡轮级3种方案叶片形状比较

2.2 制动涡轮级方案设计

共设计5种制动级涡轮叶片方案,如图6。

图6 制动涡轮级5种方案叶片形状比较

5种制动方案的基本尺寸与常规方案三的基本尺寸相同,叶片数都是16个,叶片厚度都是2.332 mm,区别在于安装角不同,5种制动方案的安装角分别为150、135、120、60、45°。

3 涡轮叶片性能的计算方法

涡轮叶片定转子基本尺寸、进出口角和设计参数确定后,可以根据工况初步估算涡轮叶片的输出性能。但叶片型线对涡轮叶片的输出性能的影响同样不可忽视,这方面的影响并没有在公式中体现,因此,需要通过试验和数值模拟的方式来进行计算。室内试验主要是测试已加工成型的涡轮叶片的性能[14],这部分不进行阐述。下面主要阐述涡轮性能参数计算的数值模拟方法。

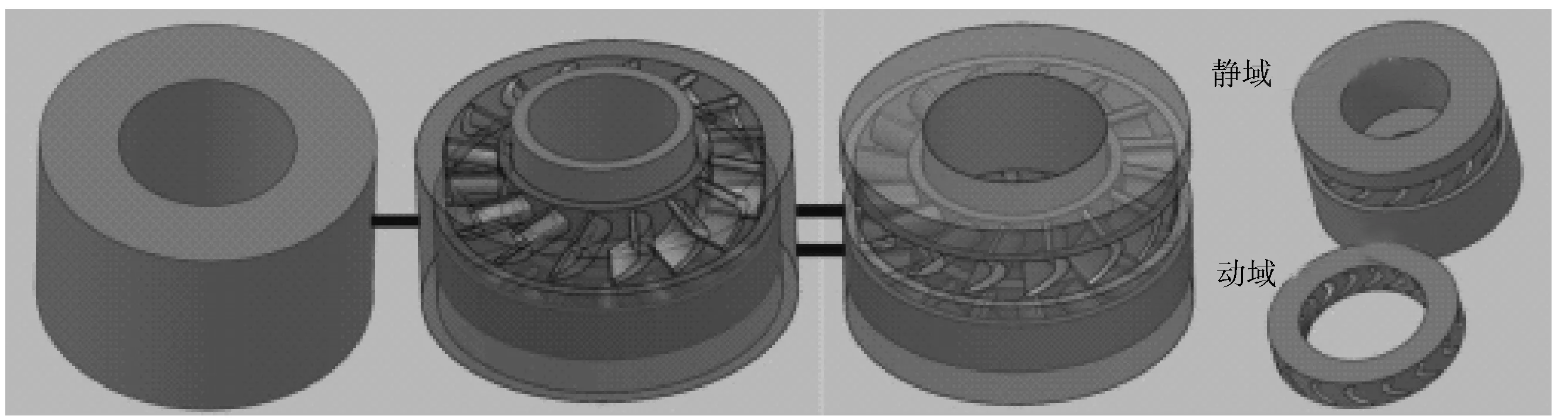

3.1 涡轮级流体域建模及网格划分

使用Solidworks软件对涡轮定转子叶片进行建模,采用布尔运算的方式建立起单个涡轮级的流体域,将动域(转子旋转部分区域)和静域(定子不转部分)分隔开,如图7。

图7 涡轮叶片流体域建模

由于单级定转子有多个涡轮叶片,这里采用曲面分割的方式,截取单级定转子中1个叶片(如图8),这样在划分网格过程中会将网格划分的更加精细,对叶片型线的逼近也更加精确。

图8 单级涡轮叶片曲面分割后建立的单个叶片流体域

采用高质量六面体网格将单个叶片流体域进行网格划分(如图9),对叶片附近进行加密,曲面分割部分用周期面设置,动静域分割部分用交界面设置,将划分后的网格组合起来。

a 单个周期域网格

网格划分的好坏直接关系计算结果的准确性,一定要尽可能提高网格划分质量。关于网格划分有一系列技巧以及算法[15],这里不再赘述。

3.2 涡轮级数值模拟方法

由于数值模拟方法节省了大量的试验,因此在设计中被广泛应用。但数值模拟需要与试验相结合,保证与计算的工况相适应。稳态下的SST(Shear Stress Transport)算法能够较好地捕捉流场细节,具有较高的准确率,因此对于ø73 mm小尺寸涡轮叶片,本文选用该算法,其模型如式(3)所示[16-17]。

(3)

关于上述微分方程的各个参数的含义,建议参考相关的文献,这里不做详述。数值模拟就是对上述6个微分方程进行离散化,然后对应到划分的流体域网格,每个网格有6个未知数(1个压力,3个速度,湍动能和漩涡特征频率,正好与离散后的微分方程封闭),列出关于网格未知数的代数方程组,迭代求解方程组得到整个流场的特性。

对于ø73 mm小尺寸涡轮叶片,具体的数值模拟设置为:入口总压0.5 MPa,出口流量5.5 L/s,使用纯水作为流体介质;动域与静域之间采用interface设置;设置1∶1周期面,算法采用SST模型;叶片粗糙度设置为12.5,其余设置为3.2,常规涡轮级分别设置转速0、1 000、1 200、1 400、1 600、1 800、2 000、3 000、4 000、5 500和6 500 r/min;制动涡轮级设置为1 000、1 500、2 000、2 500、3 000、3 500和4 000 r/min;计算转矩、压降、功率和效率并观察流场细节。

使用上述方法对已经有试验参数的ø127 mm的涡轮进行测绘、建模、网格划分及流场模拟,所得的转矩、压降和功率都与试验数据相近(12 L/s流量下,模拟单级制动转矩为3.6 N·m,试验数据为3.7 N·m;850 r/min时模拟工作转矩为1.92 N·m,试验数据为2.0 N·m,误差都不超过4%),因而可作为ø73 mm涡轮级方案优化对比的依据。

4 ø73 mm涡轮叶片方案优选

4.1 常规涡轮级方案优选

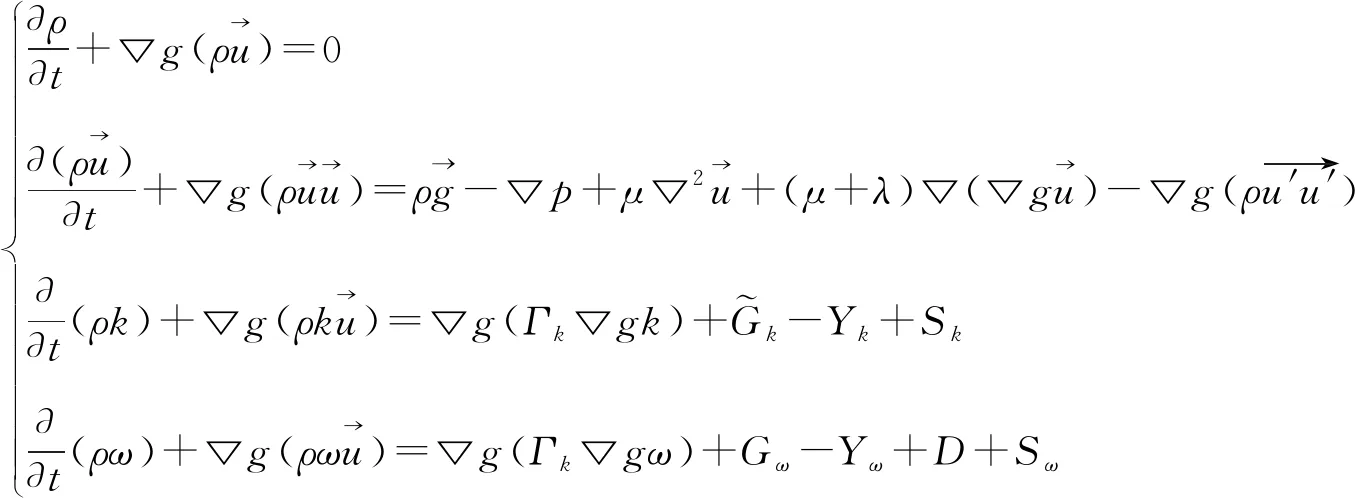

针对常规涡轮级3种方案进行数值模拟和对比分析,得出3种方案的总压力损失分布云图(如图10)和特性对比图(如图11)。

图10 3种常规方案(2 000 r/min)总压损失云图对比

图11 常规涡轮级特性对比

从3种方案的损失分布云图和输出特性对比中,可以看出涡轮叶片的型线直接影响涡轮叶片的损失分布和输出性能。结合3种方案的输出特性,3种方案均能满足输出性能要求,在这里选用效率最高、压降最低的方案三作为常规涡轮级的最优方案。

4.2 制动涡轮级方案优选

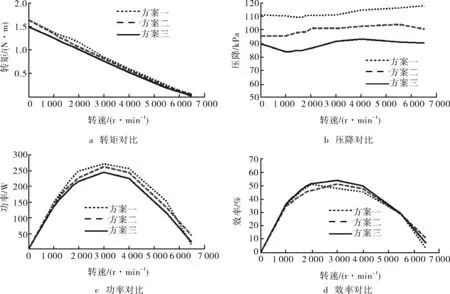

针对制动涡轮级5种方案进行数值模拟和对比分析,得出5种方案的特性对比图(图12)。

图12 制动涡轮级特性对比

结合5种制动方案的输出特性,选用压降最低、功率适中和转矩满足要求的制动方案三作为最优制动方案。

5 ø73 mm涡轮节结构设计及方案优选

ø73 mm常规涡轮级空转转速和工作转速高,钻头容易磨损,一趟下钻的进尺和纯钻时间要比不带涡轮的转盘钻井低。制动级输出转矩与常规级输出扭矩方向相反,可以使主轴的转速降低,能够较大程度提高涡轮钻具的进尺和纯钻时间。因此,设计若干级数的常规涡轮级和若干级数的制动涡轮级进行复合设计,满足现场使用要求。

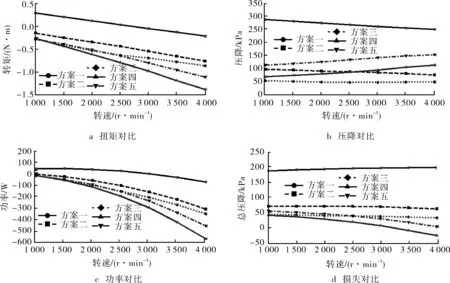

给出下面5种方案:方案一:126级常规方案三+10级制动方案三;方案二:126级常规方案三+15级制动方案三;方案三:126级常规方案三+20级制动方案三;方案四: 126级常规方案三+25级制动方案三;方案五:126级常规方案三+30级制动方案三。五种方案的输出特性如图13。

图13 5种涡轮节设计方案输出特性对比

通过对ø73 mm涡轮的压降、转矩和功率特性要求的分析,推荐使用126级常规方案三和15级制动方案三(涡轮节方案二)作为ø73 mm涡轮钻具的涡轮节部分。涡轮节推荐方案输出性能:在流量5.5 L/s,工作转速1 500~2 500 r/min时,输出转矩为109~140 N·m,平均压降为11.5 MPa,输出功率为20.9~26.6 kW,效率为0.40~0.45。空转转速为5 800 r/min,比常规涡轮级方案三的6 660 r/min要低很多,制动转矩为185.5 N·m,符合性能要求。

6 结论

1) 系统总结了涡轮叶片设计方法,依据设计理论和造型理论,可对任意尺寸的涡轮钻具叶片进行优化设计。对于小尺寸涡轮,一些结构参数会与重要参数公式计算不同,理论计算会与模拟计算结果有偏差,叶片型线对涡轮叶片的输出性能的影响同样不可忽视。

2) 通过理论分析及数值模拟,对常规涡轮级及制动涡轮级进行方案优选,得出常规方案三和制动方案三作为ø73mm小尺寸涡轮定转子叶型的最优方案。

3) 通过对ø73 mm 5种涡轮节方案进行优化设计,126级常规方案三和15级制动方案三是ø73 mm涡轮节最优设计方案。该方案在流量5.5 L/s,工作转速1 500~2 500 r/min时,输出转矩为109~140 N·m,平均压降为11.5 MPa,制动转矩为185.5 N·m,达到了深部小井眼钻探对涡轮钻具的输出性能要求。