汽车外观建付倾向管理体制探索与实践

吴 哲

(天津一汽丰田汽车有限公司 天津 300457)

0 引 言

汽车外观可见部品及钣金覆盖件之间的间隙及面差构成了汽车外观建付。外观建付品质的好坏可以直接反映汽车整体制造精度水平,代表了整车制造厂的品质保证能力。用户第一眼看到的就是汽车外观建付部分,间隙不均匀、间隙左右两侧不对称、局部面差大等不好的视觉效果会直接影响用户购车心情。不好的建付品质还有可能导致行驶过程中产生风切音、震动音,严重影响驾驶体验。秉承丰田精益生产理念,削减不增加价值作业(检查作业)实现成本递减。以实现建付免检为目标提出汽车建付倾向管理课题,充分体现敢于挑战、持续改善以及团队合作的精神。本文旨在以此课题为契机,持续提升企业精益管理水平和市场竞争力。

1 现生产流程管理方法存在的问题

图1 展示汽车生产流程,接下来将从公差设定理论依据及流程管理两方面细化分析存在的问题点。

图1 汽车建付保证点位和流程图Fig.1 Guarantee point of vehicle gap & flush and flowchart

图1 中的各个点位均按照所属工程规格要求管控,但是仍有建付不良流出到检查线,其中有2个原因:

一是各点位均是按照规格上下限进行抽检管控而不是全检管控,如果工程能力不足就可能有不良品流出到后工序,如图2所示,阴影部分就发生了不良品流出。尽管中央值矫正及工程能力提升是需要做的,但不良已经发生并流出了,这是客观事实。

图2 工程能力正态分布图Fig.2 Normal distribution of engineering capacity

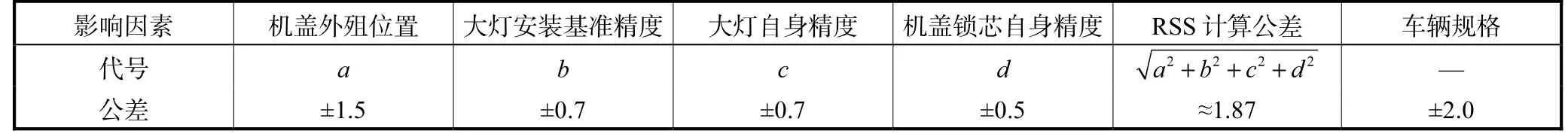

二是汽车建付规格设定并不是各个影响因素(部品、车体等)规格的简单加和,而是其平方和后再开平方(表1)。

表1 机盖与大灯间隙公差计算Tab.1 Calculation of gap tolerance between hood and head lamp

影响机盖与大灯间隙一共有以下4个因素:焊装机盖安装后外形线精度;大灯安装基准精度;大灯部品自身精度;机盖锁芯自身精度。

从表1可以看出,各影响因素如果均按照设计公差上下限管控,则累计后计算值非常接近汽车规格,很可能出现规格超差的情况,即发生了建付不良。

1.1 车调工程保证度问题

车调工程作为汽车进入检查线的最后一道工序,保证度高低是衡量此工程能力的一个重要指标。现阶段的做法是作业者几乎要对汽车的所有外观建付部位均进行确认,必要时再进行调整或申告,而根据生产节拍,作业时间是固定的,这样会经常造成确认不足导致不良流出到检查线。

1.2 各工程间联络体制问题

由于生产流程是一贯制直到汽车出荷,会出现以下问题:

①车调确保工程发现不良倾向时只是做到了努力调整,或者无法调整时向检查工程申告,而并未向前工程,即焊装W/B(白车身)出荷工程去反馈。这样就导致不良信息没有及时传递到相关部署,造成对策不及时。

②线下完成车精度抽测结果有不良或者不良倾向时没有及时向车调确保工程展开,导致车调确保工程不清楚自己的作业已经有遗漏,造成作业改善不及时。

③焊装W/B(白车身)出荷工程测定发现W/B出荷前某部位有不良或者倾向时只是自己内部进行了改善,并没有将信息及时向车调确保工程展开,导致车调确保工程并没有特别着重确认不良部位,有可能导致不良流出到检查线。

2 理论方法改善方案

如图3所示,根据车身设计构造,明确影响车身骨骼精度重点G品以及制定其管理范围,要求外协厂家日常倾向管理。如图4所示,根据汽车外观建付部位,明确影响完成车建付的重点部品、重点部位管理范围,依赖外协厂家日常倾向管理。

图3 某G品精度倾向管理曲线Fig.3 Precision tendency management curve of a product G

图4 某A品精度倾向管理曲线Fig.4 Precision tendency management curve of a product A

如图5所示,以某车型车体精度管理的一部分为例。明确重点部位(包括重点A部品安装基准,车体骨骼重点基准孔等)根据理论正寸值或重量预留量正寸值对车体精度定期(1台/周)Vec测定,确保重点部位满足70%公差。

图5 某车型车体精度管控表(部分)Fig.5 Precision control table of a car body(part)

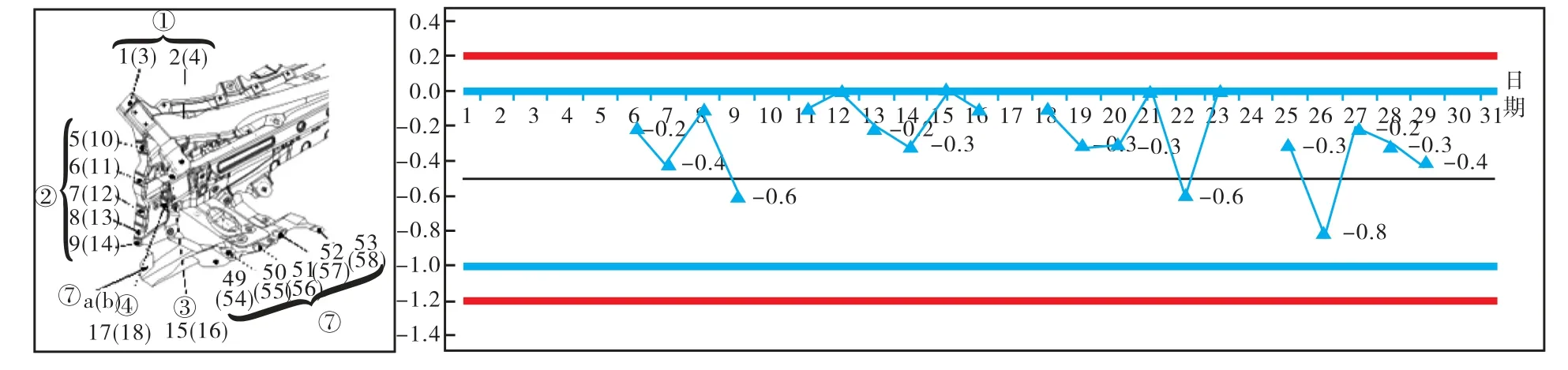

根据车体出荷品标,选定能看出整体倾向的代表性部位,并对这些部位进行定期(2台/d)测定。按照70%公差倾向管理,连续3台相同部位超出70%公差则需要结合完成车状态决定是否进行改善。图6所示就是某车型W/B出荷测定点部位及倾向管理图的一部分。

图6 某车型W/B出荷建付倾向管理图Fig.6 Tendency management chart of W/B gap & flush

根据车型特征,找出可动部(四门两盖)及间隙设计正寸值小的(小于1.5 mm)部位作为车调工程全数保证部位。因为首先可动部的建付调整基准基本均在周边钣金或部品上,所以必要时需通过调整锁扣位置等将其基准部调零,以保证可动部尽量接近正寸位置,这样理论上其他部位也就接近于设计正寸,出现不良概率也会降低。其次,设计正寸值小的部位容易发生干涉,而干涉后的汽车经过长时间行驶,震动会导致干涉部的钣金掉漆造成生锈等严重问题。

综上,制作了车调工程必须保证项目清单。而清单外部分由于部品及车体的保证度很高,因此发生不良概率极低(接近于零)。

对线下完成车进行建付抽测(2台/d),按照80%公差实施倾向管控,连续3台相同部位超出80%公差(未超出100%工厂)则需要进行问题点登录,并按照规定进行快速联络、确认、改善。如图7为某车型的建付抽测倾向管理图。

图7 某车型建付倾向管理图Fig.7 Tendency management chart of gap & flush of a vehicle model

3 理论创新点及取得成果

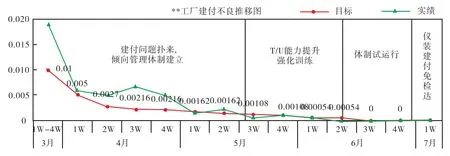

汽车建付品质提升,持续达成“0”不良,见图8。减少检查项目,降低检查工数,实现检查线建付免检,见表2。减少2名检查员,人工成本每年可以节省约40万元人民币。育成检查课检查员2人、焊装精度解析人员2人,并提升了车调线保证度。

图8 检查线建付不良率推移图Fig.8 Chart of defective rate of inspection line

表2 检查线全检项目低减数量汇总Tab.2 Sum of reduced quantity of full inspection items of inspection line

运用质量5大工具之一的SPC控制图的方法,对重点G品、A品、车体、整车的精度及建付的异常趋势实施倾向管控,及时消除异常,确保过程稳定。首次提出重量变化预留量理念,对车体重点部位实施目标值管控。另外通过各工程间的快速联络、快速对应体制及倾向问题点跟踪机制,可实现在汽车某部位有超差倾向时可及时发现、及时解决,将问题消灭在萌芽中。

首次提出汽车建付倾向管理体制的概念,并将这个概念贯穿于汽车制造的所有关键环节。这种做法还可以有效打破各车间之间的壁垒,极大地提升沟通效率及问题解决效率,实现从供应商到制造再到检查三位一体式汽车建付保证体制。■