一种福祉车轮椅约束系统固定装置安装部的耐久性试验方法

贵 琳,刘 雨龙,長 岡宏

(一汽丰田技术开发有限公司 天津 300462)

0 引 言

福祉车一词来自于日本,主要是指行动不便人士可以直接方便上下的车辆,在日本以及一些欧美国家被广泛应用,但在中国,福祉车的发展才刚刚起步。大多数普通人是通过2008年北京举办第29届夏季奥运会时,北京市政府购入的一批“特殊车辆”才知道了福祉车。20世纪90年代以来,中国人口老龄化进程加快,推测到2050年80岁以上的老年人总数将达到1.08亿人,失能老人的总数将达到9 750万人。另外,中国残障人士数量也十分庞大,截止2020年2月,大约有8 500万人,约占总人口的6.21%。随着我国政府对于无障碍建设与辅助器具供应和适配服务的支持力度不断加大,人们对福祉车的使用需求也逐渐加大。

为了更好地服务北京冬残奥会,一汽丰田开发了一款带有电动举升装置的福祉车。作为面向公共交通部门的福利车辆,这款车辆内部没有台阶,轮椅可以直接上下车,且有轮椅停靠的专用位置、轮椅及其乘坐人员的专用约束系统。像传统汽车的座椅一样,轮椅约束系统是保障乘员在汽车行驶过程中安全性的主要装置之一,因此,对其固定装置的安全性、耐久性等方面的验证至关重要。这一方面也是丰田品质的保障,故在开发过程中,需要评价其耐久性能是否满足全生命周期的要求。

但现行的评价标准大多是关于轮椅约束系统的静态测试及冲击评价要求,缺少其固定装置车身安装部的耐久性试验方法。为保证车辆在奥运会服役期间安全运行,以及奥运会后的长期使用,开发人员尝试设计了一种试验方法。同时,为节约成本、缩短开发周期,仿真分析与试验手段相结合的模式也在本次开发中充分应用。

本文结合一汽丰田的该款车型,对一种评价福祉车轮椅约束系统的固定装置(以下简称固定装置)安装部耐久性试验方法进行整体论述。

1 用户模拟——工况把握

1.1 用户实际使用情况模拟

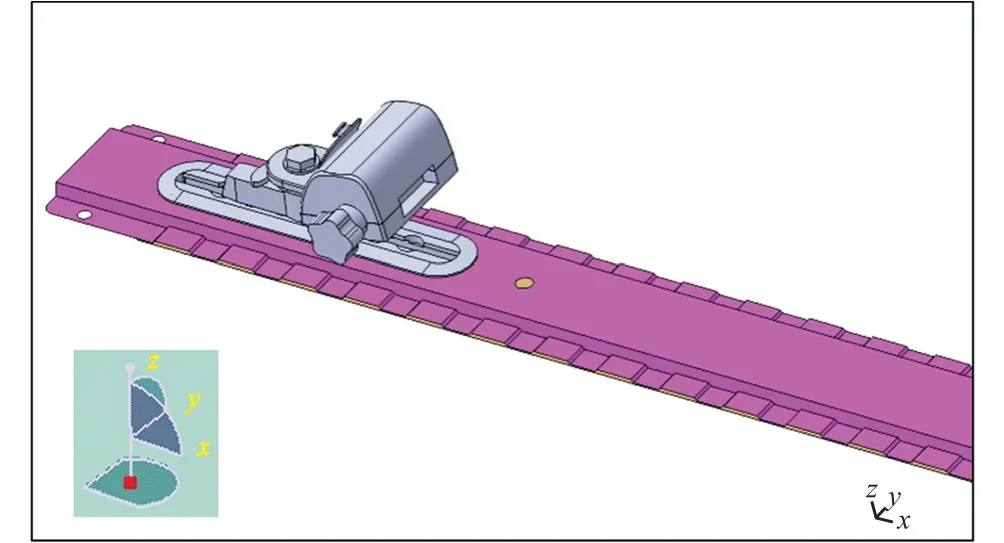

根据车辆布局,同时可满足4名乘坐轮椅的残障人士乘车,使用约束系统时,拉出挂钩挂在轮椅的坚固且适合的位置后,锁紧拉带即可。如图1所示。

图1 轮椅固定装置使用状态示例Fig.1 Example of using status of wheelchair fixator

1.2 工况分类与选定

使用工况分类的相关因素有3个,固定装置导轨的安装位置、轮椅在4个固定装置范围内的停放位置以及用户的轮椅种类。

1.2.1 固定装置导轨的安装位置

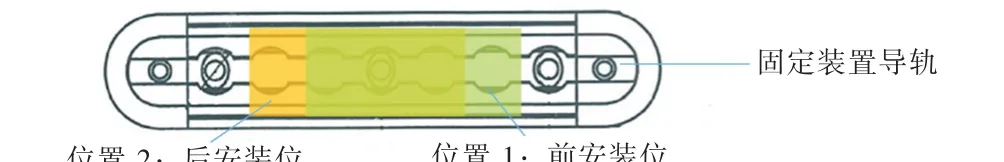

如图2所示,每个导轨上有前、后2个位置供固定装置连接使用。

图2 前、后安装位置Fig.2 Front and rear mounting positions

1.2.2 轮椅停放位置

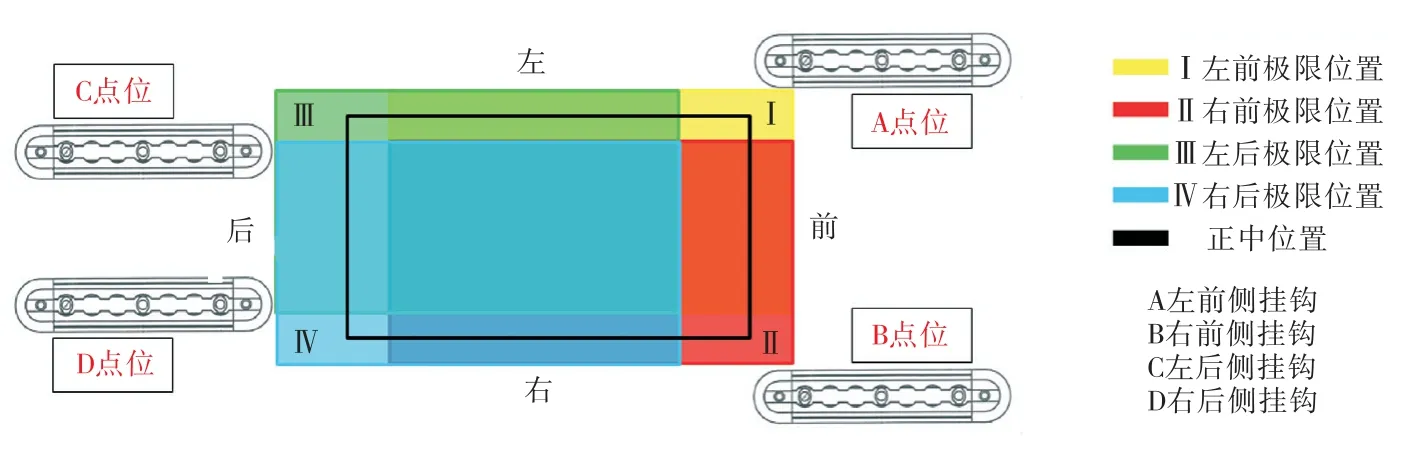

如图3所示,在前后4个固定装置所限制的范围内,轮椅可任意停放,其极限位置有4种。考虑左右对称的情况,本次选择左侧(Ⅰ左前极限位置&Ⅲ左后极限位置)进行测量。

图3 轮椅停放极限位置Fig.3 Wheelchair parking limit positions

1.2.3 用户轮椅种类

根据用户使用的轮椅种类不同,挂钩可用的固定位置数量会有不同。如图4所示,图中轮椅前侧有2个位置可供固定使用。故本次工况划分时,不考虑此影响因素。

图4 轮椅上固定位置示例Fig.4 Examples of fixed positions on wheelchair

1.3 实际数据测量

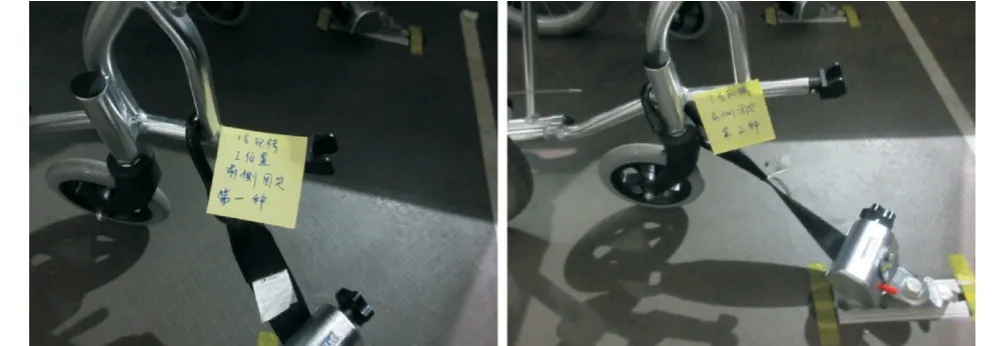

利用厂内现有的轮椅,测量不同工况下实际使用中的固定装置拉带的角度。分别测量每根拉带中轴线与水平面和竖直面的夹角。如图5所示,使用角度测量工具进行测量。

图5 角度测量示例Fig.5 Examples of angle measurement

1.4 结果汇总

以一号轮椅为例,测量结果汇总记录如表1所示。

表1 测量结果整理示例Tab.1 Examples of measurement results

2 仿真分析——试验条件选定

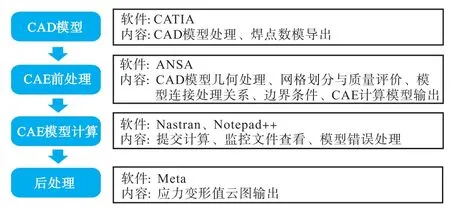

为尽可能缩短开发周期及节约人员工时,通过CAE分析的形式,选定16个固定装置中受力条件最恶劣的位置,进行实车评价。整体分析流程如图6所示:

图6 CAE分析流程示例Fig.6 Example of CAE analysis process

2.1 模型制作及分析位置选定

通过对车架结构进行分析,选出1-A、1-B及3-C3处位置进行分析,其中前两处焊点较少,后1处钣金较薄,都是强度较弱的位置。在模型制作过程中,主要考察部位是固定装置导轨与车身之间螺栓连接处,所以对其他接触条件进行了简化。固定装置简化模型如图7所示。

图7 CAE解析模型Fig.7 Analytical model of CAE

2.2 解析入力及目标值

2.2.1 解析入力

以固定点1-A为例,根据实际测量的极限位置Ⅰ和Ⅲ的数据,在左右对称的基础上,可以得到极限位置Ⅱ和Ⅳ的数据,结果如表2所示。

表2 固定点解析入力示例Tab.2 Example of analytic force of fixed point

2.2.2 目标值

根据车辆全生命周期以及用户使用方式设定实验频率及回数,通过对车辆行驶过程的分析得出车辆制动时所产生的加速度较大,再根据S-N曲线得出CAE目标值220 MPa。

2.3 仿真模型解析

2.3.1 模型及约束条件

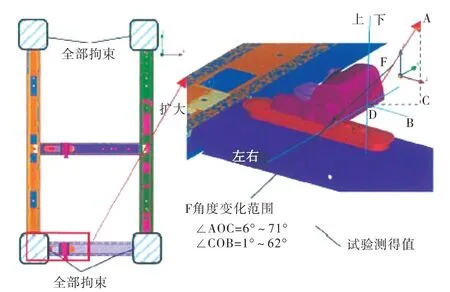

固定点的模型如图8所示,约束条件均为全部约束。

图8 固定点1-A模型及约束条件Fig.8 Fixed point 1-A model and constraints

2.3.2 各固定点应力结果

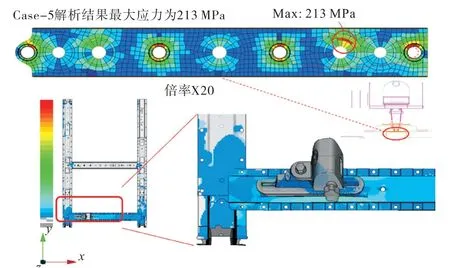

使用计算软件NASTRAN2018进行分析计算,结果可以得出,在Case-5工况下,安装部产生的应力最大,条件最为严苛。

2.3.3 应力结果解析

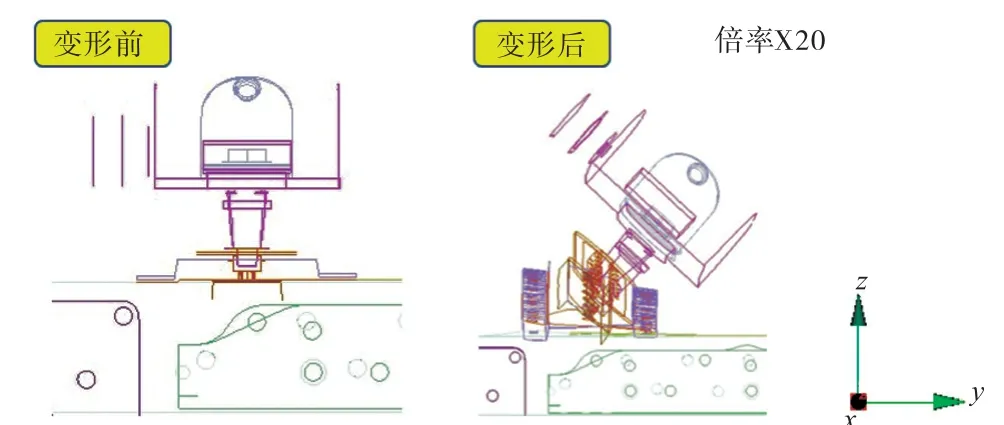

从图9可以看出螺栓连接处的应力分布情况。Y向变形时,发生扭转力矩,螺栓处产生应力集中,放大20倍率后,可以看到其变形趋势,如图10所示。

图9 固定点1-A应力结果云图Fig.9 Cloud chart of fixed point 1-A stress result

图10 固定点1-A-Case-5应力变形趋势Fig.10 Stress and deformation trend of fixed point 1-Acase-5

产生的最大应力为213 MPa,均在目标值220 MPa范围以内。所以,从仿真结果可以得出,轮椅固定装置与车身安装部的疲劳强度没有问题。

综上所述,经过CAE仿真分析,为实车试验选定的最终试验工况为Case-5,条件为固定点上下角度46°,左右角度62°。

3 耐久试验——实车确认

在把握了仿真分析的结果后,最终还要进行一轮实车上的耐久试验。以上述筛出的工况为试验条件,循环往复目标回数后,检查固定装置与车身安装部的损伤情况,最终判断其耐久性是否满足开发要求。

3.1 试验准备

试验准备工作主要包括被试车辆整备、试验设备及治具搭载、试验条件设置。为了尽量避免其他因素的影响,应选择与最终车辆状态一致性最高的车辆,尤其是评价部位的结构。按照评价需求,对车辆进行整备。同时,应尽可能再现条件状态,考虑空间、重量、频率等因素,选择适合的施加载荷的设备,并通过适合的方式将设备与治具等稳定的固定,以防在试验过程中出现晃动等问题,影响试验结果精度,甚至造成安全问题。最后根据仿真分析的结果,在实车上再现评价工况下的状态,即将拉带的角度设置到上下角度46°,左右角度62°。

3.2 试验过程和注意事项

试验准备工作完成后,开始施加条件载荷至目标寿命。

在试验过程中,应注意观察被试件的状态,一旦发生破损等不良现象,应及时停止试验,并针对发生现象进行下一步分析。

3.3 试验结果及结论

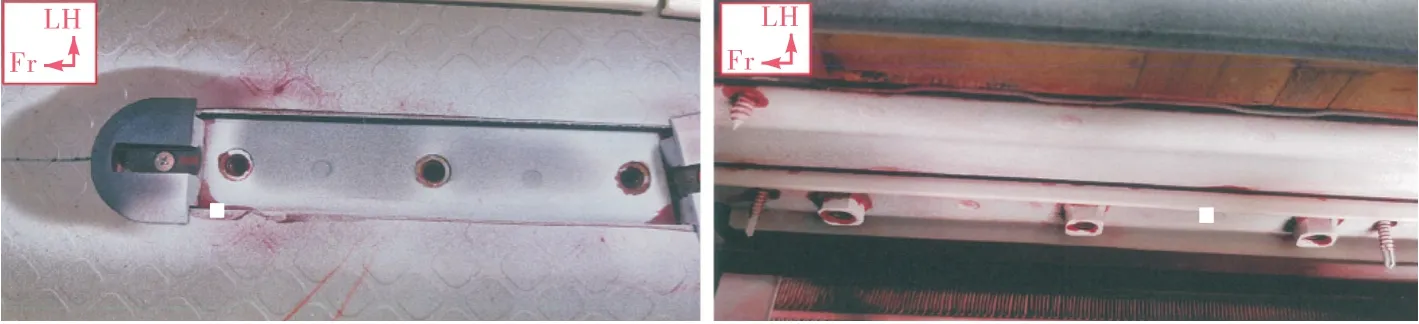

如图11所示,实车确认的结果与CAE分析一致,固定装置与车身安装部满足目标耐久性能。

与仿真分析不同,实车评价的结果更加直观,比如有无断裂、破损等,是否可以正常使用,再比如经过特殊处理可以看到钣金是否有裂纹。一方面,可以判断安装部的结构设计满足强度耐久性能要求;另一方面,通过实车评价验证了仿真分析的可靠性,为之后其他类似的开发评价提供一种新的参考。

图11 固定装置安装部实验结果Fig.11 Experimental results of fixator mounting unit

4 结论及展望

通过实车确认,仿真分析与试验结果一致,验证仿真模型有一定可靠性,且作为分析筛选试验工况的手段,此种方法可以节约大量时间。福祉车的开发在我国才刚刚起步,随着车企向出行服务方向转型的大潮,未来市场可以提供的福祉车种类会日渐丰富,进一步帮助残障人士尽可能地享受社会生活带来的幸福感。■