马铃薯收获农机农艺融合试验

柳国光,王 涛,程林润,张 良

(金华市农业科学研究院,浙江 金华 321017)

0 引言

马铃薯收获环节劳动强度大、人力成本高,实现机械化是马铃薯产业平稳发展的关键因素之一。目前,欧美等发达国家马铃薯收获主要为联合收获机,其功能齐全、自动化程度高,可一次性完成挖掘、分离和装车,经济效益明显,但对马铃薯的种植规模和规范性要求较高,且价格昂贵。我国丘陵地区地块小而分散,不适用联合收获机[1]。我国马铃薯机械化起步较晚,马铃薯机械化收获率低,且分布非常不均,以丘陵山区为主的南方11省马铃薯收获机数仅占全国总数的1.8%,浙江省的马铃薯收获机更少[2]。

针对缺少适用丘陵山区的经济型、紧凑型马铃薯收获机的现状,近年来,我国陆续研制出许多低成本、小型马铃薯收获机。马铃薯收获技术的研究主要集中在挖掘和分离两大部件上,在部分土地平整、土壤沙性较好的马铃薯产区获得了良好的效果,但在浙江省丘陵地区黏性土壤使用时,出现破损率高、明薯率低和运行稳定性差等情况,影响机械收获的效率和质量,农民对机械化收获信心不足[3-7]。浙江省农业生产中普遍存在劳动力成本高和“用工荒”等问题,严重制约了浙江省马铃薯产业的健康发展。本文在分析丘陵山区马铃薯机械化收获复杂环境的基础上,通过农机农艺融合的方法,增强了马铃薯收获机对丘陵山区的适应性,对浙江省马铃薯生产机械化具有一定的促进作用。

1 机械化收获难题

马铃薯收获机在浙江省丘陵山区应用时,最常出现的问题为四轮拖拉机牵引力不足熄火,需要提起后挂收获机重新启动,使得作业不连续,有时甚至出现完全无法作业的情况。其次,挖掘深度不易控制,挖掘过深时,挖出的土壤较多,薯土分离不彻底,明薯率较低;挖掘过浅时,挖掘刀容易割破马铃薯、降低品质。最后,拖拉机容易压上地垄使悬挂的收获机倾斜,造成明薯率低和破损率高同时出现的情况。

浙江省马铃薯机械化收获的主要难题是收获机稳定性差和作业效果不理想。

1.1 原因分析

浙江省马铃薯机械化收获稳定性和作业效果都不理想的主要原因除了现有收获机的设计主要针对平原地区外,还受浙江省丘陵地区马铃薯种植农艺的影响。

1.1.1 稳定性影响因素

马铃薯收获机稳定性差主要表现在拖拉机牵引力不足导致熄火,无法作业。牵引力不足有2种情况:一是挖掘深度过深,阻力过大,超过拖拉机的输出动力;二是出现土壤壅堵情况,牵引阻力大幅上升。挖掘过深主要是由于马铃薯种植深度不一致,为尽可能减少破损,作业时主动加大挖掘深度,在垄高沟深或土壤湿度较大的地方会出现阻力过大情况。土壤壅堵的主要原因:一是浙江省马铃薯种植地块黏性土壤较多,当土壤的黏性较大时,土薯分离装置筛土比较困难;二是人力成本较高,马铃薯收获前的茎叶、杂草和地膜去除人工投入不足,导致收获机作业环境不规范。黏土、杂草、藤蔓和残余地膜等非常容易造成土壤壅堵,并导致拖拉机牵引力不足而熄火。

1.1.2 作业效果影响因素

马铃薯机械化收获作业效果不理想主要表现在较高的破损率和较低的明薯率。研究表明,大约70%的马铃薯机械损伤来自收获环节,严重影响马铃薯的品质[8-9]。主要原因有2个方面。一是由于田块不方正,在马铃薯播种时地垄弯曲情况较多,或者拖拉机轮距和垄距相差较大,机械收获时拖拉机容易压上一侧的种植地垄,导致收获机挖掘铲倾斜,在单垄双行种植模式下会导致同1垄2行马铃薯中的一行挖掘过浅破损加剧,另一行挖掘过深明薯下降。二是浙江地区马铃薯播种后经常出现雨水天气,黏性土壤下的地垄在雨后会坍塌变形,除部分地垄高度发生变化外,一些地方还会出现蹋土将垄沟填没的情况,导致收获时拖拉机的左右两侧轮胎接触地面的高度不一致,垄沟底与地垄顶的距离也不一致,使得收获机作业时挖掘铲和地垄相对位置发生变化,导致挖掘深度很难保持一致,挖掘过深时,明薯率降低,挖掘过浅时,破损率上升。

1.2 解决方法

由上述可知,导致浙江省马铃薯机械化收获难的主要原因是黏性土壤作业阻力大、浙江省特殊环境下挖掘深度被动变化、作业过程中拖拉机压垄导致的挖掘铲倾斜及收获机作业环境不规范4个方面。因此,在一定程度上实现挖掘深度控制、避免拖拉机压垄、优化收获机参数解决黏性土土薯分离和规范马铃薯收获作业环境即可在一定程度上解决上述问题,提高马铃薯收获机的使用效果。

针对上述收获机左右倾斜和挖掘深度起伏问题,可通过增加电液控制系统来自动调平和控制挖掘深度[10-12]。针对壅堵问题,可采用两级薯土分离机构,但会大幅增加收获机的制造、使用和维护成本,不符合浙江省马铃薯种植的实际情况[13]。可见,单纯提升收获装备技术并不能解决浙江省马铃薯机械化收获的难题,反而会给种植户带来更大的成本负担。因此,在不大幅改动马铃薯收获机的基础上通过马铃薯农机农艺融合来优化马铃薯收获作业条件更为简单易行,同时还可兼顾效益[14]。

2 农机农艺融合技术

2.1 浙江省马铃薯种植情况

首先,浙江省马铃薯主要种植区域集中在丘陵地区,地多人少,且土地不集中,加上人力和土地成本较高,面对其他马铃薯产区的竞争力不强;单个主体的种植面积都比较小,规模效应不明显,对机械成本承担能力较弱,无力购买配置高端技术的收获装备。其次,为便于小地块作业,浙江省多采用小型收获机,装备改进空间小。最后,由于浙江市场经济发达,农村中青年基本进入城市打工,农业从业人员以老年为主,只能适应简单的机械操作。因此,经济、实用的马铃薯农机农艺融合技术是解决马铃薯收获难题的最优选择。

马铃薯收获农机农艺融合是在不影响马铃薯产量和品质的前提下,通过收获机和马铃薯生产农艺的相互协调来规范马铃薯收获的作业环境,提升马铃薯机械化收获的作业效果。马铃薯收获农机农艺融合主要包括农艺的机械作业适应性改进和农机参数对农艺特点的匹配两部分。

2.2 农艺的机械适应性改进

马铃薯种植农艺的机械作业适应性改进主要是为了规范马铃薯收获时的作业条件和环境,避免出现外部不确定因素影响收获机的作业效果和稳定性。

收获机挖掘位置的变化主要由于拖拉机压垄、沟底不平和垄高起伏3个因素造成。在浙江省丘陵地区小地块,为方便掉头和提供充足牵引力,一般选用25.74~33.09 kW四轮驱动拖拉机,前后轮距在900~1 200 mm。首先,为保持拖拉机在垄沟内行走避免轮胎压垄,种植马铃薯时垄距应与收获拖拉机的轮距相匹配。本试验用拖拉机为东方红25.74 kW拖拉机,轮距调为最小值900 mm。故垄距应在900 mm左右,垄宽600~700 mm,可单垄双行交错种植,以降低对种植密度的影响。其次,为保证垄沟深度和地垄高度,一是在冬马铃薯播种覆膜后,农艺上应采用该拖拉机后悬挂的培土机2次培土,确保地膜上覆盖一定厚度的土壤并使播种后垄沟的深度和地垄的高度基本一致;二是在雨后地垄出现坍塌变形时增加机械中耕、除草和培土环节,将坍塌在垄沟内的土壤再次覆盖到坍塌的地垄上,确保收获时垄沟深度和地垄高度的一致性。

牵引阻力过大是拖拉机熄火的主要因素,利用农艺上的改进来稳定收获机的牵引阻力,可以显著提高收获机的稳定性。牵引阻力过大主要有2方面原因:一是挖掘深度过深;二是发生壅堵现象。首先,通过上述针对控制垄沟深度和地垄高度的措施,并合理调整收获机挖掘铲的位置,可以有效避免挖掘深度过大导致牵引力不足的情况。其次,为避免因土壤壅堵现象导致的牵引阻力过大问题,除了在结构上合理设计薯土分离装置外,关键是要消除收获时杂草、残膜和粗壮茎叶对收获机的影响。因此,在前期充分培土抑制杂草生长、中期增加机械中耕除草去除沟内杂草的基础上,还要在机械杀秧前去除地膜以消除残膜影响。

2.3 收获机农艺性改进

收获机农艺性改进主要是保证马铃薯收获机的技术参数能全面覆盖马铃薯种植农艺条件并满足对马铃薯收获的质量要求,即解决马铃薯收获机存在的稳定性差和收获效果不理想问题。

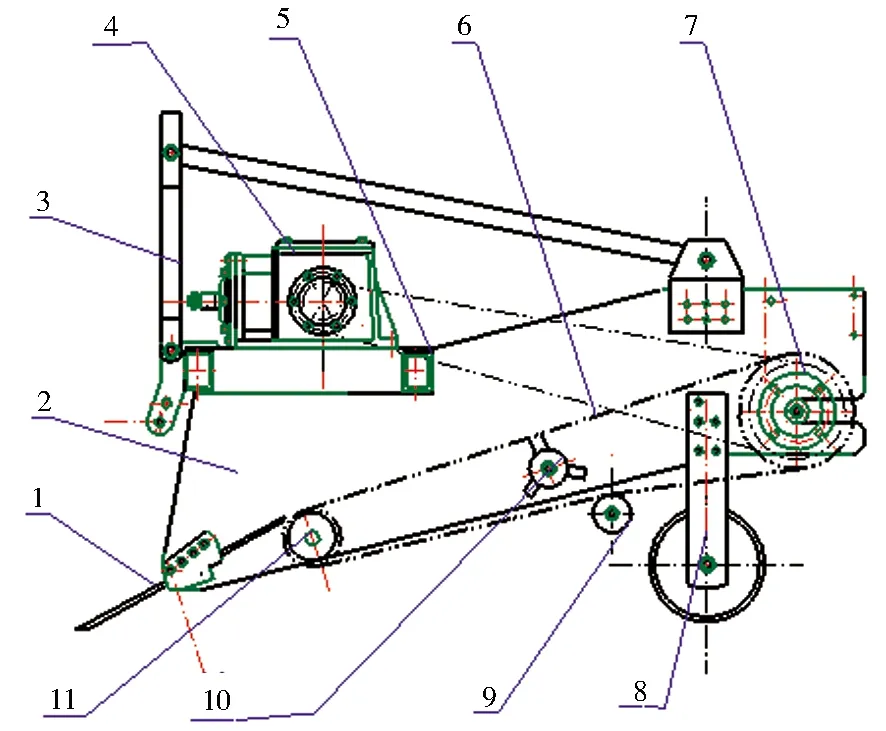

2.3.1 收获机稳定性的改进

为提高丘陵山区马铃薯收获机的稳定性,应在满足使用要求的基础上尽量简化收获机的机械结构,以减少可能出现故障的部件。根据单垄双行种植条件下的农机农艺融合马铃薯收获思路,挖掘铲选择平面铲,能提高挖掘铲和升运链衔接的可靠性,便于土壤随挖随传,减少土壤壅堵的可能性。同时,将薯土分离装置改为被动振动,既可以降低升运链的振动幅度以降低马铃薯碰撞力度,又减少了一级链条传动,在降低设备成本的同时减少了强振动作业环境下链条脱落的风险。马铃薯收获机结构如图1所示,主要由机架、挖掘铲和土薯分离装置3部分组成。收获机使用前,调整上悬挂螺杆和限深轮来控制挖掘铲的入土角和吃土量。作业时,收获机在拖拉机的牵引下铲起地垄内的马铃薯和土壤,并推送至升运链,在薯土分离后平铺在地面上,由人工捡拾完成。

1.挖掘铲 2.侧板 3.悬挂总成 4.变速箱 5.机架 6.升运链 7.驱动轮 8.限深轮 9.托轮 10.振动轮 11.导向轮

2.3.2 薯土分离装置设计

升运链杆间隙越大越利于土壤的分离,减少土薯壅堵,因此在满足使用条件下,筛选间隙越大越好。试验地块浙薯956、中早43和兴佳2号10株考种结果表明,3个品种50 g以上的中、大薯块占比均超过80%,薯块均为椭圆形,3个方向截面皆为椭圆形,考虑到薯块在输送时重心在低位,可以用最大椭圆截面的最小尺寸来确定升运链杆条的间隙。对考种薯块进行逐个测量后得到,对于50 g以上的马铃薯薯块,尺寸在55~85 mm,故选择50 mm筛选间隙可以有效分离出中大薯块,同时小薯块由于底部土壤较多,多数也能被成功筛选。还可以在升运链薯土分离装置上增加主动振动轮,使升运链边输送边抖动,加大土壤的筛落。同时增加挖掘铲和悬挂总成之间的距离,提高可通过量,减少土壤、藤蔓、杂草和地膜壅堵的情况。

2.3.3 作业参数的优化

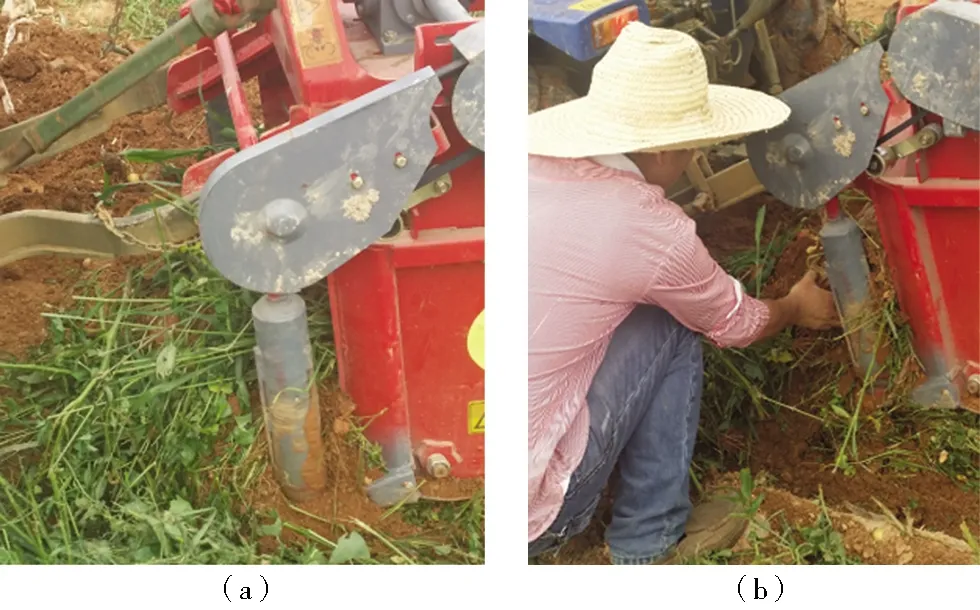

马铃薯收获机在实际使用中存在的主要问题是土壤壅堵导致的拖拉机牵引力不足,需要停机调整,如图2所示,这严重影响收获机作业效率。通过农机农艺融合去除因杂草、残留茎叶和地膜等外部因素导致的土壤壅堵后,完成牵引速度、输送分离能力和吃土量的匹配可以解决壅堵问题。

图2 土壤壅堵

(1)牵引速度设计。

薯土分离装置作为马铃薯收获机的主要部件之一,安装在挖掘铲之后,完成挖掘铲推送来的薯土混合物的分离。有研究表明,收获机单位宽度吃土量在100~150 kg/(s·m)时分离的土壤可达70%~80%,在垄宽0.8 m,挖掘深度0.25 m的条件下,可得牵引速度在0.4~0.6 m/s时,土薯分离比较充分且伤薯率较低。为提高收获效率,选择上限0.6 m/s作为收获机作业时的牵引速度[15]。

(2)升运链线速度的确定。

在升运链输送马铃薯和土壤混合物的过程中,设置较高的升运链速度可以避免土壤堆积造成的壅堵现象。升运链速度过快,会缩短薯土分离时间,使得明薯率显著下降,同时会使薯块与升运链的碰撞程度加大,破皮情况增多。因此,升运链线速度必须与拖拉机牵引速度相匹配。考虑到在中黏土条件下作业,速度系数γ可取1.5,根据0.6 m/s的收获机牵引速度,计算可得升运链线速度为0.9 m/s[16]。

3 田间试验

3.1 试验条件

试验地区选择在浙江丘陵地区,土壤为轻、中黏性土,试验品种为浙薯956、中早43和兴佳2号。上述3种薯块较大,且生长特性相似,分别在简单机械化收获和基于农机农艺融合的机械化收获2种模式下进行田间试验,以获得适应性较好的马铃薯机械化收获作业模式。

3.2 试验地点

简单机械化收获试验地点为浙江省农业机械研究院现代农业装备试验基地,土质为轻黏黄壤,种植品种为兴佳2号,垄距900 mm,垄高200 mm。播种后未严格培土,生长期未中耕除草,收获前杂草比较旺盛,地垄坍塌较多且高低不平。马铃薯农机农艺融合试验地点为金华市澧浦镇浙江省农作物新品种展示示范基地,土质为轻黏黑土,试验品种为浙薯956和中早43,垄距900 mm,垄高200 mm,播种后机械培土2次,中期使用机械进行中耕除草培土,收获前杂草较少,垄形较完整,高低一致。

由于浙江省内种植的马铃薯品种较多,土地性质差别较大,马铃薯收获机要适应不同的品种和土壤,就需要将之分为几类。经验表明,一般按照马铃薯薯块大小和土壤黏性进行分类选择机械装备,收获效果较为理想。此对比试验中,兴佳2号与浙薯956、中早43在商品薯形状、大小和结薯位置等区别较小,对收获机的参数要求一致,可作为大薯类品种试验。2个试验基地土壤都为轻黏性土壤,仅颜色稍有区别,土壤黏度对收获机影响相似,可作为同类地块。两者虽然地块位置和品种都不相同,但基本不影响试验结果的有效性,且更符合浙江马铃薯产业的实际情况,对其进行对比试验具有一定的参考意义。

3.3 试验情况

农机院试验基地收获机收获前采用杀秧机进行粉碎去蔓作业,秧蔓粉碎率约90%,去蔓后直接机械化收获,明薯率一般,破损率相对较高,并多次出现壅堵现象。作业期间,因地垄高度起伏较大,收获机挖掘深度经过多次调整,严重影响马铃薯的收获作业效率,试验现场如图3所示。

图3 简单机械化收获试验

农机农艺融合下澧浦试验地块在去蔓前去除地膜。收获期间收获机运行稳定,没有出现壅堵现象和收获机需要调整的情况,整个作业一次性完成,明薯率和伤薯率较理想,生产效率也基本达标,试验现场情况及收获效果如图4所示。

图4 基于农机农艺融合的机械化收获试验

3.4 试验结果

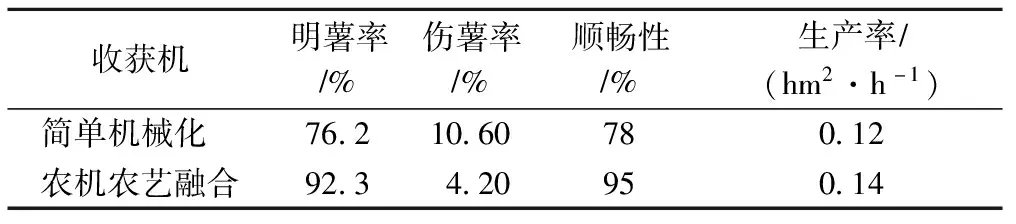

试验主要为了检验基于农机农艺融合的丘陵地区马铃薯收获机的作业效果,从而提高马铃薯收获机对浙江丘陵山区特殊环境的适应性。相对于简单机械化收获作业,农机农艺融合模式下的收获机作业效果明显改善,试验结果如表1所示。

表1 不同作业状态的收获质量

3.5 结果分析

由表1可知,农机农艺融合后明薯率由76.2%提高到92.3%。从试验过程看主要包括以下3个方面原因。一是农机农艺融合思路下选择的地块土壤黏性较低,薯土分离效果较好。二是农艺优化后地垄高度一致,收获机安装调整到位后挖掘深度合适,避免了挖掘过深引起的局部吃土量过大来不及筛土的情况。三是优化后的收获机牵引速度和升运链速度匹配度高,能保证设定吃土量下的薯土分离效果。

农机农艺融合后伤薯率从10.6%下降到4.2%。从试验过程看主要包括以下3个方面原因。一是农艺改进后地垄高度一致性的提高,基本消除了因地垄不平引起的挖掘过浅而导致的挖掘刀切薯现象,避免了局部大面积伤薯情况。二是去除地膜后基本消除了薯块在升运链和残留大块地膜间反复碰撞伤皮的情况,减少了马铃薯碰撞损伤。三是优化后的收获机在牵引速度、升运链速度和吃土量3方面同步考虑,避免了壅堵引起的牵引力不足而原地反复提升、拉扯及不在指定位置挖掘造成的额外破损。

试验表明,农机农艺融合后的马铃薯收获机顺畅性显著提高,主要是避免了因残蔓、杂草或残膜缠绕导致的壅堵和挖掘过深吃土量过大这2种导致牵引力不足的情况,基本上消除了拖拉机熄火停工的状况,提高了收获机的生产效率。

4 结束语

环境适应性是浙江省丘陵地区马铃薯收获机应用中存在的主要问题,主要体现在明薯率、破损率和运行稳定性3个方面。提高明薯率可以降低漏捡损失和人工捡拾成本;降低破损率可以提高商品薯品质;提高稳定性可以增强农户对机械化作业的信心,是消除农户对“用工荒”顾虑的关键。只有在这3个方面都有显著提升,才能切实解决马铃薯机械化收获的推广难题。本文针对这一问题,提出了易于操作的马铃薯收获农机农艺融合模式,适于丘陵缓坡地带轻、中黏性土壤,为丘陵山区马铃薯机械化作业提供了切实可行的方法。

(1)农机农艺融合模式下,通过增加播种后严格的机械化培土和机械中耕除草培土,最大限度地提高了地垄高度的一致性,并强化了收获用拖拉机的运行轨迹,消除了挖掘深度的不确定性,提高了收获作业环境的标准化。在现阶段,相对于在收获机上增加复杂的挖掘深度检测和控制装置,其经济性、可控性和实用性更高。

(2)农机农艺融合模式下,通过在机械去蔓后增加去除粗壮残蔓、杂草和残膜的环节,降低了马铃薯收获机作业环境的复杂性,大幅提高了马铃薯收获机的稳定性,其增加的人工成本相对于收获机因草蔓膜缠绕和土薯壅堵造成的停工调整、零部件失效、薯块破损和不能及时收获等增加的成本较少,可操作性较好。

(3)收获机结构的简化便于农户的维修和操作,也可以减少故障的发生,提高收获设备的稳定性。牵引速度、升运链速度和吃土量3方面的统筹设计仅涉及传动系统传动比的优化,避免了复杂的机械结构改进或增加,能很好地继承现有马铃薯收获机的优点,降低不确定因素,在不大幅增加设备成本的基础上显著提升作业效果。

(4)马铃薯收获农机农艺融合模式对中黏壤土和各种沙壤土的改善效果比较明显,但对重黏土和土壤板结严重等条件下的马铃薯收获效果一般,还需要寻求新的技术和方法,重黏土和板结土壤本身不适合马铃薯种植,尤其是在大面积种植时应尽量避免。