基于动态性能测试与分析的轻量化机床设计

刘妍

[摘 要]在传统机床的设计当中,普遍存在机床的材料利用率较低,设计刚度不足等问题,文章以实现轻量化的机床为设计对象,以机床设计的静力学性能分析、模态分析以及谐响应分析为测试方法,以提高数控机床的加工精度和效率为目的,利用相关技术手段对主要部件进行三维建模,然后进行模态分析、谐响应分析、灵敏度分析等,进行轻量化机床的性能测试,达到提高机床的加工精度和效率的目的。

[关键词]动态性能;轻量化;机床

[中图分类号]TH134 [文献标志码]A [文章编号]2095–6487(2021)05–00–02

Lightweight Machine Tool Design Based on Dynamic Performance Test and Analysis

Liu Yan

[Abstract]In the design of traditional machine tools, there are common problems such as low material utilization rate and insufficient design stiffness of the machine tool. The article takes the lightweight machine tool as the design object, and analyzes the statics performance, modal analysis and harmonics of the machine design. Response analysis is a testing method. The article aims to improve the machining accuracy and efficiency of CNC machine tools. It uses relevant technical means to perform three-dimensional modeling of main components, and then conducts modal analysis, harmonic response analysis, sensitivity analysis, etc., to carry out lightweight machine tools The performance test achieves the purpose of improving the machining accuracy and efficiency of the machine tool.

[Keywords]dynamic performance; lightweight; machine tool

数控机床的加工精度及加工效率是直接体现机床结构和机床性能的重要参数,为了深入探究机床的应用形式和特点,本文基于原有机床的固有频率和振型进行相关的探究,进而对结构进行优化设计,最大限度地保证机床的动态性能,进而有效提升机床的设计精度和效率。

1 立式加工中心动态性能测试与分析方法

机床动态特性分析主要依据的参数包括各阶固有频率、阻尼比和振型等模态参数。试验模态是用试验方法辨识工程动力学特性的一种有效手段,同样也适用于立式加工中心的动态特性分析。要确定机床的动态特性,就需要对其进行模态试验,辨识其结构动力学特性,这些特性包括激振点与各响应点之间频响函数,工作台、主轴箱的各阶固有频率、阻尼比、模态振型等,为进一步进行理论分析及结构修改设计提供指导。

1.1 机床动态特性主要指标有

(1)固有频率。数控机床是由若干零部件所组成的多自由度系统,每一个自由度对应系统一个固有频率。通常,在数控机床的振动分析中,只关心低阶固有频率(5阶以下),因此,振动测试只需要测定低阶固有频率即可。当机床的激振频率在固有频率附近时,机床会发生强烈振动,即共振。因此,测定固有频率对于预防共振有着重要意义。

(2)阻尼比。数控机床各部件间的阻尼比大小是代表机床抗振性的一个重要指标。因此,需要在振动测试中测定机床的阻尼比,以评价机床阻尼减振的能力。增加机床的阻尼可提高机床的动刚度和自激振动的稳定性。

(3)模态振型。数控机床的模态振型是与其固有频率相对应

的,通常只需要测得低阶固有频率对应的模态振型。模态振型反映了机床在某个共振频率(固有频率)下整机的振动形态,通过振型图可以发现机床振动幅度较大的零部件,即薄弱环节。

1.2 主要研究方法和思路

(1)采用随机振动运行模态法获得立式加工中心关键零部件和整机的固有频率、振型、阻尼等关键力学特性。

(2)对加工运行状态进行分析,得到立式加工中心在不同参数下、不同关键部位在加工过程中的动力学特性。

对比立式加工中心的固有频率和加工过程中的动力学特性得到加工中改进设计方案。

2 测试方案

采用运行模态来进行加工中心动态性能测试,该方法是将模态识别看作一个概率推断问题,使用概率来衡量结果的相关可行性。由于这种方法严格地满足了假定模型的物理意义,模式识别过程中不需要尝试加权量或者重要因子,不需要人工激励,不影响结构的正常使用,

用分析软件绘制出各通道频响函数曲线,最后通过分析频响函数获得固有频率、阻尼比和模态振型等重要数据。考虑到低阶固有频率相对比较容易与外部条件耦合,且结构的低阶振型造成的影响较高阶振型更严重,因此本项研究所有模态识别范围皆取至500 Hz附近。由三组试验整合得到的固有频率和阻尼比的结果见表1。

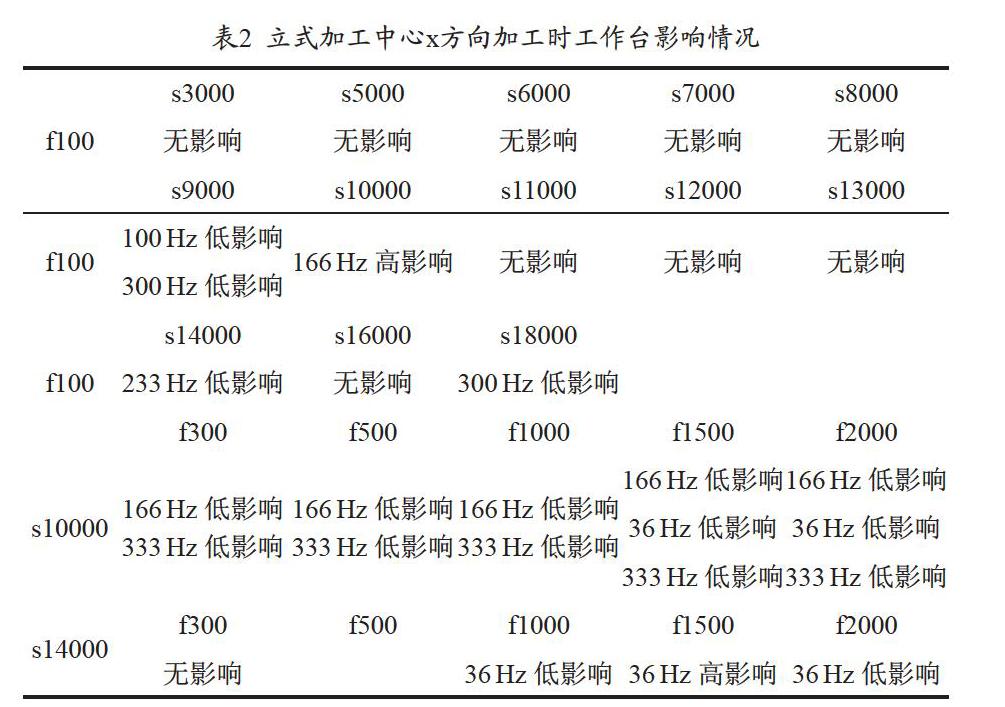

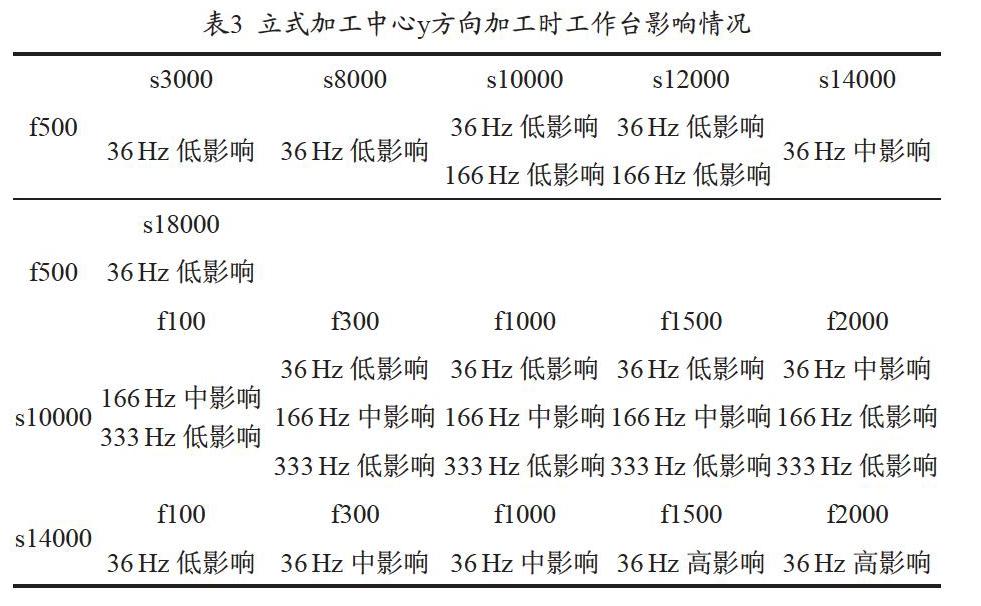

将测试采集到的时程数据进行坐标变换等一系列处理后载入到模式识别软件中进行快速傅里叶变换,得到工作台在非工作状态环境下加工中心工作台分别在x、y方向在不同切削工艺参数下切削时受影响情况。表2、3中,f代表进给速度,s代表主轴电机转速。

结果表明,加工中心工作台在加工时主要受影响频率为第一阶36.27 Hz,第四阶149.26 Hz,第五阶235.58 Hz和第七阶327.32 Hz。同时电机的转速在10 000 r/min时,自激频率166.66 Hz和其倍频333.33 Hz与工作台固有频率149.26 Hz和327.32 Hz接近,这时会引起较明显的共振现象,这时的频率性能不适用于加工台的工作。当进给提高后,第一阶固有频率36.27 Hz影响也会随之增加。

同时根据表3的数据结果可以验证,x方向加工优于y方向加工性能,加工中心主轴箱在加工时主要受影响频率为第一阶37.84 Hz,第六阶158.20 Hz,第七阶175.66 Hz,第十阶240.89 Hz和第十一阶289.49 Hz。电机的转速在10 000 r/min时,自激频率166.66 Hz和其倍频333.33 Hz与主轴箱固有频率158.20 Hz和175.66 Hz接近,会引起较明显的共振现象。电机转速在

14 000 r/min时,自激频率233.33 Hz和主轴箱固有频率240.89 Hz接近,会引起较明显的共振现象。当进给提高后,第一阶固有频率36.27 Hz影响也会随之增加。

3 结论

本文在进行具體的分析研究前,通过研究某型号机床的装配结构并进行测绘,对机床加工精度影响具有代表性的零部件(机床主轴和导轨)单独提取出来进行进一步的模型简化和参数化设置,最后以机床零部件的设计尺寸为目标进行优化,使得机床零部件的固有频率有所提升,从而达到提高轻量化机床动态性能的目的。

参考文献

[1] 张伟华,赛云祥,李佳,黄汉辉.某型精密数控机床床身的优化设计及性能分析[J].机械设计,2020,37(S2):162-167.