凹印联机设备超大幅面纵向定位的仿真分析

薛元庆

摘要:本文采用现代机械设计方法,对现有工装进行逆向零配件三维建模后,通过有限单元分析法的分析,最终得到两类符合企业目前要求联机凹印设备生产的超设计规格(大张)印后工装,其中关键零配件的设备改进数据,并最终完成工装加工。为提高车间生产大张产品的效率,减少原辅材料损耗,提供相关工装改进改良过程和设计探究过程。

关键词:联机凹印;仿真分析;优化设计

中图分类号:TS8;TS83 文献标识码:A 文章编号:1400 (2021) 06-0047-07

Simulation Analysis of Online Gravure Printing Vertical Positioning with Large Format

XUE Yuan-qing(Shanghai Tobacco Package Printing Co.,LTD, Shanghai 200137, China)

Abstract: Improve the efficiency of the workshop in the production of large-scale products and reduce the loss of raw and auxiliary materials, the related tooling improvement and improvement process requires the design exploration process. Using modern mechanical design method is used to carry out the threedimensional modeling of the reverse parts of the existing tooling, and then the nonlinear analysis by the finite element analysis method.

Key words: gravure printing; non-linear analysis; optimized design

1 課题背景

满足市场客户对于某品牌印刷配套需求,深挖设备潜能,持续推进创新印刷生产方式。(内部编号A07机组)型号为:BOBST Lemanic 2036联机高速凹印设备。由以往单一的、一次成型印刷方式新增生产模式,印后可再加工的切大张产品生产方式。使印后产品可再次增加附加值,让原本一次成型设备转型为复合加工型印制设备。

设备改进需求:设备购置之初,生产配套工装尺寸为最小盒:70×70mm(长×宽);最大盒:375×296mm(长×宽)。而新增后的产品规格需求为:536.80×780.00mm(长×宽),远超设备购置之初的印后工装作业规格尺寸,软硬件工装与产品结构不匹配。本文针对设备改进中,整纸堆垛纵向定位工装这一关键机构,原先未装配弹簧的刚性设计,与改进后使用弹簧使其变为柔性件的技术点进行论述。

2 整纸堆垛纵向定位工装简介

如图1和图2所示,印后产品(绿色)层叠后经传送皮带(红色)传送。整垛数量设置(XXX张/扎),通过整垛分离设备对产品进行堆垛之间加速隔离。处于传送设备末端的整纸堆垛纵向定位工装(蓝色)使印后产品确保产品的纵向堆垛整齐,便于下一步对收齐后的产品进行翻检或进行下一步作业。

3 非线性分析简介

非线性结构是指:结构的刚度随着其变形而发生改变,现实中所有的物理结果都是非线性的。相对线性分析,只是一种近似,在一定条件下能够满足设计分析要求。但是对于许多结构,例如:冲压、弹簧、冲体、橡胶缓冲等,仅仅依靠线性分析是远远不够的。

4 刚性设计遇到的问题及分析

4.1 装配后问题

因产品规格远超设备购置之初的印后工装作业规格尺寸,通过模仿原购置设计如图4所示。对整纸堆垛纵向定位工装,进行符合大张生产规格的工装装配后,生产过程中及易造成产品卷曲,卷曲后的产品造成设备停机等故障发生见图5。

4.2 原因分析

经验证分析,造成大张产品印后纵向卷曲的原因分别是因为:

1)其在纵向堆垛过程中所造成的冲量作用力远大于常规规格产品。

2)产品自身重力远大于常规规格产品。

4.2.1 冲量与动量公式转换

根据动量公式:p=mv{p:动量(kg/s),m:质量(kg),v速度(m/s)}

根据冲量公式:I=Ft{I:冲量(Ns),F:作用力(N),t:作用时间(s)}

4.2.2 冲量计算

随机配套工装产品有硬盒规格(98×233mm)与条盒规格(375×296mm)两类,下文分析中取产品规格(536.8×780mm)。

1)原硬盒速度

方式(一):通过对整垛分离设备对产品进行堆垛之间加速隔离整个过程编码器的采样(图6),视频录制为30帧/秒(在此便于文中叙述,该为毫秒单位)录制时长15分钟,取周期变化区间内不同数值记录。通过视频编辑软件进行逐帧回放后并予以记录(表 1),中华硬盒生产车速180分/米,整纸堆垛周期为14s160ms,验证周期验证60次。

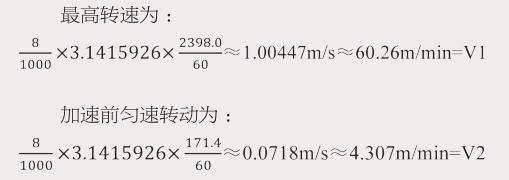

表1中红色区间标注为两垛产品堆垛之间加速隔离,黄色区域为加速最高转速值2398.7 r/min,蓝色区域为印后产品层叠传送值,取蓝色区域均值为333.8r/min。设备装配的是TRelectronic可编程编码器,型号:QEH81M-12001轴直径8mm。计算方式:主轴直径×Π×转速(r/s):

方式(二):采用Lutron接触式转速表,型号DT-2235B对生产车速180m/min的中华硬盒传送皮带进行测速验证。实际测量数据为稳定传送速度为7.9至8.8(m/min)其传送过程所产生的速度差请参考表1,加速度最高为59.7(m/min)。

通过两种不同的验证方式,所取到的速度接近。在随后数据引用时采用验证一的数据更为精确。

2)新大张产品速度

切大张产品(全开始绒面)验证(一):验证方式与中华硬盒产品相同获取录制时长15分钟,取周期变化区间内不同数值记录。记录数据(表2),切大张稳定生产车速100分/米,整纸堆垛周期为20s120ms,验证周期验证45次,求得两垛产品隔离前编码器转速平均值为171.4r/min。

与之间方式相同计算:

方式(二):与中华硬盒相同。实际测量数据为稳定传送速度为4至4.5(m/min)其传送过程所产生的速度差加速度最高为59.8(m/min)。

通过两种不同的验证方式,所取到的速度接近。在随后数据引用时采用验证(一)的数据更为精确。

3)质量与作用时间

称重使用精度1g的上海英展机电企业出品的电子秤。硬盒产品每张产品为0.005kg/张,切大张产品为0.104kg/张。

力的作用时间其最终达到的加速度值基本相同,所以最终形成钣金撞击时间基本相同,(在可生产规格产品时)与长度无关。在此取均值为0.1s。

4)冲量结果(最大值)

4.2.3 重力仿真

从图7可见,生产过程产品处于传送皮带高度高于整纸机构60mm。其掉落过程也会因自身重力原因产生微量的产品卷曲变形。

分析中的材质定义详见表3。

受自身重力下落时间,定义纵向两端为固定。匀速传送结束至编码器转速峰值之间时间差该时间段内的产品总数,求出单张产品时间。以硬盒产品堆垛设置为400张/扎,其单张时间:(11.480-10.120)400=0.0034s。切大张产品设置为每50张产品一垛,单张时间:(18-15.480)50=0.05s。具体后处理云图(详见图8、图9)。

分析结论:因硬盒产品通过实践,低于软件最小设置步长0.01s,取分析步长1,时间为0.01s。其型变量为1.527e-06=0.000001527mm。大张产品通过时间取最接近通过时间步长2,时间0.04s。型变量为1.826e-04=0.0001826。大张产品的在掉落过程中的型变量远高于硬盒产品。

5 优化方案

5.1 由刚性设计改为柔性設计

上列图片(图10、图11、图12)分别表示根据大张产品规格的初次改进设计为螺栓与钣金结构的刚性结构,以及根据问题产生从而改进设计的两套柔性接触结构,改进设计后的拉伸、压力弹簧采用相同结构碳素钢丝II材质,其弹簧中径设置为8mm。

下述两类弹簧件分析中的材质定义详见表4。

5.2 拉伸弹簧设计分析

如图13所示,当产品撞击于定位钣金后,因拉伸弹簧结构,会造成钣金件有开闭过程。采用非线性软件分析,主要针对产品冲击力造成的拉伸弹簧形变量。单张产品厚度0.3mm,大张产品设置每垛50张产品,高度为单张产品0.3mm×50=15mm。整纸堆垛过程,确保拉伸弹簧的形变量因小于15mm。

根据4.2.3描述的重力仿真中采用的作用时间取0.5秒,对拉伸弹簧进行优化分析,分别由上列图片显示。截面1mm拉伸变形量为59.39mm,1.5mm为23.65mm,截面积2mm为7.724mm。根据图13测量,截面积为1.5mm与2mm此两种弹簧适用于该类设计。

5.3 压力弹簧设计分析

由图20及21所示,采用另一种柔性结构压力弹簧。图21,绿色、蓝色区域为该机构刚性螺栓固定结构,另一块钣金受产品冲击力,两者间弹簧起缓冲冲击力结构。同样借用4.2.3重力仿真中的冲击力时间0.5s,选择最接近的步长7,冲击力受压变形最多部分分配于受力钣金上,两钣金间距离相对减少0.4498mm,适用于生产,且能确保大张产品纵向定位达到高速生产需求(如图22所示)。

6 结论

采用三维设计软件建模、分析。软件仿真分析后,可从后处理总得到各类数据,而这类数据在实际工程应用中又难以测量得到。通过仿真计算,可直观了解设计装配件的仿真运动轨迹。仿真模拟的结果基本和实际生产相符。本文主要叙述,今后如何在凹印工程上,引用机械行业所采用的仿真分析,提供了借鉴。

在之后生产过程中装配压力弹簧设计装配件进行切大张产品纵向定位效果良好,为企业在进行联机凹印复合加工印制过程中,极大地降低了成本,减少损耗。

参考文献:

[1] 王安麟.机械工程现代化最优化设计方法与应用[M].上海:交通大学出版社,2000.

[2] 薛小平.非线性分析[M].科学出版社,2011.

[3] 李启炎. SolidWorks三维设计教程[M].同济大学出版社,2005.