输送机自动调速控制系统的应用

姜 宝

(晋能控股煤业集团永定庄煤业公司,山西 大同 037003)

引言

带式输送机是一种被广泛应用在煤矿上的物料运输设备,具有结构简单、灵活性好的优点。为了满足在过载情况下的运输可靠性,带式输送机的驱动系统通常会预留足够的余量,而在实际运行的过程中由于综采速度的波动,在输送机上的煤量很难达到满载状态,而且也很难达到均衡状态,因此输送机经常以“大马拉小车”的方式运行,这不仅造成了极大的能源浪费,而且还加速了输送机系统的磨损,影响了其实际的使用寿命。

为了提升输送机系统运行的可靠性,本文通过对物料输送过程的分析,设计了一种新的带式输送机自动调速控制系统,对提升煤矿井下的运行经济性和安全性具有十分重要的意义。

1 输送机功率影响因素的分析

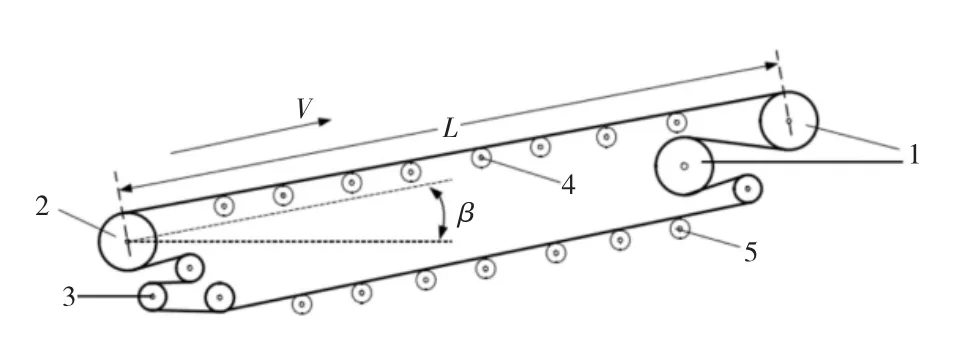

输送机在运行时的功率受多种因素影响,为了对其功率影响因素进行分析,以上运带式输送机为研究对象,其布局结构如图1所示。

图1 上运带式输送机布局结构

在实际布局中,输送机的驱动电机和传动滚筒之间通过减速装置和联轴器相连接,在传动过程中存在着较大的功率损耗,这种现象在多电机驱动的输送机系统中表现得尤为明显,因此导致了多电机驱动的输送机系统存在着严重的功率不平衡问题,进而影响到输送机系统的稳定运行。驱动电机的输出功率和驱动滚筒的运行功率之间的关系如式(1)所示[1]。

式中:PM为驱动电机输出功率;K1为驱动电机的功率系数,为常数;K2为驱动电机启动方式系数,为常数;C为输送机运行时的阻力系数,为常数;li为分析区域内的输送带长度,为定值;fi为输送带和滚筒间的摩擦系数,为常数;v为输送机运行带速;qRO为上托辊组质量;qRU为下托辊组质量;qB为输送带单位长度质量;Q为输送带上物料质量;βi为输送机倾角;PA为驱动滚筒的运行功率。

根据分析,当输送机系统确定后,除了运输的煤量和运行带速外,其他的参数均为定值,因此输送机运行时的功率消耗主要取决于载重量和运行带速,因此需要实现对输送机运量和带速的智能调控才能满足输送机稳定运行的需求。

2 输送机智能控制系统的分析

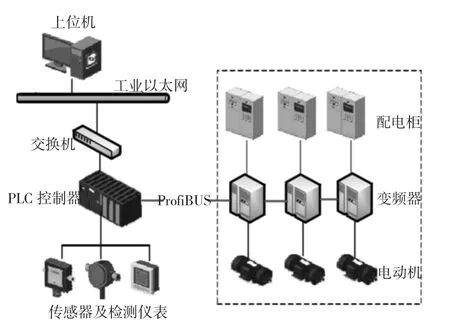

根据分析结果,本文提出了一种新的带式输送机智能控制系统,用于实现对运量-带速的智能调控[2],提升输送机运行的经济性和稳定性,其整体控制结构如下页图2所示。

图2 输送机智能控制系统结构示意图

由图2可知,该控制系统主要包括传感器及检测设备,变频控制系统及上位机系统,采用了模块化的组合结构。PLC控制器作为该系统的核心,用于对传感器获取的数据进行分析,并将分析结果传递给上位机系统,各个模块之间的数据通信主要是通过工业以太网进行,通信协议采用的是PROFIBUS协议,具有数据转换便捷、可靠性高的优点。工作人员可以在上位机处对井下输送机的运行状态进行远程调控,确保系统对井下输送机运行状态调整的灵活性。

3 智能控制系统的硬件结构

在输送机智能控制系统中,控制中心的稳定性和可靠性直接决定了对输送机运行状态调整的可靠性,因此各控制单元的硬件系统和软件系统应具有较强的适应性,以满足煤矿井下恶劣条件下的长期工作需求,该智能控制系统的硬件结构如图3所示[3]。

图3 输送机智能控制系统硬件结构

由图3可知,在该控制系统中,PLC控制器主要用于对监测信息的分析并接收来自于上位机的控制指令,通过控制变频控制器的运行来实现对驱动电机的运行控制。系统中的速度传感器主要用于对输送带的运行速度进行监控,皮带秤主要用于对落料点处的落料情况进行监控[4],从而获取输送带上的物料分布情况,功率采集模块主要用于获取变频器的驱动电机的运行情况,实现对驱动电机运行状态的实时监测。各类传感器将监测结果传输给PLC控制中心,通过综合分析带速、物料分布情况等,根据系统预设的带速-煤量匹配速度表,输出控制信号,实现对驱动电机运行状态的灵活调整,实现煤量和带速的精确匹配。

4 应用情况分析

该输送机智能控制系统自应用以来表现出了极高的稳定性,通过统计2020年10月至2021年2月份输送机的运行情况,输送机在运行时的平均带速由最初的4.13 m/s降低到了目前的2.6 m/s,平均带速下降了约37.1%,输送带的平均使用寿命时间增加了24.9%,显著地提升了井下输送那就运行的稳定性和可靠性性。

5 结论

1)输送机运行时的功率消耗主要来自载重量和运行带速,因此需要实现对输送机运量和带速的智能调控才能满足输送机稳定运行的需求;

2)新的调速控制系统能够将输送机运行带速平均降低37.1%,将输送带的使用寿命延长24.9%,对提升煤矿井下的运行经济性和安全性具有十分重要的意义。