综放工作面液压支架支护的设计与应用

马 军

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉 045008)

1 81403工作面基本情况

1.1 工作面简介

阳煤一矿81403工作面井下位于北条带十四采区西北部,东部为十四采区大巷,南部为81405回采工作面(未掘进),西部为十六采区(未掘进),北部为81401工作面(已回采)。本工作面上方为圣天宝地清城煤矿与呈祥煤矿9号煤层连接通道(未掘进)。有电力线,无建筑物。高压线横穿本工作面中部,工作面回采对高压电力线及其设施产生破坏作用。煤层节理发育。煤层节理产状:54°∠60°。工作面坑透后,圈定两处异常区,编号为E1、E2异常区。异常区为陷落柱和预测陷落柱影响所致。

此外据坑透分析工作面内隐伏有四条挠曲,编号为KN1、KN2、KN3、KN4,五处预测地质异常体,编号为A1、A2、A3、A4、A5。工作面走向长1 345 m,倾斜长226 m,开采储量256万t。

1.2 采煤方法及工艺

工作面采用走向长壁后退式综合机械化放顶煤一次采全高采煤方法;双滚筒采煤、落煤和装煤,液压支架维护顶板和放顶煤,前后两部溜运煤;全部垮落法管理顶板。采用综合机械化低位放顶煤一次采全高采煤工艺,工作面每割一刀煤放一部顶煤,实行“一采一放,追机放顶煤”的作业方式。

1.3 工作面支护设备

本面安装153架低位放顶煤液压支架,其中中间架147架,型号为ZFY7800/17/32D,机头、机尾各安装3架过渡架型号为ZFG7000/18/32D;过渡架工作面支架最大控顶距6.26 m,最小控顶距5.46 m;中间架工作面支架最大控顶距6.33 m,最小控顶距5.53 m,移架放顶步距0.8 m,端面距不大于0.34 m。正常情况下,工作面采高控制在2.8~3.0 m之间。

2 工作面支架设计校核

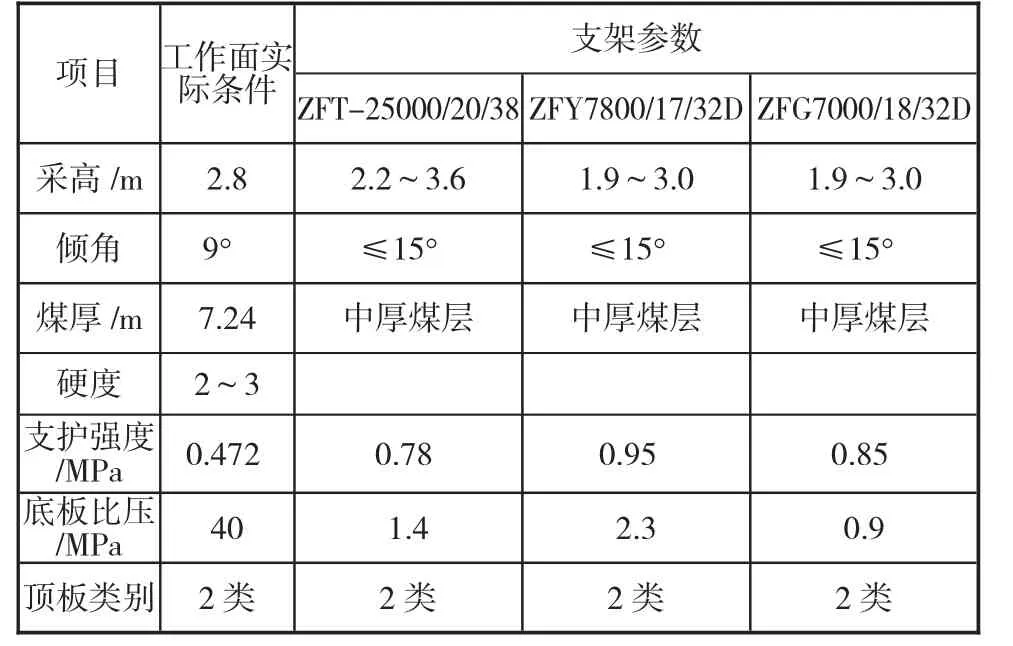

本工作面过渡架采用ZFG7000/18/32D型支架及ZFT-25000/20/38型 支 架,工 作 面 采 用ZFY7800/17/32D型基本架,现对其强度进行校核。本工作面合理支护强度选取549.36 kN/m2。

2.1 ZFT-25000/20/38端头架支护强度校核

动压影响一般取静压时的2~4倍,取3。

2.1.1 进风巷超前段顶板载荷Q进的计算

式中:Q顶为静压情况顶板载荷,kN/m2;γ顶为岩石容重,取25 kN/m3;H为巷道高度,取3.1 m;RP为塑性区半径,m。

式(1)中塑性区半径RP的计算公式为:

式(2)中:Z为巷道埋藏深度,539.4 m;φ为内摩擦角,取45°;R0为矩形巷道外接圆半径,m。

式(2)中矩形巷道外接圆半径R0的计算公式为:

式(3)中:a为巷道宽度,取5.7 m;H为巷道高度,取3.1 m。

将数值带入公式(3)(2)(1)中计算,得出Q进=173.25 kN/m2。

2.1.2 进风巷超前段顶板总压力F顶的计算

式中:L为超前维护距离,取1.5 m。

将数值带入公式(4)得F顶=14 813 kN。

2.1.3 进风巷锚网支护F锚网的计算

式中:n补为补强锚索根数,18;N破为锚索破断力,取353 kN;η为锚索支护效率,取80%。

将数值带入公式得F锚网=5 083 kN。

2.1.4 进风巷超前段端头支架需要承载的顶板压力F超前

F超前=F顶-F锚网=14 813-5 083=9 730 kN。

ZFT25000/20/38型端头支架的初撑力为19310 kN,大于所需要的顶板承载压力9 730 kN,完全满足顶板支护要求。

实际支护能力P1=25 000/(13.0×1.34×2)≈717.6 kN/m2≈0.718 MPa。式中:25 000 kN为液压支架额定工作阻力;13 m为支架最大控顶距;1.34 m为支架中心距为双架。

且P1>Pt(通过理论计算得出理论要求的压力Pt=549.36 kN/m2≈0.549 MPa),所以端头支架的支护远远超过理论要求的压力,完全满足顶板支护要求。

2.2 ZFG7000/18/32D型过渡架支护强度校核

支架的额定工作阻力为7 000 kN,最大控顶距为6.26 m,支架中心距为1.5 m。同上计算得出实际支护能力P2≈0.745 MPa,P2>Pt(0.549 MPa),支架支护能力达到要求。

2.3 ZFY7800/17/32D型基本架支护强度校核

支架的额定工作阻力为7 800 kN,最大控顶距为6.33 m,支架中心距为1.5 m。同上计算得出实际支护能力P3≈0.821 MPa,P3>Pt(0.549 MPa),支架支护能力达到要求。

2.4 支架参数对照表(如表1所示)

表1 支架参数对照表

控顶距的选择:中间架最大、最小控顶距分别为6.33 m、5.53 m,过渡架最大、最小控顶距分别为6.26 m、5.46 m,均能够满足要求。

3 矿压观测分析

3.1 支护效果分析

工作面支护情况良好,支架工拉架后及时将立柱升紧达到初撑力,来压时工作面情况:每次来压时工作面有片帮现象,局部顶板冒落,安全阀卸载现象,个别安全阀损坏导致来压时支架行程变小、支架立柱自降及尾梁自降等情况发生。回、进风巷超前压力显现正常。

通过矿压观测统计,工作面直接顶初次跨落步距24 m,基本顶初次来压步距45.3 m,工作面顶板周期来压步距13.38 m。最大平均值达到32 MPa,持续距离约1.8 m,然后压力值开始呈下降趋势,压力值正常,周期来压期间工作面压力显现不明显,支架工作状态正常,支架设计初撑力得到较好的发挥,部分支架最大循环末阻力已达到额定阻力的95%,支架的额定能力已得到充分发挥。

液压支架平均初撑力为28.56 MPa,初撑力平均值与额定初撑力的比值为82.6%;最大初撑力为35.8 MPa,初撑力最大值与额定初撑力的比值为119%。

3.2 压夜支架及顶板管理措施

1)加强采煤工作面液压支架初撑力管理。保证泵站压力,定期对液压系统进行反冲洗,及时更换损坏的支架千斤立柱,杜绝窜漏液,同时严格规范工人操作,支架拉出后要将支架调平升紧,必须保证支架初撑时间,避免支架出现错茬。严格控制工作面的端面距超过0.34 m,要及过架。两巷支设超前时,要保证初撑力合格,钻底量超过100 mm要穿铁鞋。

2)加强工作面两巷落山退锚放顶管理,保证两巷的压力得到及时的释放,利于端头的维护。加强采煤工作面端头维护和安全出口管理。采煤工作面所有安全出口与巷道连接处超前压力影响范围内必须加强支护,此范围内的巷道高度不得低于1.8 m,人行道宽度不小于0.8 m。

3)队组技术人员要掌握好本工作面的平均来压步距,分析好周期来压的时间段,队组根据分析情况及每次周期来压情况,提前加强支架的阀组检修,保证支架的初撑力;加强端头支护,保证超前及端头支护的单体柱要穿好柱鞋,保证支护强度,当工作面发生片帮及局部冒落等情况时,要及时地提前过架维护顶板,仍然达不到维护效果时要采取上木梁或注胶等维护措施加强工作面的维护。

4 结语

通过在阳煤一矿81403工作面液压支架的选型及应用,该型号支架满足工作面支护强度要求,在顶板支护上能提供较高的初撑力,也验证了各类地质条件的可靠性能,和其他综采设备配套良好,实现了顶板支护的安全,为工作面安全高效推进提供了有效装备。