微波辅助脱胶棉秆皮纤维的性能和潜在应用*

李 娜 董 震 褚特野 李春梅 潘希恒 桑爱林 聂李鑫

1.南通大学纺织服装学院,江苏 南通 226019;2.江西恩达麻世纪科技股份有限公司,江西 新余 336600;3.江苏新金兰纺织制衣有限公司,江苏 盐城 224600;4.南通大学杏林学院,江苏 南通 226236

棉秆皮富含纤维,但较高的木质素含量增加了该类材料的应用难度。对棉秆皮而言纤维,减小线密度是提高其使用附加值的前提。前期研究[1]中采用130 ℃高温碱处理方法获得了线密度为24.0 dtex的棉秆皮纤维,然后制备了线密度为22.4 tex的纱线;也有研究[2]454-462通过蒸汽闪爆和碱处理相结合的方法制备线密度为28.7 dtex的棉秆皮纤维,并开发了拉伸强度为20.0 MPa、弯曲强度为29.4 MPa的轻质复合材料。但上述工艺均增加了棉秆皮纤维的受损程度,棉秆皮纤维的强度仅为1.8~2.0 cN/dtex,这限制了其在高价值产品中的应用。

棉秆皮纤维是一种由多细胞组成的束纤维,单细胞靠胶质黏合。常规的脱胶理论和工艺通过去除胶质可改善棉秆皮纤维的线密度,但胶质的去除必然损伤单细胞间的连接,造成束纤维强度的下降[3-5]。理想的脱胶方法是沿束纤维的径向由外向内逐层去除含木质素的胶质,同时避免破环棉秆皮纤维的结构。内布拉斯加大学的杨一奇教授[2]454-462利用碱分子结构尺寸大、纤维径向渗透慢的特点,在低于100 ℃的常压环境中实现了逐层去除棉秆皮纤维胶质即脱胶的目标,但胶质的去除效率低,棉秆皮纤维的线密度仍较大。目前,高温脱胶仍是改善棉秆皮纤维线密度的理想方法,若确保不损伤该纤维的固有强度,需设计特殊的脱胶方法。

本文首先提出了一种利用高温将棉秆皮纤维的脱胶行为控制在纤维束外层的方法。该方法以甘油和碱的混合物为脱胶溶液,采用微波辅助法使脱胶溶液的温度快速升高到能使棉秆皮纤维中黏合单细胞的胶质有效脱离所需的160~170 ℃,利用甘油溶剂黏度大、渗透慢的特征实现脱胶溶液在纤维束径向的慢渗透。在微波辅助升温和脱胶溶液的协同作用下,棉秆皮纤维的纤维束由外向内产生胶质的定向剥离即定向脱胶。本文将优化微波辅助脱胶工艺的参数,分析定向脱胶棉秆皮纤维的结构和性能,探讨将其用于复合材料增强基的可行性。

1 试验

1.1 材料与仪器

采用微生物脱胶法去除棉秆皮纤维中的杂质,再经罗拉式梳理机简单开松得试验所需的未经处理的棉秆皮纤维。将NaOH溶液和甘油按质量比4∶96和8∶92混合,配置出NaOH质量分数分别为4%和8%的2种脱胶溶液。试验所用仪器如表1所示。

表1 试验所用仪器

1.2 试样制备

将未处理的棉秆皮纤维与脱胶溶液按比例均匀混合制备纤维/脱胶溶液试样,然后将该试样置于XH-200A型微波发生器中,在微波功率作用一定时间后,将试样中的棉秆皮纤维迅速转移至水中,漂洗至中性后,于室温下干燥。

利用高温碱煮法制备线密度为24.0 dtex的棉秆皮纤维作为本次试验的对照样。高温碱煮试验参数包括:质量分数为8%的NaOH溶液、温度130 ℃、棉秆皮纤维与NaOH的质量比1∶30、脱胶时间4 h。

1.3 性能测试

1.3.1 脱胶溶液的温度和黏度

选择700 W和900 W两种较高功率的微波发生器。分别采用XH-200A型微波发生器自带的红外测温装置和NDJ-5S型数字式黏度仪,实时检测未添加棉秆皮纤维的脱胶溶液(含质量分数为8%的NaOH溶液)的温度和黏度。分析不同微波功率作用对脱胶溶液性能的影响,优化微波辅助升温的功率。

1.3.2 纤维线密度和短纤维率

为分析微波辅助脱胶工艺对棉秆皮纤维线密度的影响,采用中段切断称重法测试不同条件下脱胶棉秆皮纤维的线密度,单位为dtex。短纤维指长度低于38 mm的棉秆皮纤维。

1.3.3 成分含量和结构

依据ASTM D1106—96测定脱胶棉秆皮纤维中木质素的含量。采用ICS5000型高效离子交换色谱仪测试该纤维中多糖组分的含量[6]。

为分析脱胶工艺引起的棉秆皮纤维结构的变化,采用放大倍数为10 000、电压为80 kV的JEM-1230型透射电镜观察脱胶棉秆皮纤维的结构。

1.3.4 断裂强度

为分析微波辅助脱胶工艺对纤维强度的影响,采用LLY-06B型单纱强力仪测试脱胶棉秆皮纤维的断裂强度。其中,夹持距离设置为10 mm,拉伸速度10 mm/min,每组试样含200根纤维。

1.3.5 表面形态和润湿性

为分析微波辅助脱胶工艺对棉秆皮纤维表面亲水性的影响,以及由此引起的棉秆皮纤维/聚丙烯(PP)复合材料界面相容性的变化,采用放大倍数为1 000的GeminiSEM 300型扫描电镜观察脱胶棉秆皮纤维纵向的表面形态。采用ASTM D2654—67方法测试脱胶棉秆皮纤维的回潮率,应用OCA15EC型光学接触仪测量其润湿性。

1.4 复合材料的制备和力学性能测试

参考热压成型法制备复合材料。首先,将脱胶后的棉秆皮纤维与PP纤维按照30∶70的质量比充分混合,在CZ192型罗拉式梳理机上加工成纤维毡。然后,将4128型热压机的压力和温度分别设置为12 MPa和170 ℃,压制纤维毡6 min,去除纤维间的空气。最后,将热压机的压力和温度分别设置为18 MPa和195 ℃,压制20 min,制得厚度为3 mm、密度为1.16 g/cm3的脱胶棉秆皮纤维/PP复合材料。

为分析微波辅助脱胶法对棉秆皮纤维强力的影响,验证脱胶棉秆皮纤维/PP复合材料应用的可行性,在3385 H型通用测试仪上完成脱胶棉秆皮纤维/PP复合材料的拉伸断裂性能(ASTM D638—2014)、弯曲(ASTM D790—2017)和耐冲击性能(ISO179—1993)测试,并分别与未处理棉秆皮纤维/PP复合材料及高温碱煮棉秆皮纤维/PP复合材料作对比。

2 结果与分析

2.1 微波功率对脱胶溶液温度和黏度的影响

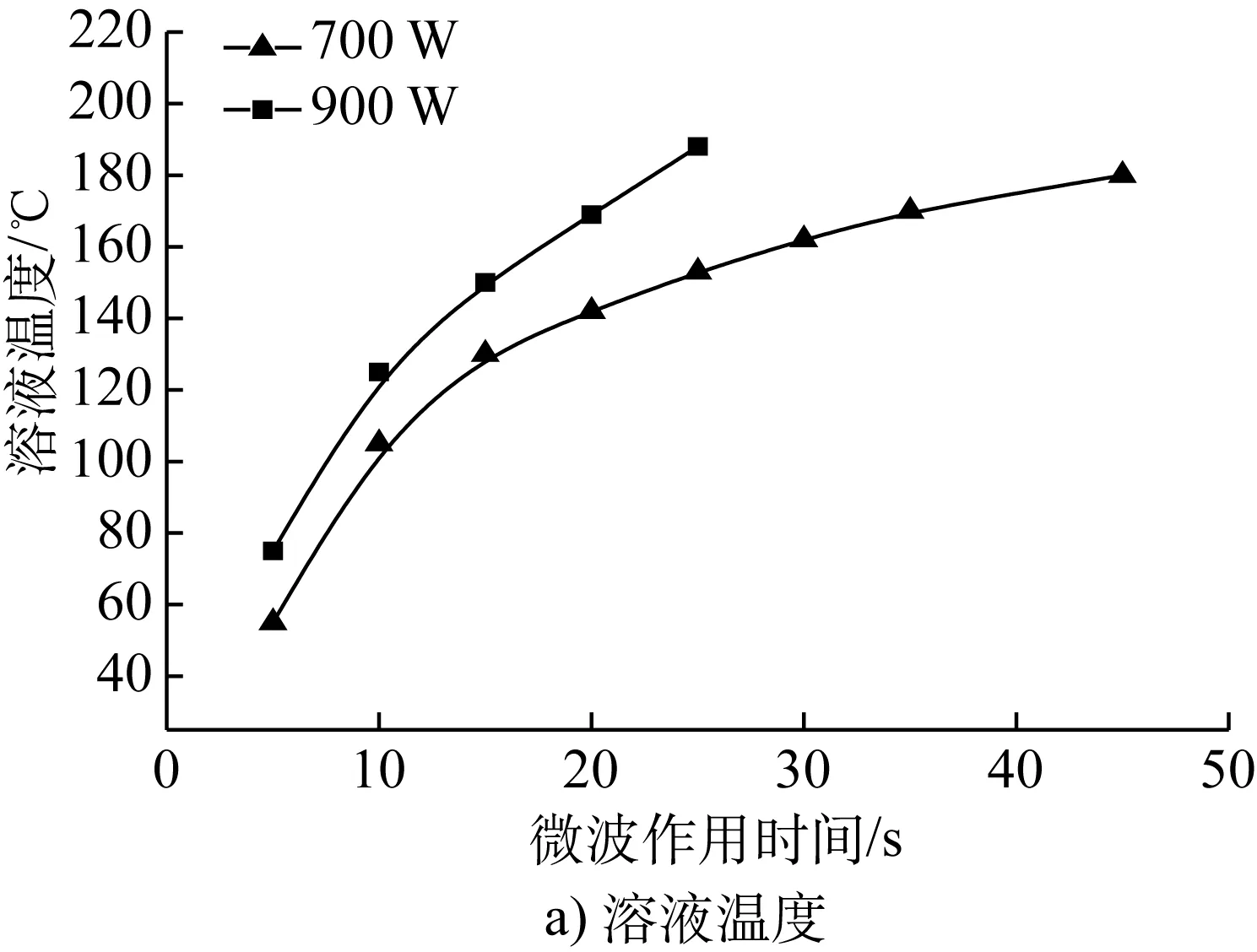

在700 W和900 W两种微波功率的作用下,脱胶溶液(含质量分数为8%的NaOH)的温度和黏度随时间变化的关系如图1所示。

随着微波作用时间的延长,一方面脱胶溶液的温度快速升高,微波功率越大,脱胶溶液的升温速率越快[图1a)];另一方面,脱胶溶液黏度显著下降,一定时间后,其黏度趋于稳定[图1b)]。与700 W微波功率相比,当作用时间相同时,900 W微波功率下脱胶溶液的温度较高,但其黏度较低。当微波作用时间超过20 s(900 W)或25 s(700 W)后,两种脱胶溶液的黏度均小于10 mPa·s(初始黏度高达1 480 mPa·s),此时脱胶溶液的黏度与室温下水的黏度(5~10 mPa·s)接近。继续延长微波作用时间时,脱胶溶液的黏度不会发生明显变化。因较高的微波功率(900 W)有利于缩短脱胶溶液升温至使单细胞快速剥离所需温度(170 ℃)的时间,有助于减少脱胶溶液中碱分子在棉秆皮纤维表层的渗透。因此,选用900 W的微波功率进行后续试验。

图1 微波功率对NaOH质量分数为8%的脱胶溶液温度和黏度的影响

2.2 NaOH质量分数对纤维表面溶液温度和黏度的影响

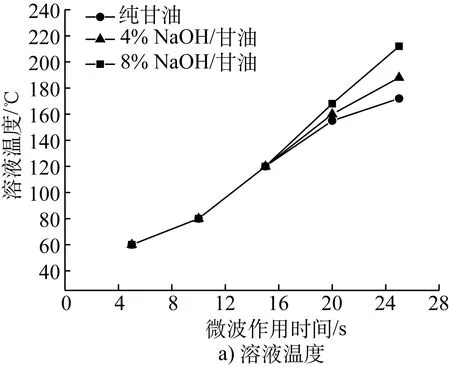

首先准备4%NaOH/甘油(NaOH质量分数为4%)、8% NaOH/甘油(NaOH质量分数为8%)和纯甘油3种脱胶溶液,然后分别加入棉秆皮纤维(纤维与脱胶溶液的质量比为1∶2),混合均匀后,在900 W微波功率下处理一定时间。NaOH质量分数对3种纤维表面溶液的温度和黏度的影响如图2所示。

图2 NaOH质量分数对纤维表面溶液温度和黏度的影响

随着微波作用时间的延长,3种纤维表面溶液的温度迅速上升,但其黏度均呈下降趋势。在5 ~15 s作用时间内,3种纤维表面溶液的温度非常接近,但黏度差异较大。这是因为NaOH的质量分数对脱胶溶液的黏度影响较大。微波作用前,含有质量分数为8%的NaOH脱胶溶液的黏度较高。在微波作用的前20 s内,其黏度快速下降,但仍大于其它两种溶液。微波作用20 s后,3种纤维表面溶液的温度升至150~170 ℃,黏度都降至约10 mPa·s并趋于稳定。可见含NaOH质量分数为8%的脱胶溶液有利于减少碱分子在棉秆皮纤维表层的径向渗透,因此,选择含NaOH质量分数为8%的脱胶溶液进行后续试验。

2.3 纤维与脱胶溶液质量比对纤维表面溶液温度及黏度的影响

将棉秆皮纤维与含NaOH质量分数为8%的脱胶溶液按质量比1∶2、1∶4和1∶6配制成纤维表面溶液后,分别置于功率为900 W的微波发生器中作用一定时间,分析质量比对纤维表面溶液温度和黏度的影响。

由图3知,质量比为1∶2的纤维表面溶液的升温效果优于质量比为1∶4和1∶6的纤维表面溶液。在微波加热过程中,纤维表面溶液的温度会随微波作用时间的延长而升高。升温后,脱胶溶液开始从棉秆皮纤维表层向内层缓慢渗透,纤维表层的极性分子增多,纤维表层的温度快速升高。当纤维与脱胶溶液的质量比较大(1∶6)时,升温速度有所减小。

此外,3种纤维表面溶液的黏度随着微波作用时间的增加而逐渐下降[图3b)]。当微波作用时间超15 s后,纤维表面溶液的黏度值分别降至15、25和40 mPa·s,略高于室温下水的黏度。继续升温,溶液的黏度趋于稳定。为提高纤维表面的温度,加快束纤维表面单细胞的剥离,后续试验选用纤维与脱胶溶液质量比为1∶2的纤维表面溶液进行试验。

图3 纤维与脱胶溶液质量比对纤维表面溶液温度和黏度的影响

2.4 纤维的线密度和短纤维率

棉秆皮纤维的线密度和短纤维率随微波作用时间的变化如图4所示。

图4 纤维线密度和短纤维率随微波作用时间的变化

随着微波作用时间的延长,脱胶溶液快速升温,这一方面提高了棉秆皮纤维中木质素的去除效率,减小了棉秆皮纤维的线密度。另一方面加速了脱胶溶液在纤维径向的渗透,当溶液进入纤维芯层后,单细胞快速剥离,纤维解体,导致棉秆皮纤维的短纤维率在20 s后迅速升高。因此,微波功率作用20 s即可制备出线密度为24.5 dtex的棉秆皮纤维,该线密度与文献[1]高温碱煮法获得的棉秆皮纤维的最佳线密度(24.0 dtex)非常接近。

基于以上测试和分析,本文确定微波辅助脱胶工艺的最佳参数设置:微波功率900 W、脱胶溶液中NaOH的质量分数为8%、纤维与脱胶溶液的质量比为1∶2、脱胶时间为20 s。

2.5 成分含量及结构

棉秆皮纤维的木质素和多糖物质的含量测量结果如表2所示。由表2可知,未处理的棉秆皮纤维含有较高的木质素(16.9%);高温碱煮法可去除大量木质素,其含量可降低至4.5%;微波辅助脱胶后纤维内的木质素含量保持在较高水平(14.2%),说明微波辅助脱胶工艺没有大量去除棉秆皮纤维内的木质素。纤维内多糖物质的含量变化与木质素含量的变化类似。这一测试结果表明,经微波作用,脱胶溶液的温度虽达到了160~170 ℃,但没有大量溶解并去除纤维内的木质素和多糖物质。由此可推断,经微波辅助脱胶的棉秆皮纤维,木质素的降解行为仅发生在纤维束的表层。

表2 棉秆皮纤维内木质素及多糖物质的含量 (%)

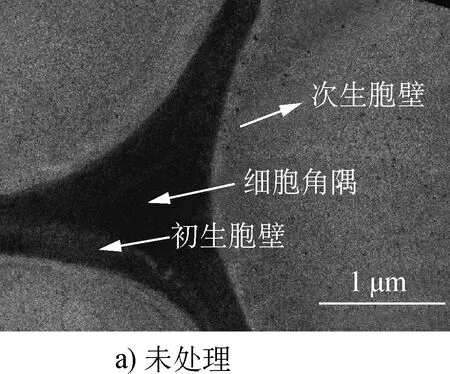

未处理、微波辅助脱胶和高温碱煮获得的棉秆皮纤维的横截面透射电镜图如图5所示。由图5a)可以看出,未处理的棉秆皮纤维的初生胞壁和胞间层较厚,细胞角隅和初生胞壁的颜色较深,说明这些部位的木质素含量较高。微波辅助脱胶后,纤维的胞间层厚度未发生显著变化,但初生胞壁处颜色有变浅的趋势,这是清洗阶段少量木质素溶解的结果[图5b)]。高温碱煮后,大量木质素被降解并去除,纤维内部结构坍塌,纤维的初生胞壁和胞间层厚度为初始的一半[图5c)]。

图5 棉秆皮纤维的横截面透射电镜图

2.6 拉伸断裂强度

微波辅助脱胶和高温碱煮(130 ℃)获得的棉秆皮纤维的拉伸断裂强度变化如图6所示。

图6 棉秆皮纤维拉伸断裂强度的变化

微波辅助脱胶方法使得棉秆皮纤维胶质的去除发生在纤维束的表层,未破坏其内部结构,因而,随微波作用时间的延长,棉秆皮纤维的拉伸断裂强度保持在4.1 cN/dtex以上,高于文献[1]、[3]及[4]报道的拉伸断裂强度值(1.8~2.5 cN/dtex)[图6a)]。130 ℃的高温碱煮使得棉秆皮纤维的断裂强度随时间的延长而快速下降[图6b)],这是因为高温碱煮可同时去除棉秆皮纤维内层和表层的木质素,处理时间越长,纤维强度受损越严重。因此,本试验采用的微波辅助脱胶方法可在改善纤维线密度的同时不损伤纤维的拉伸断裂强度。

2.7 表面形态和润湿性

未处理、微波辅助脱胶及高温碱煮3种方法获得的棉秆皮纤维的表面形态如图7所示。未处理的棉秆皮纤维的直径较粗,表面包覆着大量亲水性较强的胶质[7]。微波辅助脱胶和高温碱煮处理可有效去胶质,减小棉秆皮纤维的线密度。棉秆皮纤维分子中的部分糖苷键、木质素和半纤维素单元间的酯型联接对碱溶液较为敏感[8],易被去除。温度越高,亲水性胶质的降解和去除越充分。

图7 棉秆皮纤维的表面形态

未处理、微波辅助脱胶及高温碱煮3种方法获得的棉秆皮纤维的回潮率和水接触角如表3所示。由表3可知,随着亲水性胶质的去除,微波辅助脱胶后棉秆皮纤维的水接触角可达116.3°,与高温碱煮后的纤维接近,高于未处理棉秆皮纤维(97.4°)。表明,在微波辅助脱胶工艺中,虽然脱胶行为发生在纤维束的表层,但胶质的去除效率与高温碱煮法相当。微波辅助脱胶后棉秆皮纤维的回潮率与未处理纤维接近,但高于高温碱煮后的棉秆皮纤维。这一现象说明微波辅助脱胶前后纤维内的胶质未发生显著变化,而高温碱煮后纤维内的亲水性胶质被大量去除,表面能减小。该结果与纤维胶质含量的测试结果(表2)相一致。

表3 棉秆皮纤维的回潮率和水接触角

2.8 棉秆皮纤维增强复合材料的性能

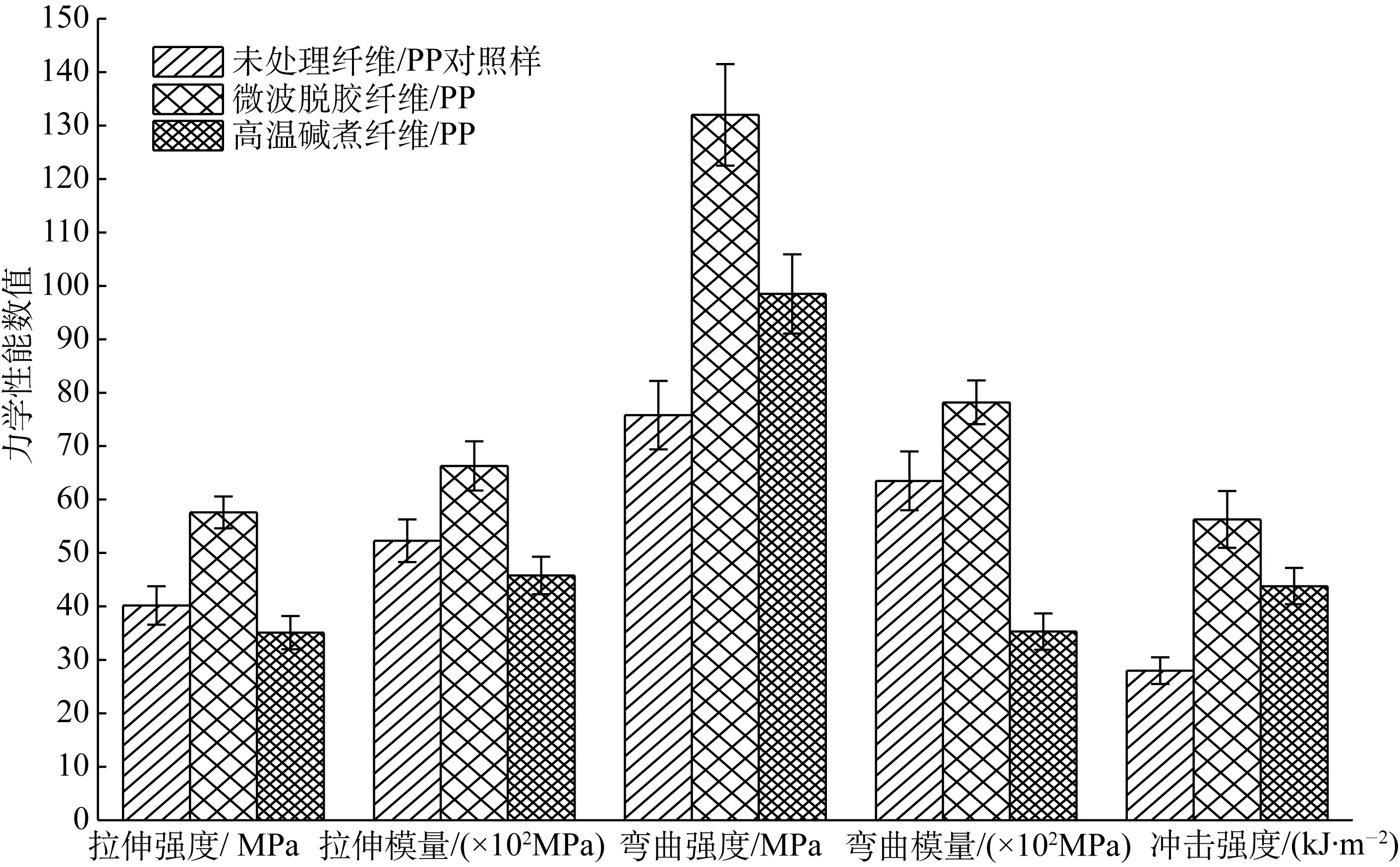

以未处理、微波辅助脱胶及高温碱煮3种方法获得的以棉秆皮纤维为增强基、PP纤维为基体的复合材料的力学性能如图8所示。由图8知,与未处理棉秆皮纤维增强基复合材料相比,微波辅助脱胶制备的棉秆皮纤维的线密度和表面能减小,其与PP纤维复合材料的拉伸强度、弯曲强度和耐冲击强度分别提高了43.3%、74.1%和101.1%,高于文献[9]和[10]9.5%~20%的强度值。虽然高温碱煮法也能改善棉秆皮纤维的线密度、降低其表面能,但纤维强度的受损影响了其与PP纤维复合后材料的力学性能,表现出较低的强度和模量。因此,本文微波辅助脱胶法能制备可应用于复合材料的线密度较小、强度较高和表面能较低的棉秆皮纤维。

图8 未处理、微波辅助脱胶及高温碱煮棉秆皮纤维增强聚丙烯复合材料的力学性能

3 结论

本文以NaOH 溶液/甘油为脱胶溶液,采用微波辅助升温方式对棉秆皮纤维进行脱胶处理。在优化微波辅助脱胶工艺参数的基础上,分析了脱胶工艺参数对棉秆皮纤维结构和性能的影响及脱胶棉秆皮纤维在复合材料中应用的可行性,结论如下。

(1)提高微波功率、增加NaOH的质量分数、减小脱胶溶液与棉秆皮纤维的质量比可加快脱胶溶液的升温速度,减少从室温升至160~170 ℃所需的时间,但会造成其黏度的下降。最佳的微波辅助脱胶工艺参数包括:900 W的微波功率、脱胶溶液中NaOH的质量分数为8%、纤维与脱胶溶液的质量比为1∶2、脱胶时间20 s。

(2)微波辅助脱胶方法可在不损伤棉秆皮纤维内部结构和强度的前提下减小其线密度。微波作用20 s后可获得与高温碱煮法制备的线密度非常相近的纤维(24.5 dtex)。同时,纤维强度较高,达4.1 cN/dtex(优于高温碱煮法的1.8 cN/dtex)。微波辅助脱胶后,棉秆皮纤维的内部结构没有显著变化,表面能降低(与高温碱煮法相当)。

(3)得益于纤维线密度的改善和表面能的降低,以微波辅助脱胶棉秆皮纤维为增强基的复合材料具有较高的拉伸强度、弯曲强度和耐冲击强度。微波辅助脱胶方法获得的胶棉秆皮纤维可应用于复合材料的制备中。