离心纺丝技术的新发展*

张 铭 吴丽莉 陈 廷

苏州大学纺织与服装工程学院,江苏 苏州 215021

目前,纳米纤维的制备方法主要包括:自组装法、相分离法、模板合成法、离心纺丝法和静电纺丝法等。许多学者利用静电纺丝法制备纳米纤维,并对其性能进行了研究,但静电纺丝效率较低且难以实现规模化生产[1]。相比于静电纺丝,离心纺丝具有机械结构简单、无高压、无污染、产出率高等特点[2],是一种具有工业化应用前景的微纳米纤维制备方法。离心纺丝的技术原理为聚合物溶液或熔体在高速旋转的装置中,受到离心力的作用,从喷丝孔中挤出并被拉伸成纤维。利用离心纺丝法制备的微纳米纤维制品已被应用于诸多领域。

1 离心纺丝设备的发展

离心纺丝设备最早出现在1924年,Hooper[3]提出的专利“Centrifugal Spinning”中设计了一种可纺制人造丝的离心纺丝装置。随着离心纺丝技术的不断发展,当前使用的离心纺丝设备主要有常规离心纺丝设备、溶液离心静电纺丝设备、熔体离心静电纺丝设备、气流辅助熔体离心纺丝设备等[4]。这些设备存在纺丝过程不连续,如纺丝过程中需停机添加纺丝液,增大离心纺丝转速会导致溶剂挥发时间减少,纤维结晶度和取向度达不到要求等问题,束缚了其产业化的进程。近年来,许多学者针对现有设备存在的不足进行了改进和提高。

1.1 离心纺丝辅助设备

在离心纺丝过程中,纺丝前的准备工作及纤维成形后的收集工作对于离心纺丝纤维网的形貌及产量都有重要影响。因此,部分学者设计并制造了离心纺丝辅助设备。

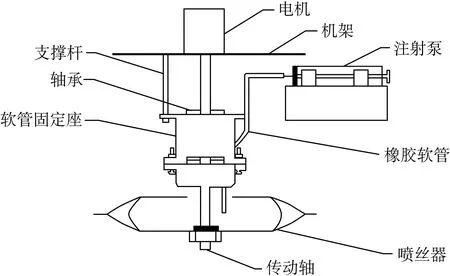

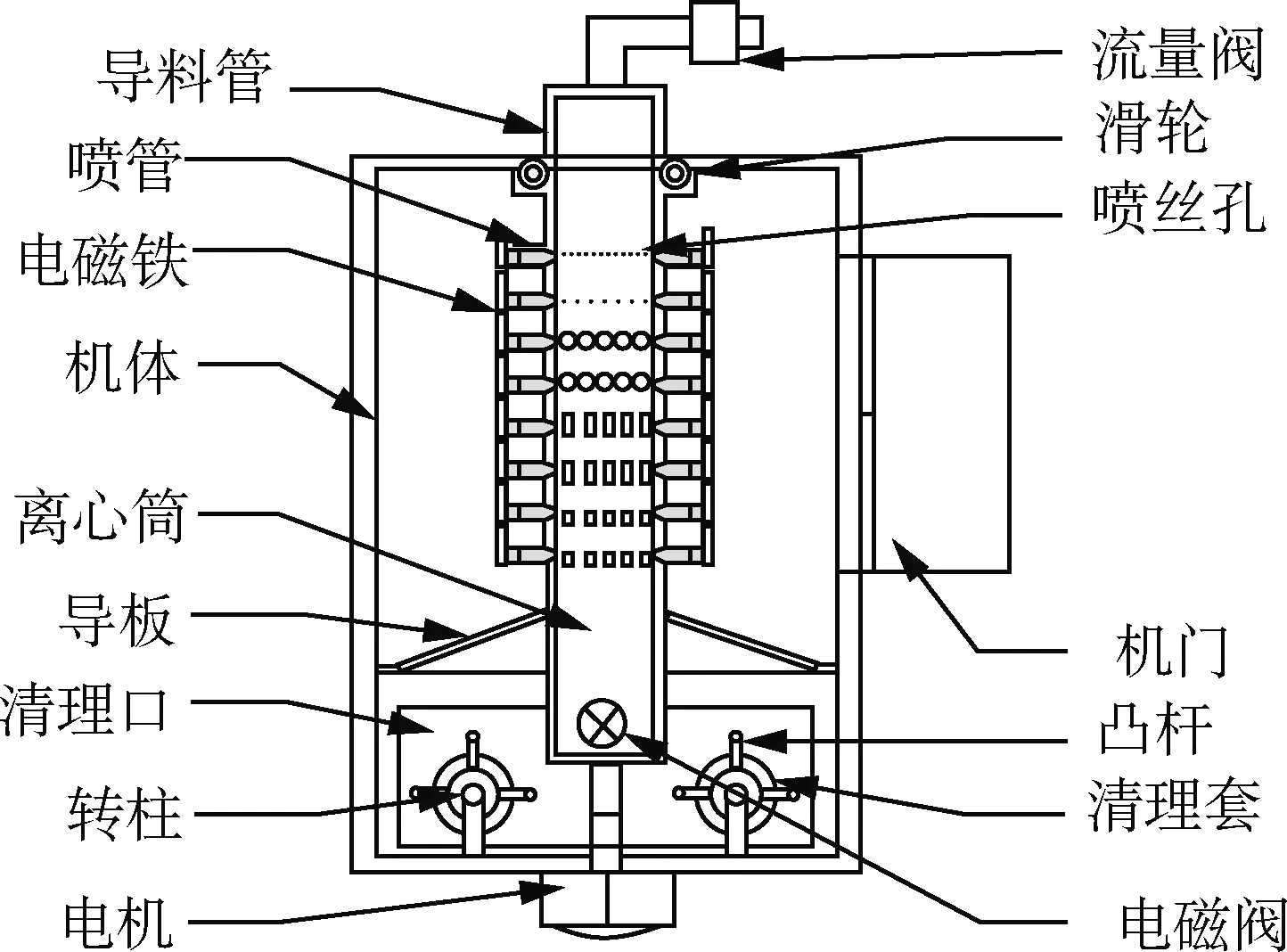

杨斌等[5]发明了一种适用于溶液法离心纺丝的连续供料设备(图1)。该辅助设备对以往的离心纺丝设备进行了优化,纺丝液可源源不断地进入喷丝器中,无需停机添加纺丝液。

图1 离心纺丝连续供料设备

该连续供料设备利用一根橡胶软管将进料口与注射泵的出口连接,出料口悬空伸入喷丝器中且不与喷丝器内其他部件接触。运行方式为:以质量分数为20%的聚乙烯吡咯烷酮溶液为纺丝液,使用注射泵以0.1 mL/min的推进速度将纺丝液经橡胶软管输送至喷丝器内,此时电机的转速设置为3 500 r/min。纺丝液在离心力作用下甩出至喷丝器边缘并通过喷嘴挤出,最终得到微纳米纤维。该设备也可应用于离心静电纺丝的制备,有利于离心静电纺丝的批量化生产。

2017年,邹守宝等[6]发明了一种高速离心纺丝设备,解决了现有离心纺丝设备的螺旋线拉伸问题。与以往设备不同,该设备在喷丝孔前配有直线拉伸通道,通道将容纳腔与旋转体的外部空间相连接,在聚合物溶液或熔体挤出喷丝孔前受到数十至数百倍的拉伸,这有利于获得线密度更小的微纳米纤维。

目前,大部分离心纺丝设备的射流是以环状形分布在喷丝器的周围,离心纺丝的收集装置一般也按照环形排布,但该收集方式存在一定的缺陷,不利于离心纺丝技术的产业化。

杨锴等[7]以聚乙烯醇缩丁醛(Polyvinyl butyral,PVB)为主要材料,设计了一种平面收集式离心纺丝装备(图2)。他们在研究过程中发现,离心纺丝技术制备纤维的下降轨迹呈螺旋形,故纤维可被喷丝器下方的收集装置自动收集。该收集装置可通过升降调整纤维的接收距离,装置主体传送带的速度范围为0~10 m/min,可连续收集纤维,并将纤维直接输送至下道工序,避免纤维在收集装置上堆叠而影响纺丝效果。当转速设定为6 000 r/min时,可将收集高度调整为50 mm,此时的纺丝轨迹较为稳定,且复丝情况有所改善,纤维网的表面形貌较好。

图2 平面收集式离心纺丝装置

1.2 离心纺丝成纱设备

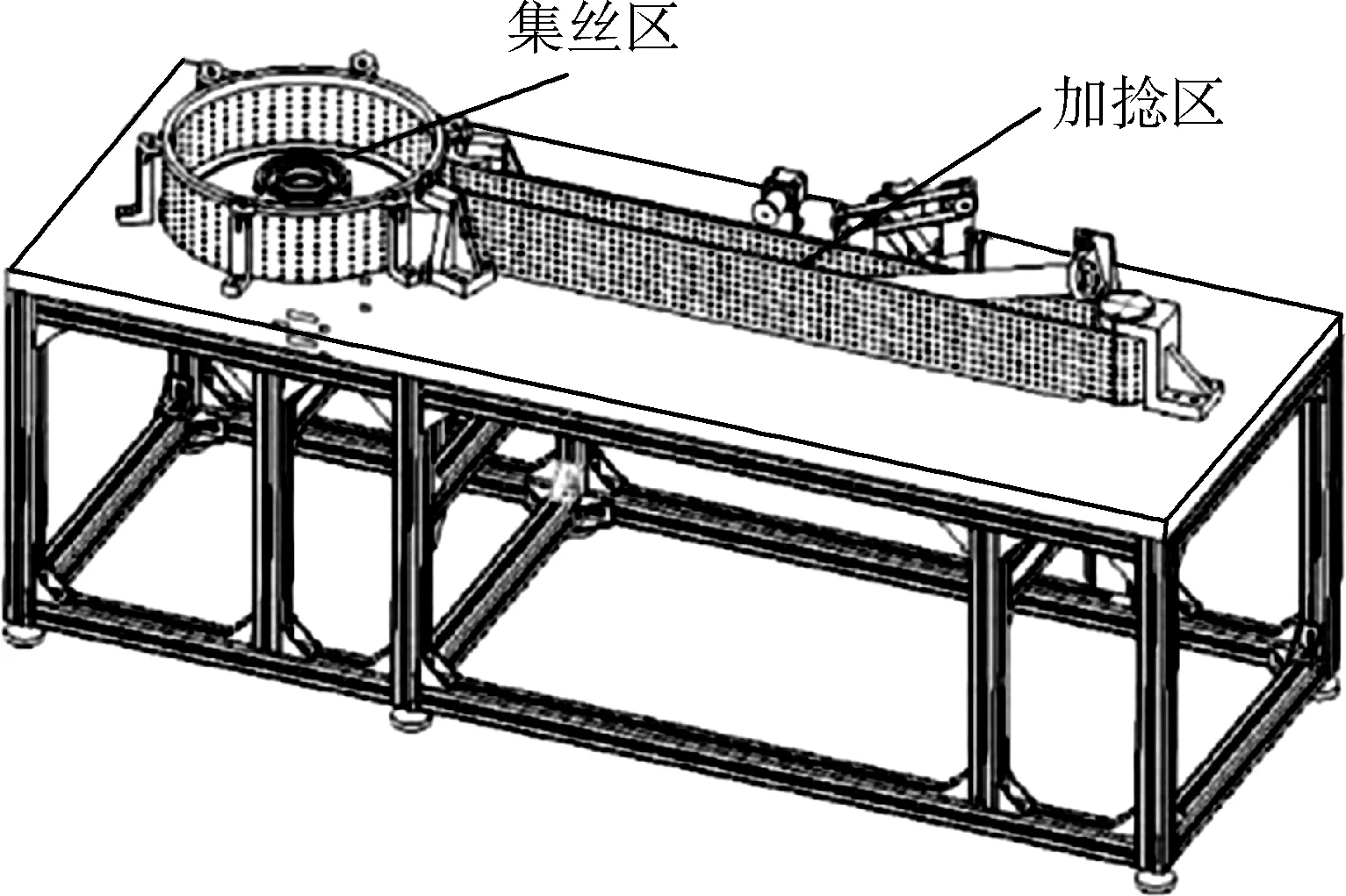

离心纺丝法生产微纳米纤维效率较高, 应用前景广泛。但是, 由于收集方式和成纱设备不成熟,微纳米纤维多用作非织造布的原料,很少用于制作纳米纤维纱线。因此,一些研究者设计了离心纺丝成纱设备, 实现了纳米纤维的有序收集和自动加捻,拓宽了微纳米纤维产品的应用范围。如彭忠凯等[8]进行了连续纳米离心纺纱设备的设计与优化,采用传送带作为收集装置。传送带的设计参考了集网帘的结构,带有均匀分布的导流孔,纤维可以很好地附着于传送带上,然后被输送至加捻区域,经两道加捻工序后得到纳米纤维纱线。其中,摩擦辊的安装倾角为5°~15°,实际转速比所需要的转速快5%~10%时,可确保纱线不越过摩擦辊。

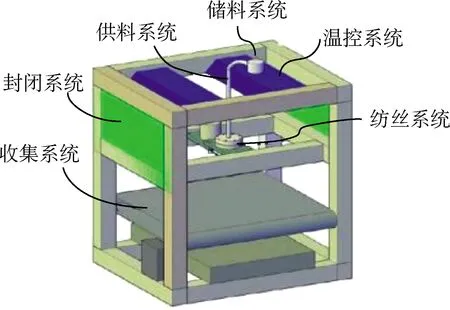

郑良才等[9]开发了一种离心纺丝成纱设备(图3)。该成纱设备主要对集丝装置和加捻装置进行了设计。集丝装置使用带有均匀网孔的传送带对纤维进行收集,同时传送带为圆筒式布置,可确保有序集丝。加捻装置主要对纤维进行2次加捻:当传送带将收集的纤维运输至摩擦辊时,对纤维进行第一次加捻;当加捻后的纱线通过皮圈加捻器时,为第二次加捻,并将纱线卷绕成筒,完成离心纺丝纤维成纱的一整套工艺流程。

图3 离心纺丝成纱设备

1.3 新型离心纺丝设备

在常规离心纺丝设备的基础上,除了对其辅助设备、成纱设备等进行设计外,一些研究者还对离心纺丝设备本身的结构进行了优化设计,从而可直接制备不同线密度和结构的微纳米纤维,同时可对纺丝产量进行调节,有利于微纳米纤维的批量化生产。

张勇[10]发明了一种能够生产若干种形状纤维的离心纺丝设备(图4)。该纺丝设备的特点是含有不同孔径的喷丝孔,同时还包含了磁体端头。在聚合物熔体进入离心筒后,根据制备纤维所需的形状,对应形状处的金属端头吸附的磁体端头断电并失去磁性,离心筒内的聚合物熔体在离心力的作用下,通过特定孔径的喷丝孔甩出,从而获得所需形状的纤维。

图4 可生产若干形状纤维的离心纺丝设备

刘勇等[11]发明了一种非接触加热离心静电纺丝设备。与常规离心纺丝设备不同,该设备在纺丝甩盘下增加了一个通过电磁感应加热纺丝甩盘而非直接接触加热的组件。当纺丝甩盘将聚合物熔体的温度加热到预设温度时,聚合物熔体的温度将保持在该温度范围内进行纺丝。同时,该设备实现了多种纺丝方式,即不加热时为离心静电纺丝,不开启高压电时为离心纺丝。使用该设备纺制的纤维直径较小,纺丝产量较高,可达10 kg/h。

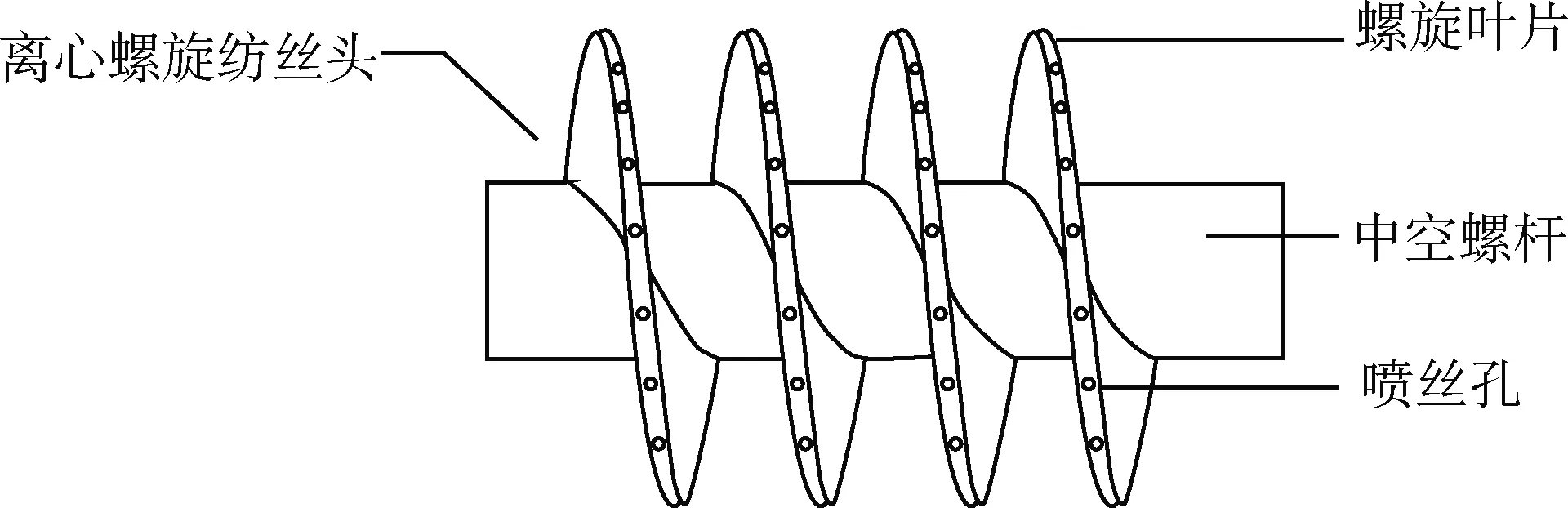

段晓博[12]发明了一种离心螺旋纺丝设备(图5)。该设备包含了中空螺杆及螺旋叶片,喷丝孔置于螺旋叶片上。该设备结构简单,多个中空螺杆并联可大大提高设备的运行效率。在离心纺丝过程中,聚合物溶液或熔体经中空螺杆流至螺旋叶片,并在离心力的作用下经边缘的喷丝孔甩出。如以聚乙烯醇溶液为原料,在5 000 r/min的转速下进行离心纺丝,可得到平均直径为800 nm的纤维。同时,若在该设备上加设高压电场,也可实现静电离心纺丝。

图5 螺旋纺丝头

2 离心纺丝产品的应用

2.1 医疗卫生领域

离心纺丝技术可以将大多数可溶、可熔的天然高分子材料、合成高分子材料、陶瓷材料等纺制成微纳米纤维。此外,离心纺丝技术还可以纺制较为蓬松且适用于生物工程、组织工程的纤维制品。

刘晨[13]利用离心纺丝技术制备了不同相对分子质量的再生丝素蛋白/聚己内酯纤维。在对其可纺性进行分析时发现:当再生丝素蛋白与聚己内酯的质量比为5∶1时,可制备出再生丝素蛋白/聚己内酯纤维。当纺丝液具有较高质量分数和较大相对分子质量时,保持喷丝头较高转速,可以纺出形貌更好、产量更高的纤维。

侯腾[14]对离心纺丝技术制备乙基纤维素(Ethylcellulose,EC)/聚乙烯吡咯烷酮(Polyvinylpyrrolidone,PVP)纤维工艺进行探究,对混纺纤维的形貌与性能进行测试与分析。研究表明:当针头规格为30G、喷丝器转速为4 000 r/min、接收距离为12 cm、EC与PVP的质量比为8∶2、乙醇与水的质量比为9∶1时,纤维平均直径在2 μm左右且形貌较好;当EC质量分数增加至85%~95%,水的质量分数增至25%~35%时,可通过离心纺丝方式纺制出平均直径约为7 μm的多孔EC/PVP纤维。

Li等[15]利用离心静电纺丝方式制备了单轴取向壳聚糖纳米纤维,研究了离心纺丝系统中控制纤维直径的关键参数,包括浓度、转速、喷嘴直径和喷嘴长度等。通过试验得出了纤维直径随浓度、喷嘴直径和喷嘴长度的增加而增大、随转速的增加而减小的结论,并成功制备出了线密度均匀的羧基化壳聚糖/聚环氧乙烷复合纳米纤维,为生物医学材料的研究提供了理论依据。

杨红军等[16]研究了一种基于离心纺丝的可改善人造血管渗透性能的方法。其将离心纺丝和机织两种工艺相结合,先通过机织制备管状织物,并在其表面均匀涂覆一层胶原蛋白与聚己内酯的混合液;接着以胶原蛋白/聚己内酯溶液为原料,设置离心管转速为2 000~7 000 r/min、接收距离为10~20 cm进行离心纺丝,使纤维膜均匀覆盖在管状织物表面,最终得到纳米纤维人造血管。该人造血管基本无微孔,不易渗血,不易形变,生物活性较优。

2.2 环境保护领域

离心纺丝对纺丝液的要求较少且方法简单高效,制备成本较低,近些年被广泛应用于光催化材料的制备中。

刘佳[17]采用离心纺丝法结合后续热处理工艺,通过优化纺丝液配比、离心纺丝工艺参数等相关条件,成功制备出二氧化钛(TiO2)纤维、石墨相氮化碳复合纤维、N-Si掺杂的TiO2纤维和还原氧化石墨烯复合纤维。研究表明:纺丝液质量分数越高,TiO2纤维的直径越小,离心纺丝旋转速度的增大也有利于减小纤维的直径。使用该方式制备的TiO2复合纤维具有良好的光催化性能。

李亚男等[18]将TiO2与聚偏氟乙烯(Polyvinylidene fluoride,简称PVDF)添加至N,N-二甲基甲酰胺(Dimethyl Formamide,简称DMF)和丙酮的混合溶液中制备纺丝液,通过离心纺丝技术制备了具有光催化降解性能的TiO2/PVDF纤维膜。其制备工艺为,将纺丝液添加至离心纺丝机内,离心纺丝机喷丝头的喷嘴孔径为0.4 mm,接收距离为12 cm,旋转速度为10 000 r/min。该纤维膜具有良好的光催化降解性能和重复使用性能,重复使用5次后仍能使亚甲基蓝染液脱色。

李永强等[19]在文献[8]的研究基础上,提出一种TiO2/PVDF微纳米纤维膜及其离心纺丝制备方法。离心纺丝机的旋转速度为8 000 r/min,喷丝头的喷嘴孔径为0.4 mm,接收距离为12 cm时,利用质量分数为6%的TiO2纺丝液纺丝得到的纤维膜表现出更好地降解性能,同时可重复利用。

2.3 电化学领域

随着电动汽车的兴起和电子通讯设备的不断发展, 超级电容器作为储能元件备受关注。提升超级电容器性能的关键是研发电化学性能优异的电极材料。离心纺丝技术具有产出率高、工艺简单等优势,近年来被越来越多地应用于电极材料的制备中。

吕海龙[20]以离心干法纺丝和高温煅烧为加工方式,得到了包含TiO2、Fe3O4和Fe3C颗粒的复合纤维,碳包覆于纤维表面,纤维直径在10 μm左右。该复合纤维具有较高的锂离子存储能力、较好的催化活性,以及较为优异的电极稳定性,各组分间的相互作用提升了该复合纤维电极材料的电化学性能。

倪冬静[21]利用离心纺丝方式制备了多孔柔性碳纤维。其以聚丙烯腈溶液为原料,在转速3 500 r/min、接收距离12 cm、电压10 kV的条件下制备聚丙烯腈纤维,并经水处理、预氧化和碳化工艺后,最终得到多孔柔性碳纤维。使用离心纺丝技术制备碳纤维的产出率较高,力学性能也较好,其比电容可达194.4 F/g,多次循环使用后仍可保持较高的比电容。

赵航[22]利用加压离心纺丝方式制备了聚丙烯腈/N-N二甲基甲酰胺碳纳米纤维,并对其电化学性能进行研究。使用聚丙烯腈溶液为原料,在纺丝转速8 000 r/min、接收距离15 cm的工艺条件下进行离心纺丝,得到聚丙烯腈纤维,并将该纤维进行碳化处理。研究表明,提高纺丝压力,纤维直径均有不同程度的减小,平均直径最低的一组为430 nm。以多壁碳纳米管为添加剂,纺丝纤维呈网络状结构,当添加剂含量增加时,纤维比电容也相应增加,最大比电容为79.0 F/g。

3 结论

目前,对于离心纺丝技术的研究主要集中于离心纺丝设备的改进和功能性微纳米纤维的制备。一方面,如何对现有离心纺丝设备进行进一步改进和优化,从而提升纺丝产量和纤维质量,仍有待深入研究。另一方面,离心纺丝技术在微纳米纤维的制备方面表现优异,如何利用离心纺丝技术制备功能性微纳米纤维,从而拓宽离心纺丝技术的应用领域,也是极具吸引力的研究方向。