锰和铁元素对亚共晶铝硅合金组织和力学性能的影响

沈乔盛 邹国童 张恒华

(上海大学材料科学与工程学院,上海 200444)

与生产1 t原铝相比,生产1 t再生铝所需的能源损耗减少了约94%,水、室温气体和赤泥用量分别减少了约10、1.5、1.4 t。其中,赤泥具有较大的污染性,我国每年排放数百万t的赤泥已对生产生活造成多方面的直接和间接影响,因此减少赤泥产量极为必要[1]。但回收废铝必须对废铝中的杂质元素进行处理,尤其是铁元素。铁元素在循环回收利用过程中容易富集,过多的铁元素会恶化再生铝性能,导致回收废铝的经济效益大大降低[2]。

铁是铝合金中常见的杂质元素[3- 7]。在室温条件下,铝基体中仅能溶解极少量的铁(质量分数约0.05%),因此铁在铝中一般以金属间化合物的形式存在。当铝合金中的铁含量缓慢增加至某一临界值时,铁对基体组织影响不大,一旦超过此临界值,铝合金中会析出硬质针状/片状含铁相,对组织的割裂程度增大,引起尖端应力集中,导致铝合金性能下降。此外,在铝合金凝固过程中β- Fe相优先形成,使得枝晶空隙难以被铝液补缩,导致热节处产生较多的缩孔而形成缩松,最终导致铸造性能变差[5]。因此,富铁相对铝合金的力学性能、机加工性能、耐蚀性能和铸造性能等均有影响。

锰元素是铝合金中常见的添加元素[8- 12]。在铝熔体均匀化过程中,锰会形成密度大、热稳定性好的颗粒相弥散析出,起细化晶粒作用。锰也是常用的铁相中和元素,通过添加适量的锰与其他中和元素组成的中间合金或锰盐,可以使富铁相从针状转变为鱼骨状,从而降低应力集中程度,提高铝镁合金的力学性能。Pereira等[13]研究发现,当铁元素质量分数在1.4%以上时,采用传统凝固方法得到的AA6061铝合金无法进行机械加工,而加入质量分数为0.3%的锰元素并结合喷射成型工艺,得到了均匀分布的初生含铁金属间化合物α- Al15(Fe,Mn)3Si2,从而改善了延展性,提高了合金的机加工性能。

目前,铝硅合金除铁的研究大多集中在高铁含量(wFe≥2%)的情况,对于企业实际生产并不具有指导作用。因此,本文结合企业实际生产需要,主要探讨了较低含量铁(wFe=0~2%)对 A356 铝合金组织和性能的影响,并通过引入锰元素中和富铁相,研究了锰对A356合金富铁相形貌和性能的影响。

1 试验材料与方法

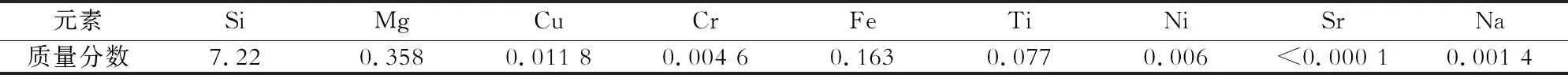

试验材料包括A356铝合金、中间合金Al- 10Mn与Al- 10Fe,精炼剂成分(质量分数)为30%KCl+30%NaCl+20%NaF+20%Na2SiF6。A356铝合金的化学成分见表1。

表1 A356铝合金的化学成分(质量分数)

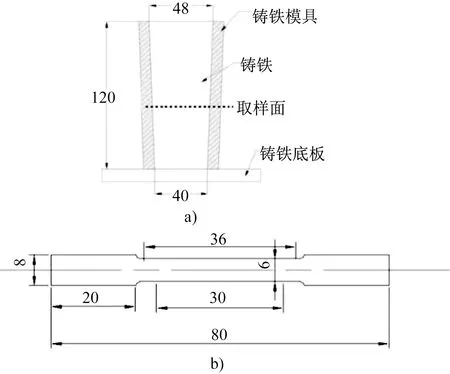

熔炼前,将原料、净化剂进行干燥处理,对铁制器具进行涂层处理。按照铁的质量分数为0.2%、1.0%、2.0%进行配料,将A356铝合金锭与Al- 10Fe中间合金锭加热至730 ℃并保温直至完全熔化;称量铝液质量2%的净化剂用干燥铝箔包裹后稍经预热,用坩埚钳夹住投入坩埚中下部,均匀搅拌1 min后静置20 min,用铁勺扒渣后进行浇注,得到不同铁含量的铝合金铸锭,浇注用模具截面尺寸见图1(a)。按照铁的质量分数为1%、锰铁质量比分别为0、0.2、0.4、0.6、0.8、1.0、1.2进行配料,采用上述方法熔炼得到相同铁含量和不同锰铁质量比的铝合金铸锭。每组成分均浇注2个铸锭,最后将铸锭在空气中自然冷却12 h。

在距铸锭底部50 mm处截取厚度为15 mm的金相试样,经粗磨、细磨和抛光后,用体积分数为4%的HF溶液腐蚀后吹干,采用EPIPHOT 300型金相显微镜观察显微组织,采用Image- Pro Plus软件计算富铁相的圆整度(形状因子)和尺寸,形状因子越接近1说明富铁相越圆整。用线切割从铸锭上截取拉伸试样,尺寸如图1(b)所示。在CMT5305型万能拉伸机上进行室温拉伸试验,应变速率为2 mm/min。采用DLMAX- 2550 X型X射线衍射仪(XRD,X- ray diffractometer)分析铸锭的物相组成,采用铜靶Kα射线,电压为50 kV,扫描角度范围2θ为20°~100°。采用Zeiss Supra40型扫描电子显微镜(SEM,scanning electron microscope)对合金特征组织进行面扫描。

图1 浇注用模具(a)和拉伸试样(b)尺寸示意

2 试验结果与分析

2.1 锰、铁元素在富铁相中的分布

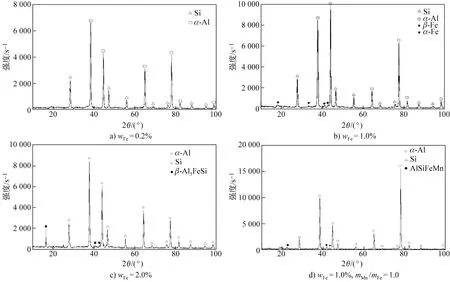

图2为不同铁、锰含量A356合金的XRD图谱。可见铁的质量分数为0.2%的合金主要由α- Al基体和硅相组成;当铁的质量分数增加至1.0%时,合金中除了α- Al基体和硅相外,还出现了少量α- Al8Fe2Si与β- Al5FeSi相,且二者XRD峰值接近;当铁的质量分数继续增加至2.0%时,合金主要由α- Al基体、硅相和β- Al5FeSi相组成,没有出现α- Al8Fe2Si相。铁的质量分数为1.0%、锰铁质量比为1.0的合金的XRD图谱中未出现β- Al5FeSi相的衍射峰,铁、锰主要以AlSiFeMn相的形式存在。

图2 不同铁、锰含量合金的XRD图谱

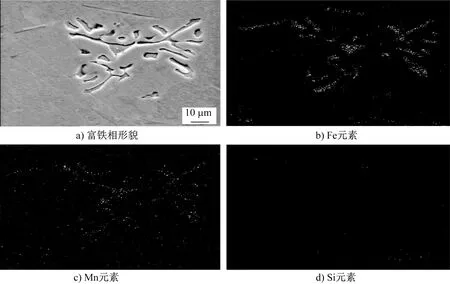

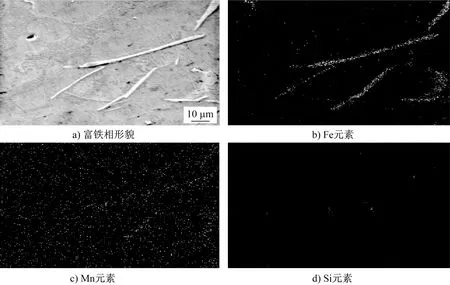

图3和图4分别为铁的质量分数为1.0%和锰铁质量比为0.2的合金中α- Fe和β- Fe特征区域及其对应的元素面分布。可以看出,铝基体中铁含量较低,主要存在于α- Fe与β- Fe相中。α- Fe相中锰含量略高于基体,β- Fe相中锰含量与基体相差不大,锰的加入抑制了β- Fe相的析出,少量锰即可使针状β- Fe相转变为小尺寸的α- Fe相,后者对基体的割裂作用较小。

图3 铁的质量分数为1.0%和锰铁质量比为0.2的合金中汉字状富铁相及其元素面分布

图4 铁的质量分数为1.0%和锰铁质量比为0.2的合金中针状富铁相及其元素面分布

2.2 铁含量对合金组织与性能的影响

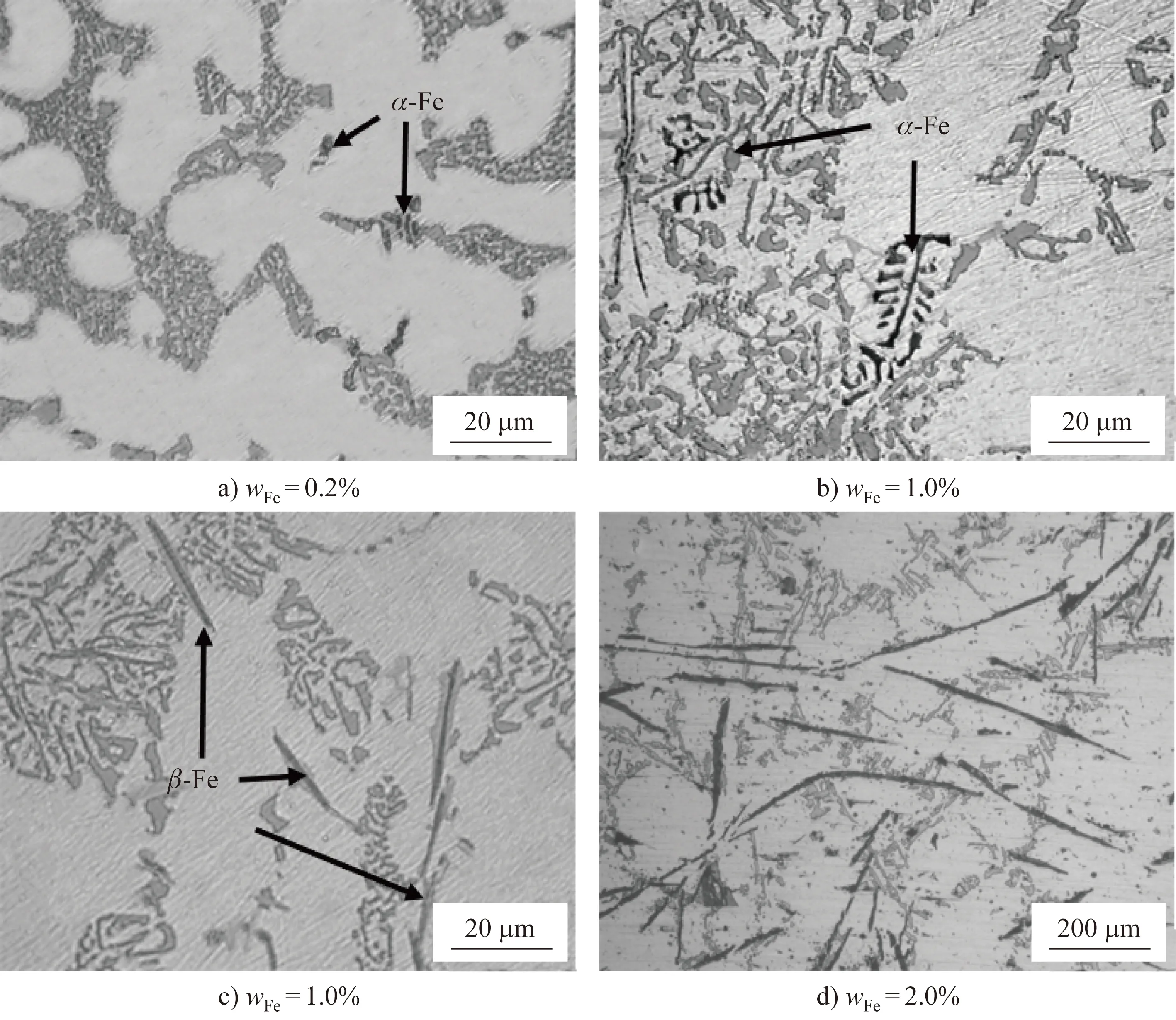

图 5为不同铁含量A356合金中富铁相的形貌。当铁的质量分数为0.2%时,基体中α- Fe相较少且尺寸较小,呈骨骼状;铁的质量分数为1.0%时,基体中同时存在骨骼状α- Fe相和针状β- Fe相;铁的质量分数为2.0%时,基体中仅存在针状β- Fe相,且长度为铁的质量分数为1.0%合金的7~8倍。

图5 不同铁含量A356合金中富铁相的形貌

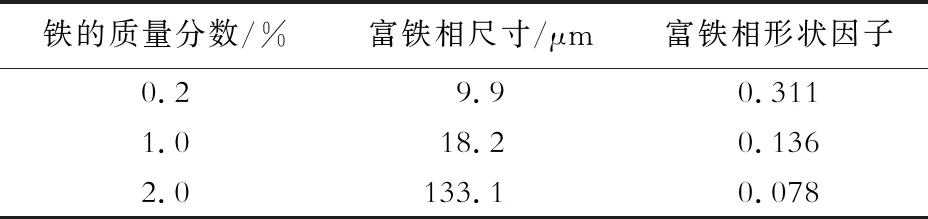

表2为采用Image- Pro Plus软件计算得到的富铁相的形状因子与尺寸。随着铁的质量分数从0.2%增加至2.0%,富铁相形貌从骨骼状转变为骨骼状与针状共存,最终全部转变为针状,圆整度降低,且富铁相的尺寸从9.9 μm增大至133.1 μm。

表2 不同铁含量A356合金中富铁相的形状因子与尺寸

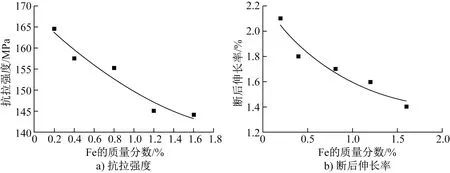

图6为铸态A356合金的力学性能与铁含量之间的关系曲线。 可以看出: 随着铁的质量分数从0.2%增加至1.6%, 合金的抗拉强度从164.5 MPa下降至143.8 MPa,降低幅度为12.6%,断后伸长率从2.1%下降至1.4%。当铁的质量分数从0.8%增加至1.2%时,抗拉强度下降幅度最大,这是富铁相从骨骼状α- Fe相转变为针状β- Fe相所致。铁的质量分数为0.2%时,富铁相尺寸较小,能起到沉淀强化的作用[9],而随着铁含量的增加,富铁相尺寸增大,对基体的不利影响增大,导致断后伸长率降低。

图6 铸态A356合金的抗拉强度和断后伸长率与铁含量之间的关系

富铁相为硬质脆相,而铝合金基体的硬度较低,因此可将富铁相看作铝基体中的裂纹,其割裂基体的行为近似看作裂纹扩展导致基体弹性断裂的过程,裂纹失稳拓展时基体临界应力σc可用来反映材料的力学性能。设富铁相为无限大平面内的椭圆片裂纹,远端受到均匀拉伸作用[14],则富铁相边缘一点的断裂韧度KI的计算公式为:

(1)

(2)

式中:Φ为第二类椭圆积分;σ为工作应力;a为富铁相长度的一半;a和c分别为椭圆的短轴、长轴。

由此可知,裂纹失稳拓展时基体临界应力σc的表达式为:

(3)

式中:KIc为临界或失稳状态下的KI;ac为临界或失稳状态下的富铁相长度。

基体临界应力取决于Φ与裂纹(富铁相)长度的一半(ac/2)。临界应力与Φ成正比,α- Fe相Φ的取值范围为1.00~2.46,分别对应椭圆短轴与长轴比值a/c→0与a/c=1。当铁的质量分数从0.2%增加至1.6%时,骨骼状富铁相尺寸增大,且在铁的质量分数为1%时部分转变为针状富铁相,a/c从小于1不断减小至无限接近0,基体断裂韧度不断减小,力学性能恶化;σc与ac成反比,即富铁相的长度越大,基体临界应力越小,越容易发生断裂。一般β- Fe相的长度大于α- Fe相,形状也不如α- Fe相圆整(Φβ- Fe<Φα- Fe),因此随着铁含量的增加,合金中β- Fe相含量增加,基体的力学性能降低。

2.3 锰铁质量比对合金组织与性能的影响

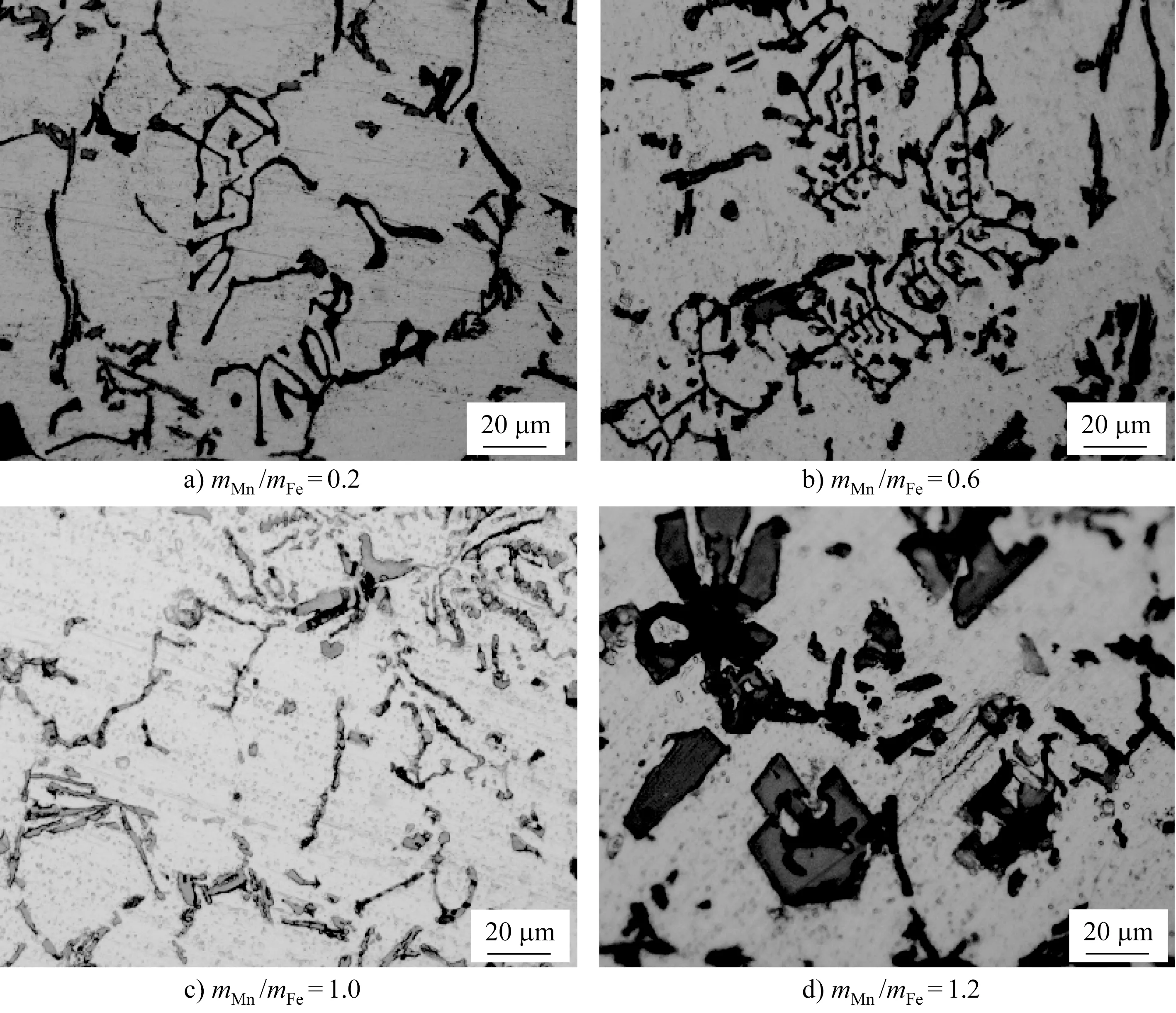

铁的质量分数为1%、不同锰铁质量比的A356合金的显微组织如图7所示。当锰铁质量比为0.2时,富铁相形貌包括针状和条纹/汉字状,且条纹/汉字状富铁相类似枝晶;当锰铁质量比为0.5时,针状富铁相减少,汉字状/条纹状富铁相增多且枝晶结构更为复杂;当锰铁质量比为1.0时,条纹状组织减少,出现了尺寸较小的块状富铁相;当锰铁质量比为1.2时,块状富铁相增多且尺寸急剧增大。

图7 铁的质量分数为1%、不同锰铁质量比的A356合金的显微组织

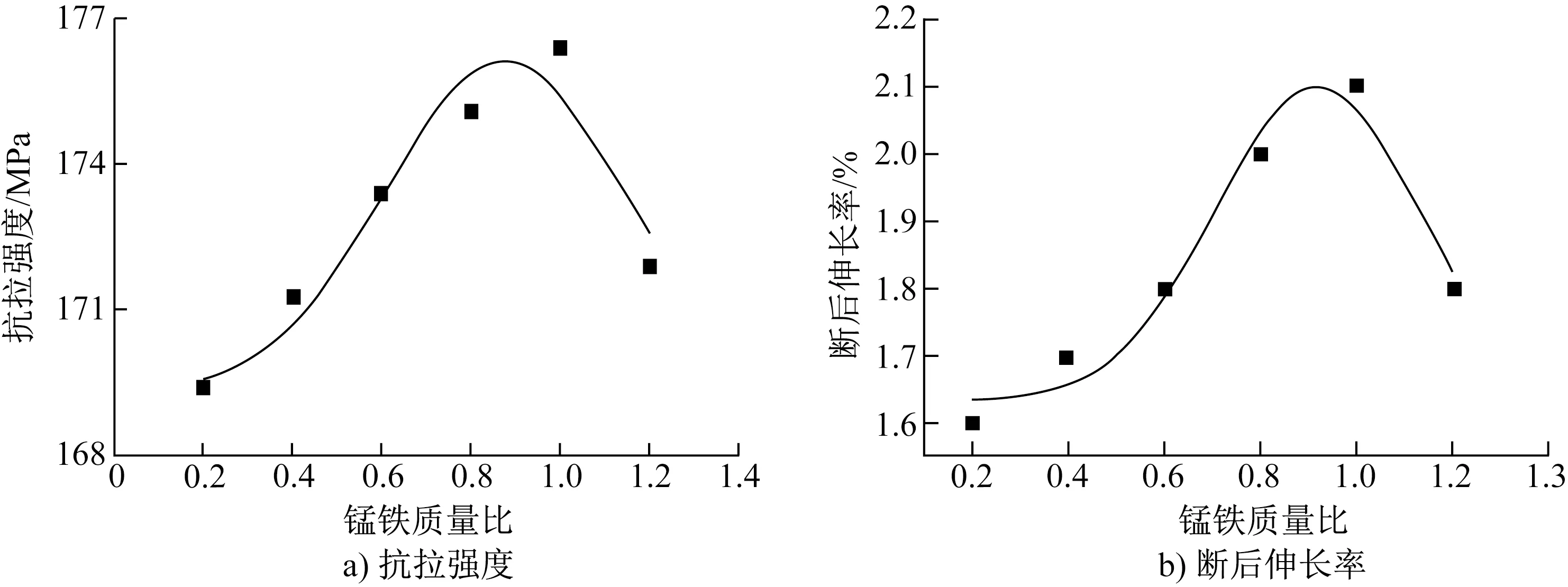

图8为铁的质量分数为1.0%的铸态A356合金的力学性能与锰铁质量比之间的关系曲线。当锰铁质量比在0.2~1.0范围时,合金的抗拉强度和断后伸长率随锰铁质量比的增大而升高,质量分数为0.2%的锰使合金的抗拉强度从150 MPa增加至170 MPa,增加幅度为13%,但对断后伸长率影响不大。当锰铁质量比从1.0增加至1.2时,抗拉强度与断后伸长率均呈降低趋势。其原因可能为:锰的质量分数从1%增加至1.2%时,块状富铁相的a/c变化不大,因此Φ变化不大,但富铁相尺寸明显增加,即ac增大,因此合金的力学性能降低。由此可知,对于铁的质量分数为1%左右的铝硅回收料,使用锰元素对富铁相进行中和时,若对产品的力学性能要求不高但对产品成本有一定限制,应控制锰铁质量比为0.2左右;若对产品的力学性能要求较高,则控制锰铁质量比为1.0左右。

图8 铁的质量分数为1%的铸态A356合金的抗拉强度和断后伸长率与锰铁质量比之间的关系

3 结论

(1) 随着铁的质量分数从0.2%增加至2.0%,A356铝合金中骨骼状α- Fe相逐渐转变为针状β- Fe相,且β- Fe相的尺寸增大,合金的抗拉强度降低。

(2) 对于铁的质量分数为1.0%的A356铝合金,当锰铁质量比小于1时,随着锰铁质量比的增大,合金的抗拉强度升高,但当锰铁质量比大于1时,块状AlSiFeMn相的尺寸急剧增大,导致力学性能降低;因此在铁的质量分数为1.0%时,为保证合金具有良好的力学性能,锰铁质量比应控制在0.8~1.0,即锰的质量分数为0.8%~1.0%。

(3) 铁元素在亚共晶铝硅合金中主要以金属间化合物的形式存在。α- Fe相中锰含量略高于基体,β- Fe相中锰含量与基体相差不大;锰的加入抑制了β- Fe相的析出。