过热蒸汽干燥技术研究进展

李少斌 - 方 婷 苏煌杰 - 刘斌雄U -

(福建农林大学食品科学学院,福建 福州 350002)

过热蒸汽干燥技术是指具有较高焓值的过热蒸汽可以快速地将热量传递给被加工的物料,使物料水分快速蒸发。其优点:热效率高,节能效果明显[1];传热系数高,无传质阻力[2];有效减少危害物质的二次污染和防止爆炸发生[3]。过热蒸汽干燥室是一个密封环境,废气排出后会在冷凝器中冷凝,整个过程不会对环境造成影响;其干燥介质为过热蒸汽,干燥时整个干燥室充满过热蒸汽,没有氧气参与,物料不会发生氧化或燃烧反应[4]。该干燥技术已被广泛应用于电厂[5]、污泥干燥[6]、罐头加工[7]、木材干燥[8]、食品杀菌[9]等领域。

目前有关过热蒸汽干燥技术的研究较多,但仅局限于干燥工艺优化、数学模型建立以及品质分析等方面。文章拟分析不同处理室的过热蒸汽干燥设备的应用进展,概述其设备原理及应用的关键问题,总结其优势,旨在为过热蒸汽设备的进一步研究提供依据。

1 过热蒸汽干燥设备

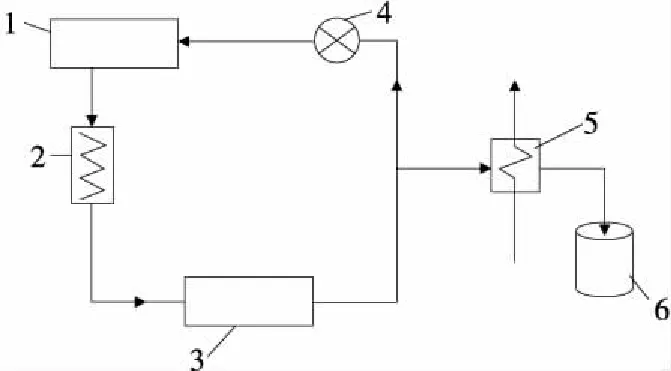

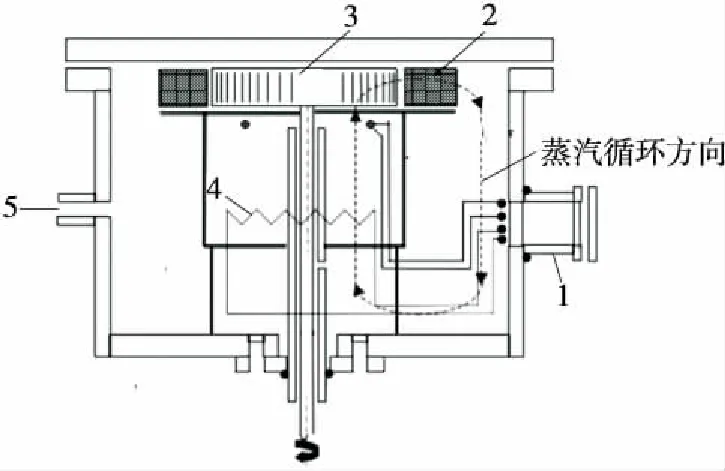

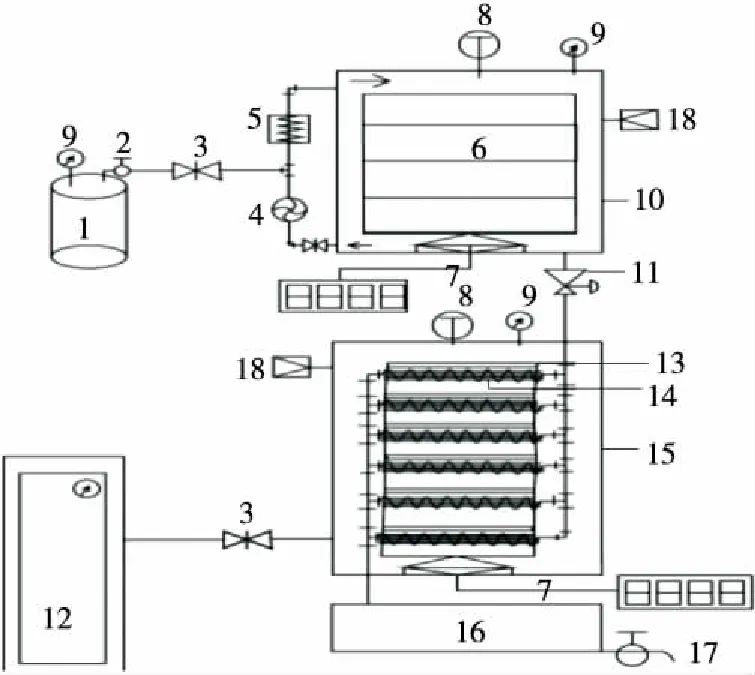

20世纪80年代以来,过热蒸汽技术已被美国等西方国家广泛应用至食品工业[10]。图1为传统过热蒸汽干燥系统示意图,其中尾气回收循环是实现节能环保的关键步骤。根据操作压力的不同,过热蒸汽干燥设备可分为常压、低压以及高压过热蒸汽干燥设备。

1.1 常压过热蒸汽干燥设备

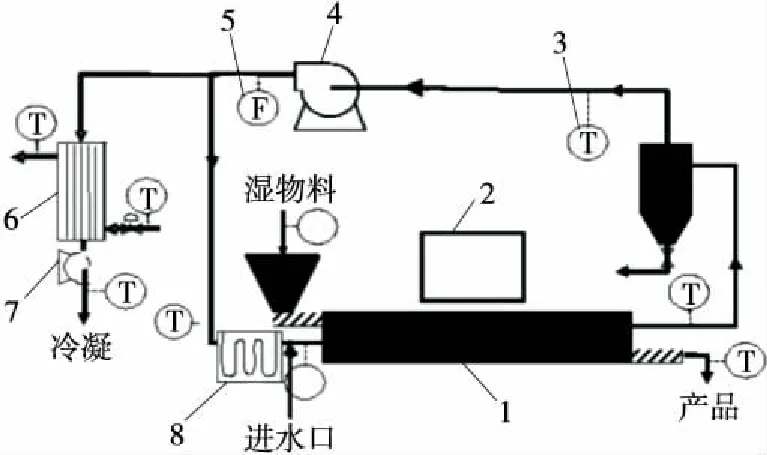

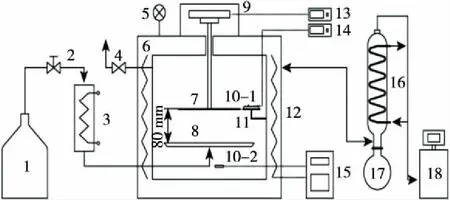

1.1.1 流化床过热蒸汽干燥设备 常压过热蒸汽干燥技术是指干燥环境的压力接近一个标准大气压的干燥技术。目前已在果蔬、农产品、水产品等方面被广泛应用[11]。肖志锋等[12]为了提高干燥效率、耗能、物料品质,结合过热蒸汽干燥和流化床干燥的各自优势,研制了卧式过热蒸汽流化床干燥设备(图2)。

由图2可知,整个设备完全封闭,干燥时无需额外通入蒸汽,避免干燥初期过热蒸汽与湿物料接触而出现冷凝现象。该设备需先排空气并维持干燥腔体压力后进行湿物料干燥,干燥室上部的过热蒸汽中混有物料的细颗粒,这些细颗粒可以通过旋风分离器重新回收再利用。通过试验结果比较,该设备比传统热空气流化床干燥在干燥速率、耗能、物料品质等方面均有较好的效果。

1. 蒸汽发生器 2. 加热器 3. 干燥室 4. 风机 5. 热交换器 6. 蒸汽回收器

图1 过热蒸汽干燥基本操作系统

Figure 1 Superheated steam drying system

Cheevitsopon等[13]为了最大限度地减少加热时间对谷物中γ-氨基丁酸含量的影响,提高稻谷的糊化程度,研制了一台过蒸汽流化床设备(见图3),该设备在闭环中运行。由一个内径为15 cm、高为120 cm的不锈钢圆筒形干燥室、一个15 kW的电加热器、7.5 kW电蒸锅和直径为7.62 cm不锈钢管道系统组成。该过热蒸汽干燥稻谷的整精米率高于热风干燥;并且可在短时间内钝化糙米的过氧化物酶,抑制淀粉糊化[14-15],稻谷的蒸煮和干燥结合成一个单一的阶段,可以减少操作步骤,最大限度减少加热时间对谷物中γ-氨基丁酸含量的影响。

过热蒸汽流化床工作原理是将散状物料置于孔板上,由离心风机输送气体,引起物料颗粒在气体分布板上运动,在气流中呈悬浮状态,产生物料颗粒与气体的混合底层,物料颗粒在此混合底层中与气体充分接触,进行物料与气体之间的热传递与水分传递。该设备的优点为:适用于初始湿度高、加工附加值低的颗粒状物料,如大豆[16]、油菜籽[17]等;结构简单,检修方便,操作方便,运行平稳;传热速度快,热效率高;设备维护费用低。缺点为:鼓风机能量消耗大;部分物料在干燥过程中可能会直接从进料口飞向出料口,造成物料干燥不均匀;物料被沾污的可能性大,产品质量差。

1. 流化干燥室 2. 进料口 3. 玻璃窗 4. 蒸汽进管 5. 孔板 6. 出料口 7. 换热器 8. 循环风机 9. 细颗粒储盒 10. 旋风分离器 11. 安全阀 12. 冷凝装置

1. 蒸汽发生器 2. 离心风机 3. 电加热器 4. 干燥室 5. 控制面板

1.1.2 旋转式过热蒸汽干燥设备 Speckhahn等[18]为了解决牛肉在干燥过程中引起的表面硬化,制造了一台中试规模的旋转过热蒸汽干燥器(见图4),该设备通过插入一个旁路来进行小规模的干燥试验,并确定干燥参数,如重量损失、温度和质量流量。试验表明,降低干燥温度和干燥介质(过热蒸汽)的流速,可缩短干燥时间,减少表面硬化现象,使牛肉的品质更好。

过热蒸汽滚筒干燥设备通常用于干燥糊状或浆状的饲料,如甜菜浆[19]、啤酒糟[20]等。该设备包括一个在轴承上旋转的干燥滚筒,干燥滚筒内含有刮刀,通过刮刀将达到干燥要求的物料刮下,该滚筒略平行于水平表面,在转动装置的驱动下,按规定的转速转动,使物料可以受热均匀。过热蒸汽滚筒干燥设备的结构比较简单,干燥速度快,热利用率较高,产品的干燥质量稳定,但是其设备投资较高,刮刀易磨损,使用周期短。

1.1.3 冲击式过热蒸汽干燥设备 Borquez等[21]为了获得具有高水分去除率和低ω-3脂肪酸化学损失的干燥产品,通过射流冲击式过热蒸汽设备(见图5),将鱼浆置于过热蒸汽温度135 ℃,蒸汽流速0.09 m3/s的环境下进行干燥试验,结果表明此设备能够干燥鱼浆,且干燥效果较好,射流冲击式过热蒸汽干燥可以很好地保留鱼浆中的ω-3脂肪酸。Moreira等[22]以玉米饼和土豆片为试验原料,采用过热蒸汽撞击流干燥的方式生产的玉米饼质量更优,产品表面平整无气孔,色泽鲜亮,营养成分高。

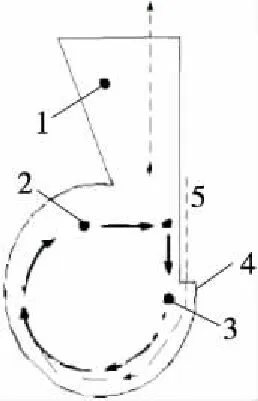

由图5可知,该设备由两个不锈钢制成的圆柱腔体串联而成,可以独立运行。设备相对于水平方向成一定角度,并且倾斜角度可以从10°~20°根据需要进行调整,从而控制物料在干燥室中的停留时间,物料从进料口进入沿干燥室运动至出料口。过热蒸汽沿干燥室切向方向的气槽进入,与物料在干燥室内做螺旋运动(图6)并通过上部纵向气体出口排出。由于流体阻力和重力迫使物料以螺旋运动前进,以此来达到干燥的目的。冲击式(或称喷流式)过热蒸汽干燥设备适用于干燥织物、烟叶、基材的表面涂层及薄片状物料,如大豆残渣[23]、鱼饼。

1. 旋转干燥箱 2. 控制器 3. 温度表 4. 压力表 5. 控制面板 6. 冷凝器 7. 真空风机 8. 加热管

综上,过热蒸汽干燥虽然可以保留食品中营养成分,但是干燥后物料的质量可能会差于热风干燥的。例如银耳在过热蒸汽干燥后,虽然部分水分蒸发了,但是物料发生熟化,导致后续的水分无法蒸发,最终得不到干银耳。过热蒸汽干燥在食用菌方面的应用具有局限性,因此过热蒸汽干燥对物料的干燥具有一定的针对性。

1.2 低压过热蒸汽干燥设备

低压过热蒸汽干燥通常是指待干燥物料在比常压低的全密封容器中。一般情况下,采用过热蒸汽干燥时,过热蒸汽的温度超过100 ℃,如果热敏性物料长时间暴露在高温环境中,容易破坏物料中的营养成分,因此对于一些热敏性物料,可以降低干燥环境的压力。低压环境下,饱和蒸汽温度下降,能够防止一些热敏性物料营养成分流失,同时可以降低冷凝结露现象,避免待干燥物料外观不良的情况。低压过热蒸汽干燥的干燥压力一般为9~20 kPa,目前已被应用于芒果[24]、洋葱片[25]、芫荽[26]和胡椒种子[27]等农产品干燥中。

1. 干燥室 2. 入口通道 3. 旋转阀 4. 进料槽 5. 气体出口 6. 出料口

1. 膨胀室 2. 干燥室 3. 固体颗粒 4. 狭槽 5. 气体入口

Barbieri等[28]以罗勒为干燥对象,利用低压过热蒸汽干燥与热风干燥进行对比,试验发现低压过热蒸汽干燥技术可以最大程度保留罗勒的香气物质,设计并制作了一台台式低压过热蒸汽干燥设备,其断面图如图7所示,其由圆柱形钢材质制成,外部覆盖隔热层,内部有一个由金属丝网制成的环形样品篮用来容纳样品。

如图8所示,低压过热蒸汽干燥设备由连接到电动机的轴驱动的离心风机使过热蒸汽流过样品,设备配有压力传感器,通过数字显示器读取,温度控制在-19.9~99.9 ℃,该设备内部有一根输入功率为1 300 W的电阻丝用于加热蒸汽。通过真空泵的作用,将蒸汽—香气混合物抽出系统,使其通过由直径为0.08 m,高度为0.30 m的玻璃圆柱体制成的冷凝器,使大部分水蒸气分离,剩余的气体被输送到直径为0.03 m,高度为0.40 m的玻璃圆柱体制成的冷阱中,该冷阱浸没在15 ℃的乙二醇—水混合物中,几乎所有化合物均能在其中冷凝。

李占勇等[29]采用低压过热蒸汽干燥设备干燥青萝卜片,设备示意图如图8所示,该设备与传统的过热蒸汽干燥设备比较相似,只需增加干燥室的气密性和真空泵。干燥后的青胡萝卜维生素C的保留率高于真空干燥的,其样品质量优于真空干燥的。

1. 连接管 2. 样品篮 3. 离心风机 4. 加热电阻丝 5. 真空泵

1. 蒸汽发生器 2. 蒸汽调节阀 3. 蒸汽过热器 4. 放空阀 5. 压力表 6. 电加热器 7. 物料托盘#1 8. 蒸汽分布器 9. 称重传感器 10. K型热电偶 11. 物料托盘#2 12. 干燥箱 13. 质量采集器 14. 温度采集器 15. PID控制器 16. 冷凝器 17. 冷凝液收集瓶 18. 真空泵

综上,低压过热蒸汽干燥拥有许多优点,但也存在较多问题使其无法大范围应用。由于大多数热敏性农产品的附加值较低,设备成本高,需要在真空环境下进行,对干燥室的气密性有非常高的要求,因此低压过热蒸汽干燥设备的制造、运行、维护成本较高。

1.3 高压过热蒸汽干燥设备

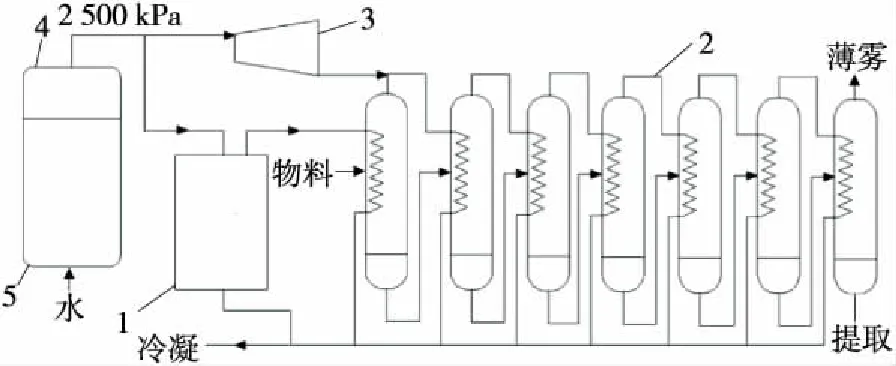

高压过热蒸汽干燥是指干燥环境的压力高于大气压,通常干燥环境压力为500~2 500 kPa。由于高压过热蒸汽技术对设备要求较高,目前,此类设备在国外应用比较多,中国比较少见。法国Nangis制糖厂研制了一款干燥机(见图9),该干燥机与涡轮发电机同时供应高压蒸汽2 500 kPa,在干燥机中产生的蒸汽被送至蒸发器中对果汁进行干燥,每制取100 kg白糖所消耗的燃料大概为12 kg[30],可以减少能量消耗。

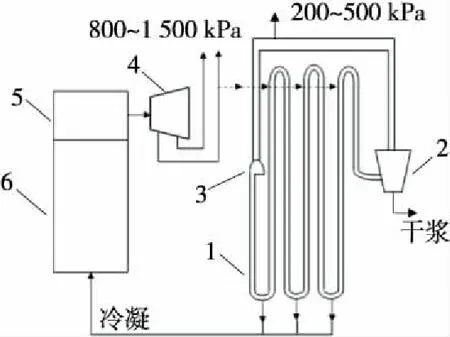

闪蒸干燥设备(图10)是由瑞典查尔默斯大学的GEA Exergy开发的。该第一台工业闪蒸干燥设备于1979年在瑞典Rockhammar工厂成功建成并用于纸浆干燥[31-32],同时可以干燥木屑、木纤维、糖和甜菜浆。过热蒸汽从背压式涡轮机中抽出,其中800~1 500 kPa的压力作为间接加热液;过热蒸汽在200~500 kPa的加压条件下通过许多平行管循环,收集一次蒸汽中所有的冷凝水(170~200 ℃),抽回锅炉重复利用。干燥产物与蒸汽的混合物进入旋风分离器,使用压力旋转阀从干燥机中回收分离出的固体。该干燥设备的净能耗为0.4~0.7 GJ/t 纸浆,相比之下,使用空气进行闪蒸干燥的能耗为3.0~3.5 GJ/t纸浆。

闪蒸过热蒸汽干燥的原理是过热蒸汽由管道入口以切线方向进入干燥室底部的环隙,并螺旋状上升,同时,物料由加料器定量加入塔内,并与过热蒸汽进行充分热交换,较大、较湿的物料在搅拌器作用下被机械破碎,湿含量较低及颗粒度较小的物料随旋转气流一并上升,输送至分离器进行气固分离。其优点是热效率高、干燥时间短、节能效果好。对膏糊状物料可直接干燥制成粉状干燥产品,节省了干燥前预处理,干燥后粉碎、筛分等工序,闪蒸过热蒸汽干燥设备尤其适用于干燥颗粒、晶体、糊状、浆状或黏性以及粉状材料,如鱼粉[33]、烟草[34]等。

1. 过热蒸汽干燥机 2. 蒸发器 3. 涡轮 4. 过热器 5. 高压锅炉

1. 湿浆螺旋给料机 2. 旋风分离器 3. 风扇 4. 涡轮 5. 过热器 6. 高压锅炉

综上,高压过热蒸汽干燥设备对于设备的强度、高压锅炉的产气量以及技术要求非常高。相比于常压与低压过热蒸汽设备,高压过热蒸汽设备蒸汽温度过高,会使过热器管、蒸汽管道、汽轮机高压部分等产生额外热应力,还会加快金属材料的蠕变,缩短设备的使用寿命;发生超温时甚至会造成过热器爆管。高压过热蒸汽干燥比较适合于干燥化工类产品,因为过热蒸汽的温度为150~250 ℃,当达到过热蒸汽的饱和温度时,食品内部温度超过100 ℃,其营养成分发生变化。因此高压过热蒸汽不适合于大部分食品物料干燥。

1.4 常压过热蒸汽联合干燥设备

由于常压过热蒸汽工作温度>100 ℃,因此对于热敏性产品不适合,尽管低压过热蒸汽能够克服这个难点,但是会造成延长干燥时间和降低干燥效率的新问题,因此将过热蒸汽干燥与其他干燥方式进行联合的干燥方法便应运而生,可以解决单一过热蒸汽干燥带来的弊端。

目前,联合干燥技术已被广泛应用于鲍鱼[35]、马铃薯粉[36]、香蕉片[37]、羊腿[38]等方面。贾真等[39]将二次尾汽进行回收利用,真正实现了节能和环保,并制造了一台物源性过热蒸汽联合余热回收节能干燥设备(见图11)。该干燥设备无需另设过热蒸汽发生装置,干燥所需的过热蒸汽全部来源于物料,即物料在干燥室内受热升温,内部水分汽化,蒸发的水蒸气与空气相互混合,并通过排气阀不断被排出,随着干燥的进行,干燥室内空气逐渐被蒸汽取代,蒸汽在干燥室内被循环加热,最终转变为过热蒸汽,并作为干燥介质去除物料中剩余水分。能量消耗方面,干燥相同质量的海带,物源性过热蒸汽联合余热回收节能干燥系统的总能耗比热风干燥节省了44.29%。Chryat等[40-41]研究表明,联合干燥可以降低干燥时间,提高能量效率和物料品质。

苏煌杰等[42]将两种完全不同干燥工艺的优点融合在一起,制造了过热蒸汽与真空联合干燥一体机(见图12)。以竹笋为例进行经济性分析,如表1所示,过热蒸汽与真空联合干燥的干燥时间和每蒸发1 kg水所需能量均比热风干燥节省1/2以上,实现了干燥时间短、效率高、节能减排的目的。

综上,将过热蒸汽干燥与其他技术进行组合干燥能克服单一干燥方式所存在的弊端,提高产品质量,同时降低能耗。在性能评估和能量回收的基础上,对几种干燥技术进行对比(表2),发现过热蒸汽干燥能更有效地回收余热。值得注意的是,在技术工作中,干燥机和干燥过程的能量性能可以用各种指标来表征,包括体积蒸发率、蒸发效率、蒸汽消耗、单位热量消耗、能量效率和热效率。由于这些不一致的性能参数,基于各种类型干燥器的能耗和能效的比较分析是复杂的。通过将过热蒸汽与现有其他干燥技术的合理联合干燥可以实现大部分产品的干燥要求。

1. 计算机 2. 温度采集器 3. 热电偶 4. 过热蒸汽干燥箱体 5. 控制器 6. 加热器 7. 涡旋离心风机 8. 导流板 9. S型称重传感器 10. 称重数显表 11. 排气阀 12. 真空干燥箱体 13. 紧凑型换热器 14. 涡旋式离心风机 15. 集水器 16. 散热器 17. 真空泵 18. 集水器 19. 排水阀

2 过热蒸汽干燥过程中的数学模型与传热传质

过热蒸汽干燥过程的数学模型可以分为两种:① 利用数理统计方法,建立热量、质量和能量传递的回归模型;② 利用相流理论和计算流体力学(CFD)方法,模拟干燥室内相流动和温度、湿度变化[47]。干燥数学模型的研究能够为优化干燥工艺参数、设计改进干燥设备、降低干燥能耗提供理论依据。

Taechapairoj等[48]建立了过热蒸汽流化床干燥稻谷的数学模型,用于预测稻谷的含水率和温度。Hampel等[49]建立了描述过热蒸汽干燥过程中米粒内部传热传质的瞬态宏观模型,该模型的控制方程是基于体积平均法导出的,为了提供模型输入参数,测量糙米颗粒的某些热物理性质。Bourassa等[50]对酒糟的干燥特性进行研究,根据Fick扩散定律,建立了酒糟有限圆柱体模型。这些酒糟用120 ℃的过热蒸汽在水平和垂直两个方向上干燥,用Page方程模拟的干燥特性表明不同取向的干燥特性存在显著差异(P<0.05)。Kumbhar等[51-52]研究表明,Page模型比较适合于描述过热蒸汽干燥过程。

1. 蒸汽发生器 2. 截止阀 3. 闸阀 4. 风机 5. 加热器 6. 载物网盘 7. 承载传感器 8. 温度控制器 9. 压力表(或真空度表) 10. 过热蒸汽干燥箱 11. 压力调节阀 12. 真空泵 13. 载物盘 14. 散热器 15. 真空干燥箱 16. 冷凝水收集器 17. 放水龙头 18. 减压阀

表1 过热蒸汽与真空联合干燥与热风干燥能耗对比表

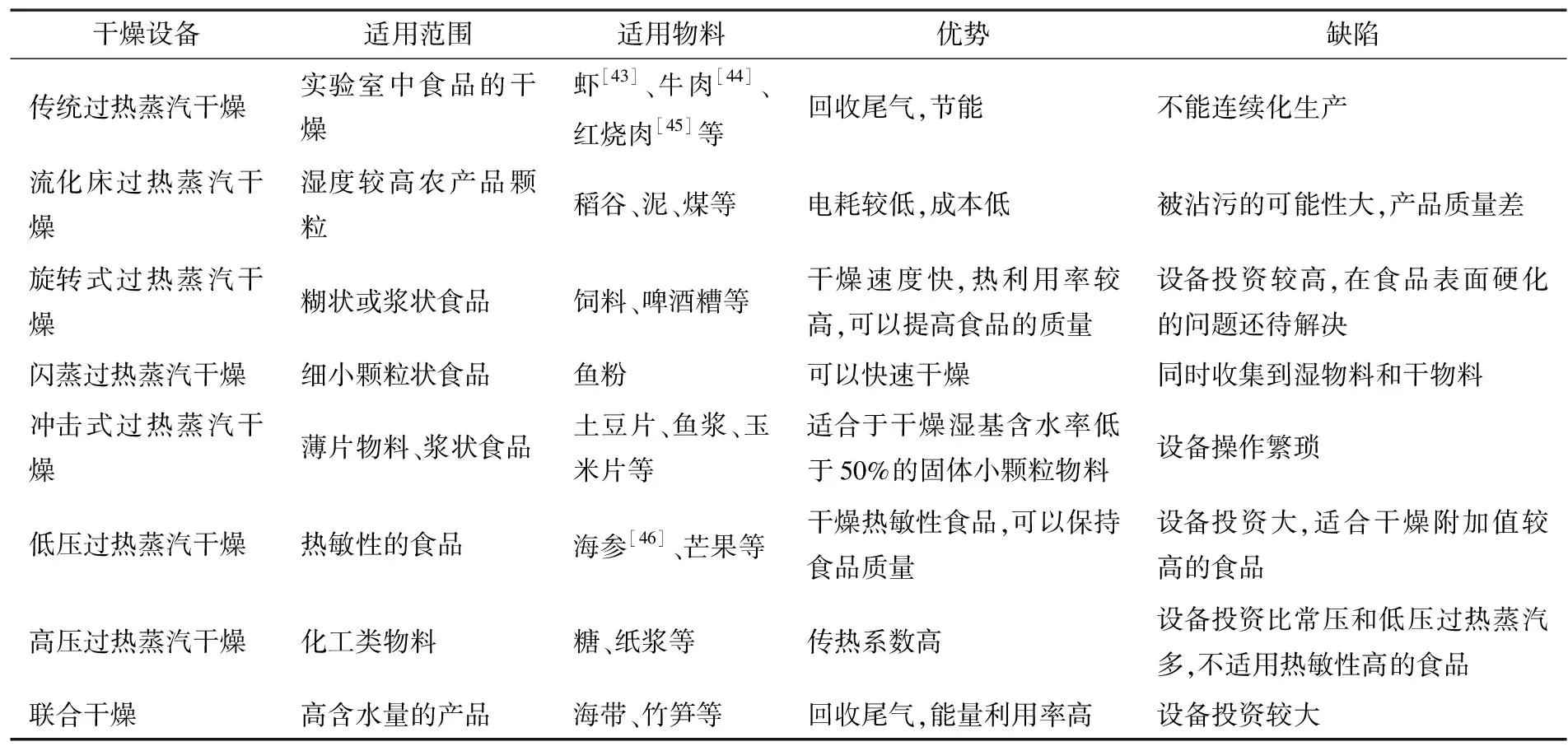

表2 不同过热蒸汽干燥设备的比较

值得注意的是,对过热蒸汽为干燥介质在数学模型和试验工作中的研究较少。由于干燥所用设备、干燥条件、物料物理特性存在较大差异,在实际应用时,各模型难以推广应用。在绝大多数情况下,需要根据实际需要对数学模型进行相应的调整。

3 前景与展望

目前,过热蒸汽干燥技术已被测试于各种类型的干燥器中,如流化床、旋转干燥器、闪蒸和冲击干燥器。过热蒸汽干燥系统的发展已有较长时间,但其产业化仅限于少数几种产品,其主要原因是由于缺乏实验室研究工作,对蒸汽干燥动力学的理解较差。流化床、旋转和冲击式干燥机已成功应用于稻谷、种子、食品等少数产品的过热蒸汽干燥测试中。这些烘干机(除旋转烘干机外)是连续运转的,可以蒸发掉大量的水,但是这些烘干机还未进行工业化,需进一步研究以证明其可行性。

中国的过热蒸汽干燥设备仍处于实验室研究阶段,主要原因有:① 设备要求高,维护成本高;② 不适宜热敏性物料干燥;③ 尾气的回收转化利用率低。由于干燥能耗占总能耗的比例逐年增加,因此,发展高效、节能的干燥设备具有经济效益。