弧形竹材胶合成型工艺研究进展*

陈 林 方长华 刘焕荣 马欣欣 费本华

(国际竹藤中心,北京 100102)

竹子是广泛分布于亚洲、欧洲和美洲等地区的一种可再生自然资源[1],具有生长周期短、更新速度快和固碳能力强等优势[2],可作为家具、建筑结构用材和生产生活原料[3-4]。以竹材发展利用为基础形成的绿色产业,其巨大的经济、生态和文化价值日渐受到人们的重视[5]。

我国是竹资源最丰富的国家,竹种植面积约占全球竹林面积的20%。近年来,我国竹产业得到迅速发展,竹类产品不断丰富,产值逐年增加[6]。但竹材资源利用率低及其产业化滞后等问题制约着我国竹产业的健康发展。圆竹具有中空壁薄的天然筒体结构[7],也存在尖削度大和力学性能差异大等缺陷[8],在使用过程中易产生虫蛀[9]、开裂[10]、发霉[11]等劣变现象,限制了其使用范围。竹材人造板材是圆竹的利用方式之一,也是竹材产业化的主要方式[12]。在传统的竹材人造板制备过程中,竹材通常被分为细小单元后再重新胶合[13]。这种拆分后再组合的方式破坏了竹子的颜色、纹理和结构等原始形态。竹材在细化过程中,存在利用率低、工序复杂等问题,增加了竹材人造板的生产成本[14]。此外,胶黏剂的过多使用会引发环境问题。弧形原态重组竹是一种新型竹材人造板产品,能够在尽可能减少竹子本身颜色、纹理和基本结构损失的前提下,保证弧形竹片系统的完整性,达到原态、低胶、低成本的技术目标要求,满足建筑、家具、交通、装饰和日用品等领域使用需要。

竹材的基本特性是生产弧形竹材原态胶合板材的基础,组坯热压胶合是必要的生产工艺,力学性能及弯曲破坏形式是评估其性能的重要指标。本文以竹材特性为切入点,对弧形竹片胶合板材生产工艺和性能评估结果进行综述,以期为弧形原态重组竹材规模化生产提供理论依据。

1 竹材特性

竹子垂直挺拔,生长高度和直径各异。斯里兰卡和印度的印度麻竹[Dendrocalamopsis beecheyana(Munro)Keng var.pubescens(P. F. Li) Keng f.],生长高度超过35 m[15]。云南的巨龙竹(Dendrocalamus sinicusChia et J. L. Sun)是现今世界上最大的竹子,最大直径可达25.2 cm[16]。作为竹子的主要利用部位,圆柱形的竹竿具有尖削度,从竹子根部到顶部的直径差异较大[17]。同时,尖削度也带来了竹竿竹壁的厚度差异。一般而言,竹壁厚度从竹子根部到顶端逐步变小,如巨龙竹的竹壁厚度变化范围为0.2 ~5.5 cm[16]。竹子结构中空,节间长度各异,慈竹(Neosinocalamus affinis)的节间长度最大可达60 cm。竹子的圆柱形特性决定了其在生产中无法如木方材一样直接拼接胶合,通常需要做切削或细化处理才能满足成板要求。在竹质人造板生产过程中,由于竹子生长高度和直径的差异,需要对竹子进行规格化和标准化处理,处理过程体现了竹质人造板生产工艺的特殊性。

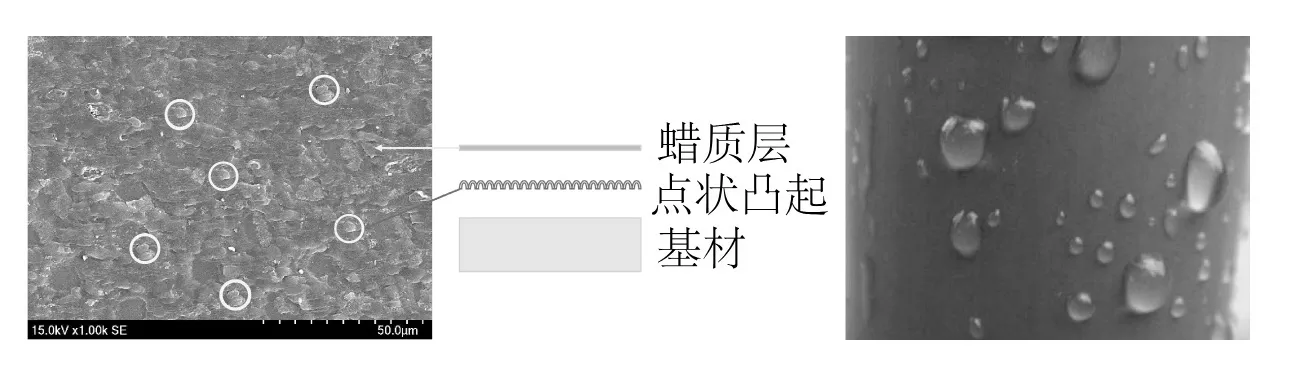

如图1 所示,竹子表面的蜡质层主要成分为烷烃类物质。我国南方热带地区的牡竹属、簕竹属竹青表层蜡主要由正构烷烃组成[19]。同时,蜡质层在竹青表面能够形成点状凸起物[20]。蜡质层覆盖和点状突起是疏水结构的必要条件[21],此疏水结构对水溶性胶黏剂也具有疏拒作用,导致竹材胶合困难。为了保证胶合强度,在竹质人造板生产过程中,竹青和竹黄往往被去除,但该过程工序复杂,能源消耗大,降低了竹材利用率,增加了生产成本。

图1 毛竹表层SEM图片[18]及疏水效果Fig.1 SEM image of the surface layer of Moso bamboo[18] and its hydrophobic effect

在竹质人造板生产中,由于竹子结构和表层特性,无法直接使用圆竹进行生产利用。为满足成板要求,通常对竹子进行细小化处理,制得规格和性状一致的单元以便拼接胶合。按照单元尺寸和性状可分为纤维单元、碎料单元和块状单元以及竹片单元。单元尺寸越小,生产工序越复杂,能源消耗越大。同时单元尺寸越小,比表面积越大,胶合工序中胶黏剂的使用量越多,造成的环保和成本压力更为显著。弧形竹片单元作为弧形原态重组竹的生产原料,具有尺寸大、比表面积小等特点,铣削后拼接紧密,在充分利用竹子特性的基础上,能够有效克服传统竹质人造板部分缺点。

2 弧形原态重组竹生产工艺

2.1 弧形竹片制备

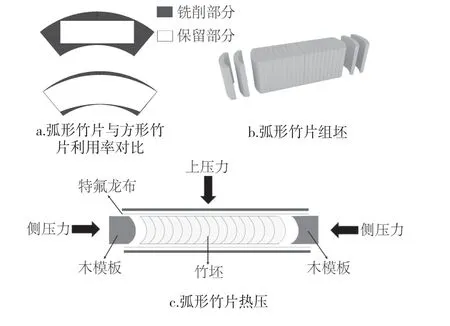

竹材弧形原态重组是将圆竹弧形竹片直接拼合后胶接成板[22]。如图2所示,竹子采伐后截断成竹段,再将竹段破成弧形竹片[23],同时需要去除竹节以保证弧形竹片贴合紧密[24]。弧形竹片的破竹工艺是决定竹子整体利用率的关键。竹筒分片弧长段越小,分片径级数越小,竹材利用率越高[25]。然而在竹片加工过程中,过多的切削锯路,会导致原料损失,同时增加加工能耗,因此需根据竹子的直径进行适当切割。弧形竹片经干燥后可进行铣削胶合,干燥工艺主要影响弧形竹片的形态。原态毛竹横向收缩为向心收缩,且竹青收缩大于竹黄,导致竹壁变薄[26]。作为原态竹材产品,弧形竹片在高含水率时干燥速度快,尺寸变化大,含水率低于5%时趋于稳定,竹青侧干缩率大于竹黄侧[27]。此外,干燥温度也会对弧形竹片的形态产生影响。在干燥过程中,干燥温度超过70 ℃时弧形竹片易发生翘曲变形;大于80 ℃时,还会发生皱缩现象;超过100 ℃时,竹材会同时发生翘曲、皱缩和开裂现象[28]。弧形竹片与方形竹片除了形状上不同,在干燥过程中应力变化也有区别,因此干燥工艺也异于方形竹片。在高频加热条件下,弧形竹片宽度为20~30 mm,含水率保持12%,干燥极板电压设定为4 kV时,干燥的速度和质量更稳定[29]。弧形竹片干燥后,使用铣削设备将竹片铣削为内壁和外壁直径相等的竹片以便在组坯中能够保证竹片单元间的紧密贴合。毛竹在60~70 ℃的温水中软化后,旋切成同圆心圆柱体,再将旋圆的竹段纵向等分为3个弧形竹片,弧形竹片夹持在夹具内铣削,直至内、外弧面的曲率半径相同[30]。

图2 弧形竹片加工流程[22]Fig.2 Curved bamboo sheet processing flow [22]

与传统方形竹片的重组技术相比,铣削后的弧形竹片尺寸更宽、材料的利用率更高[31],同时能耗更少。铣削后,弧形竹片的宽度最大可达40 mm,而方形竹片宽度最大仅为20 mm,竹材利用率较方形竹片提升30%[32]。在弧形竹片制备过程中,可以通过测量竹条外圆弧半径和竹片厚度以选择弧形刀,将竹条外表面劈出弧形横截面,形成弧形竹片[33]。然而竹子的内外径各异,每次劈裂时需要选择不同的弧形刀,加大了工作量,因此固定刀具铣削设备应运而生。使用平行对中的两立铣刀将竹片两侧表面加工为相互平行的光滑平面,再用曲率半径相同的凸凹圆铣刀将内外表面加工成曲率半径相同的光滑圆弧面,铣削后弧形竹片的竹材利用率是矩形竹片的1.5~2倍,能够有效节约竹材资源和能源[34]。由于竹子的天然厚度和弧度不均,弧形竹片生产中需铣削成定厚和定弧,造成材料的浪费。使用一种非等弧、等宽、等厚的弧形竹片热压工艺,减少弧形竹片铣削过程中竹材磨削量,能够提升弧形竹材利用率[35]。弧形竹片的生产质量将影响最终原态弧形重组竹的质量,因此单个弧形竹片质量控制尤为重要。针对弧形重组竹研制的竹材定型弧铣机,能够在去除竹青竹黄的同时使弧形竹片内壁和外壁具有同等的曲率,同时保持竹片的完整性,可有效提升竹材利用率,降低铣削加工中的能耗[36]。

2.2 弧形竹片胶接

将制备好的弧形竹片以不同方式进行拼接,组成板坯。如图3a所示,弧向相同和相对的拼接方式[37]能够有效分散内部应力,减少应力集中[38],而使用指接的方式可以扩大幅面,满足更多使用要求。胶合是竹质人造板主要成板方式。竹青和竹黄均为疏水结构,因而胶黏剂和板面不能有效结合[39]。弧形竹片铣削不仅保证了等弧,也去除了竹青竹黄,并且在竹中的两面形成了具有一定粗糙度的表面。与粗铣削竹片相比,精铣弧形竹片表面润湿性更好,更适合弧形规格竹材胶合[40]。弧形竹片胶合本质上也是竹子内部维管束与基本组织之间的胶合,其胶黏剂的选择要求与传统竹材人造板相似。从成本和生产工序考虑,对比PF(酚醛树脂)、P-MDI(聚二苯甲烷二异氰酸酯)和API(水性高分子-异氰酸酯)3种胶黏剂,PF涂胶量为250 g/m2时,制备的弧形原态重组竹吸水厚度膨胀率为0.87%,胶合强度为1.40 MPa,静曲强度和弹性模量分别达到了111.6 MPa和4 497 MPa,各项性能良好,能够较好地适用于工业生产[37]。由于形状差异,弧形竹片在施胶工艺上与方形竹片存在区别[41]。在施胶过程中,应使用与弧形竹片弧度对应的施胶辊对竹片内壁和外壁进行施胶,在保证施胶均匀性的同时能够节省胶黏剂[42]。此外,与方形竹片相比,弧形竹片胶合胶黏剂的使用量更低,在同等的胶层厚度下,弧形竹片施胶量仅为方形竹片的56%~60%[37]。

图3 弧形竹片组坯和热压 [32,38,43]Fig.3 Curved bamboo chip assembly and hot pressing [32,38,43]

2.3 弧形竹片重组竹热压

如图3b所示,对比传统方形竹片重组工艺,由于弧形竹片的特殊形状,单独水平方向施加压力可能导致受压不均甚至竹片破裂,因此需要专用的热压设备对其进行热压。根据竹子中水分分布和施胶工艺[44]开发的弧形原态重组竹高频热压成型设备,可对组坯后的板材进行垂直、侧向、纵向3个方向同时加压。使用高频热压设备,设定单位压力为2.0 MPa,屏极电压为4 200 V,屏极电流为1.5 A,热压时间为每毫米厚度热压30 s[45],可提高弧形原态重组材的生产效率[43]。CGPB-65SP多功能竹材弧形重组高频拼板机,可将热压周期从20 h缩短至15 min,加工厚度可达60 mm以上[46]。

3 弧形原态重组竹性能评估

3.1 力学性能

弧形竹片最大程度上保留了竹子的天然弧形结构,具有特殊力学承载结构特征,因此使用弧形竹片制备的弧形原态重组竹力学性能与方形竹片重组竹也存在差异。根据数学模型计算,与方形竹片重组竹对比,弧形原态重组竹具有更小的曲率半径,单元强度更高,能够承受更大的载荷,且在承受同等载荷的情况下不易发生变形和断裂[47]。弧形原态重组竹结构优良,力学性能较好,静曲强度可达95.9~126.9 MPa,弹性模量为4 214~6 240 MPa,可作为结构材用于承重场合[45]。

3.2 弯曲破坏

弧形原态重组竹的破坏是评估使用条件的重要依据。含水率是影响弧形原态重组竹产生竹破坏的重要因素。对于原态竹材而言,含水率及其关联变化会导致竹材各部位应力不均匀和开裂[48]。胶层破坏则是弧形原态重组竹整体破坏的重要原因[49]。此外,弧形竹片的铣削工艺也会影响弧形原态重组竹的力学性能。粗铣的目的是去除弧形竹片毛坯内外面上的竹青和竹黄,同时去除内外竹节,将弧形竹片加工成表面光滑且内、外弧半径相等的光毛坯,然后将内、外弧对应的扇形夹角加工成30~120°。粗铣弧形竹片,因干燥脱水、粗铣机的加工精度不高留有竹青竹黄等因素导致竹片形变较大,尺寸规格不均匀,达不到组坯胶合竹片精确的要求,需要对干燥的弧形竹片进行精铣加工。在垂直弯曲加载中,粗铣和精铣弧形竹材最大弯曲破坏载荷分别为2 523.29 MPa和5 390.19 MPa,对应的位移分别为2.84 mm和6.28 mm;平行弯曲加载中,粗铣和精铣弧形竹材最大弯曲破坏载荷分别为7 093.43 MPa和7 634.14 MPa,对应的位移分别为3.99 mm和5.64 mm。精铣的竹材比粗铣的竹材能够承受更大的载荷和挠度;垂直和平行于竹青面加载时,精铣弧形竹片在断裂前承受载荷的时间比粗铣弧形竹片的长,且精铣弧形竹片在断裂时位移大。胶黏剂种类也会影响弧形原态重组竹的性能。实验表明:垂直加载时,使用P-MDI和UF(脲醛树脂)的弧形竹材竹青面断裂时间分别为27.81 s和27.06 s,水平加载时使用P-MDI和UF的弧形竹材竹青面断裂时间分别为34.63 s和23.85 s,使用P-MDI胶黏剂承受载荷的时间比使用UF胶黏剂的长[50]。

4 弧形原态重组竹的应用

弧形原态重组竹是在保持竹子原有形态下使竹材成板。弧形竹片胶合成板后,竹子的原始形态和力学性能得以保存,同时还具有板面宽、尺寸稳固、强度大、耐磨损、变形小、刚度好、易加工等特点,可进行锯裁、刨削、镂铣、开榫、钻孔、砂光、装配及装饰等加工方式,能够应用于众多领域。如图4可见,弧形原态重组竹的弧形竹片组合契合树木年轮结构,既保留了竹子的质感,又兼具木材的美感。在径切面上,弧形原态重组竹具有清晰的肌理,表现出竹丝的纹理效果;而在横切面上,又展现出弧形纹理,与木材的肌理形态极为相似。因此在弧形原态重组竹利用中,可以借鉴木材的加工方式,通过调整切削方式获得诸如年轮、山形纹路等木纹图案,具有极佳的装饰效果,可用于家具制造、室内外装饰装修以及制造薄竹装饰贴面等[51]。在以弧形原态重组竹为材料设计的茶艺家具中,弧形原态重组的形态、色彩表现力和肌理都得以诠释[52]。除了结构和外形带来的优异质感和形制,优良的力学性能也表明了弧形原态重组竹具有极佳的应用潜力,其静曲强度及弹性模量基本达到60E优等品结构用单板层积材、C级结构用竹木复合板和B类50型竹胶合板要求,可作为结构材用于承重场合[45]。

图4 弧形原态重组竹产品[51]Fig.4 Curved original restructuring bamboo products[51]

5 结语

弧形原态重组竹是竹材高效利用方式之一,能够最大限度保留竹子的原态结构特征。与方形竹片重组竹相比,弧形原态重组竹提升了竹材利用率,减少了胶黏剂的使用,制成的板材具有优异的力学性能。弧形竹片的特殊排列结构使其具有特殊的外观和质感。然而,在弧形竹片制备过程中,竹青和竹黄去除也会造成竹材浪费,同时PF等胶黏剂使用还会带来环境风险。此外,竹片组坯热压工艺需要特殊的设备,前期投入较高。因此,如何在保持竹子原态下提升利用率,改进弧形竹片胶合工艺,优化生产设备等仍是当前需要解决的问题。