管架纵系梁混凝土裂缝成因分析及治理探讨

庄乾宝

(山东港通工程管理咨询有限公司,山东 烟台 264000)

0 引 言

某工程管廊支架工程在进行承台砼浇筑施工时,在补偿管架纵系梁处普遍出现了环形裂缝,本文主要是对这种环形裂缝的成因进行分析并且探讨该现象的防止和治理方案。

1 工程概况简介

某工程施工里程约16 000 m,沿疏港路规划了19 m宽的管廊通道,管廊支架采用两层梁架式结构,可安放各类大小管线15根左右。主要施工内容包括桩基工程、混凝土工程、钢结构工程。其中混凝土基础工程包括三种管架类型基础,分别为滑动管架基础、固定管架基础及补偿管架基础。混凝土设计总方量为15 300 m3,混凝土强度等级均为C40,抗冻等级不小于F300。

三种管架基础的结构形式如图1所示。

图1 三种管架基础

2 裂缝存在部位

2.1 裂缝存在部位

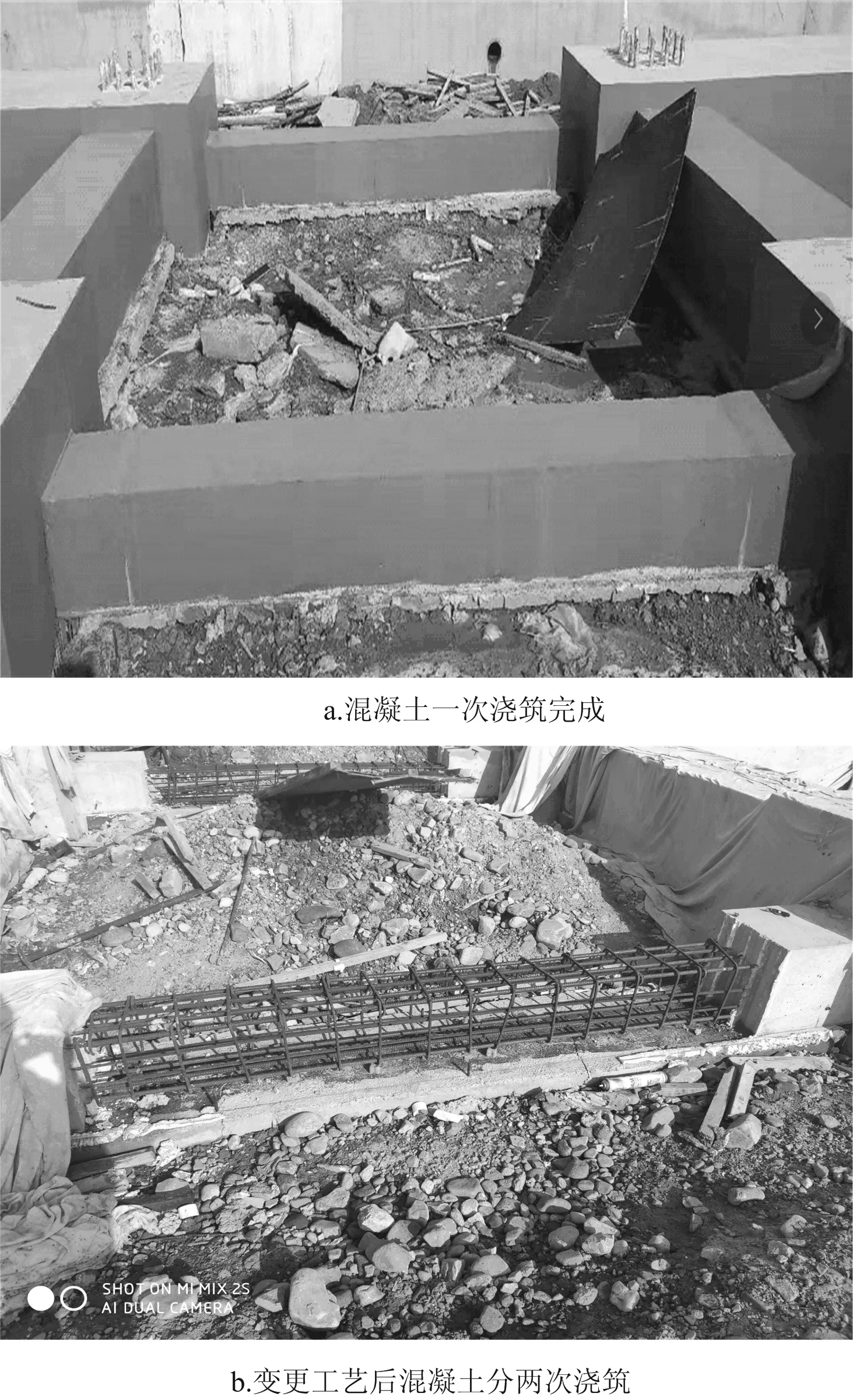

裂缝出现位置主要集中在补偿管架纵系梁处,待混凝土浇筑完成后早期出现混凝土裂缝,如图2所示。

2.2 裂缝数量

约有15%的补偿管架纵系梁无裂缝出现,其余补偿管架纵系梁均存在不同程度的裂缝,大部分纵系梁裂缝数量1~3条,小部分4~6条。

3 裂缝产生的原因及验证

3.1 裂缝产生的原因探讨

因本次裂缝集中出现在补偿管架纵系梁处,在滑动管架及固定管架中未见其裂缝,可首先排除混凝土质量及浇筑工艺的原因。其次通过仔细分析裂缝形式及产生的位置,并经过与设计单位沟通后判断其产生的原因应该为不均匀沉降所致。

因本工程所处位置为原挡浪墙后方陆域,抛填而成且长期受雨水及海浪的循环作用,空隙较大、压实困难,承载力较低,而承台混凝土及连系梁混凝土对地基作用差别较大且未在同一水平面,在混凝土未达到一定强度前,可能会产生不均匀沉降,从而造成纵系梁裂纹的产生。

3.2 裂缝产生原因的验证

为了验证上述的分析结论,对一组补偿管架进行验证性施工,调整后的工艺为: 将一次浇筑成型工艺变为分两次浇筑,先浇筑四周承台及横向连系梁,待混凝土强度达到80%以上后再用微膨胀混凝土浇筑纵向连系梁。 如图2所示,施工完成后,纵向连系梁至今未出现混凝土裂缝,证明变更后的工艺可行,同时也印证了裂缝形成原因的分析结论正确。

图2 施工工艺调整

3.3 裂缝产生原因的总结

通过人、机、料、法、环等各方面综合分析,最终确定了裂缝产生的原因主要为以下两点。

(1) 与施工期荷载有关。纵向连系梁(长4.4 m)两侧承台重量为64.78 t,对地基土压力2.77 t/m2,由于补偿管架一次浇筑成型,在混凝土达到一定强度前,承台底部地基土产生微小沉降变形,纵向连系梁与承台底标高未在同一水平面,因对地基土压力不同,造成不均匀沉降导致裂缝产生。

(2) 连系梁两侧混凝承台尺寸较大,截面尺寸为1 600 mm×1 200 mm,而连系梁截面尺寸为500 mm×500 mm,由于混凝土收缩产生的形变不同,导致应力在连系梁上集中,最终导致裂缝的产生。

4 裂缝修补方案

4.1 准备工作

修复前,现场核实裂缝数量、长度、宽度等,对裂缝进行编号并做好记录,使用HC-CK101型裂缝宽度观测仪对裂缝宽度进行实测。

4.2 裂缝修补工艺简介

通过对规范的分析和新型修复材料的调查,结合裂缝调查参数,分别选择渗透结晶型修复材料进行封闭修补,环氧树脂进行灌浆修补,具体方法如下。

(1) 对于宽度在0.2 mm以下的非贯通裂缝,清洁表面后采用渗透结晶型修复材料进行封闭修补。

(2) 对于宽度在0.2~0.3 mm的非贯通裂缝,采用延裂缝凿U型槽,再用渗透结晶型修复材料进行封闭修补;

(3)对于宽度在0.3 mm以上的裂缝及贯通裂缝,采用环氧树脂灌浆修补。

4.3 渗透结晶型修复工艺

渗透结晶型材料采用某公司研制生产的双组分水泥增强补强剂,经过涂刷后渗透到混凝土中,生成坚硬的结晶物质,增强水泥中的凝胶结构,混凝土中的各成分固化为一个密实的整体,封堵了混凝土的毛孔,增加了密实度,使混凝土表面的强度、硬度及耐磨性大幅提高,达到密封、防尘、坚硬、耐磨、易清洁的使用功能。适用于修补混凝土结构所出现的裂缝,恢复其整体性和使用功能。

4.3.1 切槽

对于宽度在0.2~0.3 mm的非贯通裂缝,沿裂缝走向骑缝切深度不小于30 mm和宽度不小于20 mm的U形槽。切槽完成后,清除槽内松散层、油污、浮灰和其他不牢附着物。

4.3.2 裂缝表面清理

对于宽度在0.2 mm以下的非贯通裂缝,将混凝土表面的尘土、锈迹、残渣采用钢刷清理干净,做到不留积灰,不留杂质。部分裂缝盐颗粒较多或杂质较厚的也可采用细铁丝清理。

4.3.3 配制修补材料

水泥增强补强剂为A、B组分,分别为无色透明和乳白色液体,使用时需采用天平秤按1∶1等重量比例搅拌均匀使用。称重时两种液体装盛在体积大小一样的容器中,称重后倒入同一容器搅拌,搅拌时间不超过1分钟,边融合边施工。若搅拌时间过长,可能引起溶液过稀,影响处理效果,施工中应尽量避免。

4.3.4 涂刷修补材料

修补材料按比例兑好搅拌均匀后,采用毛刷或刮板沿裂缝涂刷于混凝土面,涂刷范围在裂缝两侧5~10 cm,涂刷水泥增强补强剂时静置风干的时间不少于3 h,使液剂能够充分渗透并凝结。涂刷聚合物水泥防水涂料时凝固时间约3 min。

混凝土涂刷控制措施:

(1) 顶面、侧面裂缝直接采用毛刷或刮板涂刷即可。

(2) 顶面涂刷自一端向另一端进行。

(3) 使用水泥增强补强剂时沿裂缝处涂刷3~4遍,使裂缝内充满白色结晶体,如涂刷后未达到效果应进行第五遍或第六遍补刷。

(4) 对于局部起沙严重或有较粗裂纹的情况需要补刷,补刷的次数与补刷的量根据现场情况而定,对于渗透很快的地方,一定要及时补料,以保证它的渗透与浸润。

4.4 化学灌浆法修复工艺

化学灌浆是将一定的化学材料(无机或有机材料)配制成溶液,用化学灌浆泵等压送设备将其灌入地层或缝隙内,使其渗透、扩散、胶凝或固化,以增加地层强度、降低地层渗透性、防止地层变形和进行混凝土建筑物裂缝修补的一项加固基础。

4.4.1 材料准备

灌浆贴嘴、封缝胶,环氧树脂,灌浆机,钻孔机。

4.4.2 施工方法

判定裂缝宽度及是否贯通。

基层处理:清除裂缝表面的灰尘,油污和不牢附着物。

确定注入口:一般按照 50 cm间距(直径为22 mm)设置一个注入口,注入口的位置尽量设置在裂缝较宽,开口较畅通的部位,贴上胶带,预留。

封闭裂缝,采用封缝胶,先加水搅拌成膏糊状,然后沿裂缝表面刮涂,留出注入口。

安设塑料底座:揭去注入口上的胶带,用封缝胶将底座粘于注入口上。

安设灌浆器:将配好的灌浆树脂注入软管中,将装有灌浆树脂的灌浆器旋紧于底座上。

灌浆:灌浆时如果裂缝是垂直的、先从最底下的灌浆口开始灌浆,直到上面灌浆口出浆,把下面的灌浆口封好,然后在上面的灌浆口进行灌浆,重复该过程,一直到全部裂缝被充满,而且封闭所有的灌浆孔。水平方向裂缝灌浆从裂缝的一侧以同一方式到另一侧,保持灌浆压力。打开灌浆器,确定注入状态,如灌浆树脂不足,可补充再继续注入。工程施工过程中严格按照材料的配比进行调制浆液。

注入完毕:待注入速度降低,确认不再进胶后,可拆除灌浆器,封闭灌浆孔。

灌浆树脂固化后,去掉底座及堵头,清理表面封缝胶,修补灌浆孔。

4.5 质量检查

根据《港口水工建筑物修补加固技术规范》7.2条,修补完成后可采用目测、敲击等方法进行外观检验,修补连接处结合紧密,发现有缝隙、夹层、空腔等缺陷应返工修补。

采用灌浆料修补的可以根据行业标准进行压水试验,如果对修补质量有质疑时也可以采用取芯法或超声波检测法。