环保长效型双组分道路标线性能的探讨

杨 航, 赵双生

(安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088)

0 引 言

道路交通标线反光性能直接关系到夜间的行车安全,其耐久性关系到反光性能的持续性及后期的养护成本。传统热熔标线材料经改进后,虽然高反光性能可以得到有效解决,但限于材料本身的特点,标线高反光性能的持续性差,玻璃珠易脱落,耐久性成为亟待解决的重要问题。与传统热熔标线相比,双组分道路标线具有耐磨性高、附着性强、持续高反光性、耐久性好等优势。因此基于双组分改性环氧树脂胶凝材料,掺加颜填料,自主研究一种环保长效型双组分道路标线就十分有意义了。本文通过室内外试验,探讨环保长效型双组分道路标线性能和耐久性。

环保长效型双组分道路标线优势有:

(1)环保;

(2)长效、高反光性;

(3)高辨认性、夜间的高视认性;

(4)长寿命、耐久、经济实用;

(5)自洁。

1 环保长效型双组分道路标线探讨

本节主要对双组分道路标线的耐磨性、逆反射性、黏附性和耐久性等方面进行探讨。

1.1 耐磨性

根据《色漆和清漆耐磨性的测定 旋转橡胶砂轮法》(GB/T 1768-2006)对试样进行耐磨性测试,以评价双组分标线的耐磨性。

试样测试采用JM-1V漆膜磨耗仪,磨耗仪两端的配重之和为1 000 g,采用JM-100橡胶砂轮,200次,如图1所示,测试结果见表1。

图1 JM-1V漆膜磨耗仪及橡胶砂轮

表1 双组分标线漆磨耗测试

双组分环氧标线涂料磨耗平均值为10.5 mg,远低于国家标准中双组分标线涂料不超过40 mg的规定,具有突出的耐磨性能。

1.2 逆反射性

道路交通标线逆反射性能是夜间视认性的关键指标,以逆反射系数评价。逆反射性能由玻璃珠与颜料共同作用完成。玻璃珠的种类多样,根据要求的不同,有多种选择,如普通玻璃珠、高亮珠、雨夜珠等。如图2所示,当玻璃珠撒布在涂膜上后,逆反射系数与玻璃微珠裸露程度有关,裸露过少,则产生光线折射的面积也会减少;裸露过多,光线则从玻璃微珠内部折射出去,难以达到理想的逆反射效果,且裸露过多时漆膜对其附着力变差,易被轮胎磨掉,影响标线的使用寿命。因此,玻璃珠裸露以40%~50%较为适宜。

图2 标线反光性原理图

对双组分道路标线逆反射系数影响因素进行分析,归纳为如下4个主要试验因素。

1.2.1 玻璃珠粒径

玻璃珠以复配方式进行试验设计,拟采用0.6~1.2 mm和0.8~1.4 mm两种粒径范围的玻璃珠复配,并确定8∶2、6∶4、5∶5、4∶6和2∶8五个正交试验水平。

1.2.2 玻璃珠面撒量

玻璃珠面撒量也存在一个合理范围,面撒量过低,逆反射系数小;面撒量过高,玻璃珠堆积同样降低逆反射性能,且影响标线外观,提高成本。对于面撒量,拟定0.2 kg/m2、0.4 kg/m2、0.6 kg/m2、0.8 kg/m2和1.0 kg/m2五个正交试验水平。

1.2.3 涂料黏度

涂料黏度会影响玻璃珠的沉降速率,黏度越大,玻璃珠沉降阻力越大,玻璃珠裸露面积越大;黏度过小,玻璃珠裸露面积也会过小,因此涂料黏度也是标线逆反射性能的影响因素。粉料比例及防沉触变剂比例是涂料黏度的主要影响因素,但本试验优先考虑粉料比例的影响,拟定46%、48%、50%、52%和54%五个正交试验水平。

1.2.4 涂膜厚度

涂膜厚度对玻璃微珠的沉降情况影响较为直观,越厚则同等条件下玻璃珠裸露得越少,反之则裸露得越多,拟定0.8 mm、1.0 mm、1.2 mm、1.4 mm和1.6 mm五个正交试验水平。

探讨标线逆反射系数采用4因素5水平的正交实验,选取L25(56)正交表进行实验,实验结果分析如下:

粉料比例是正交试验4个因素中最大影响因素。粉料比例越高,钛白粉颜料掺量也越高。为获得更为良好的逆反射性能,同时又考虑成本控制,合理确定钛白粉含量至关重要。因此以相同涂膜厚度、面撒量和玻璃珠粒径,拟定钛白粉含量分别为8%、10%、12%、14%、16%,测试其逆反射系数变化,如图3所示。

图3 不同钛白粉含量下的逆反射系数

由图3可知,随着钛白粉掺加比例的增大,逆反射系数先增加后减小,10%为钛白粉最佳掺量。为进一步分析玻璃珠粒径和撒布量对逆反射系数的影响,确定两种因素的最佳水平以获得理想的逆反射系数,采用两种玻璃珠复配,采用 8∶2、6∶4、4∶6、2∶8四种水平,撒布量采用0.2 kg/m2、0.4 kg/m2、0.6 kg/m2、0.8 kg/m2四种水平,采用L16(45)正交表,试验结果见表2,并对试验结果进行方差分析,见表3。

表2 不同玻璃珠粒径及面撒量的逆反射系数

表3 试验结果方差分析

由表3可知,玻璃珠粒径F值很小,对应的p值为0.7806,对响应的影响不显著;玻璃珠撒布量F值较大,p值为0.0387,对响应的影响更为显著,表明玻璃珠撒布量对标线逆反射系数影响明显于玻璃珠粒径。

试验结果显示,采用玻璃珠粒径2∶8复配,撒布量0.6 kg/m2组合的逆反射系数测试值为434 mcd/(m2·lx),确定此为最佳组合。

1.3 耐久性评价

环保长效型双组分道路标线耐久性评价包括耐化学腐蚀试验和耐老化试验评级两个部分。

1.3.1 耐化学腐蚀试验

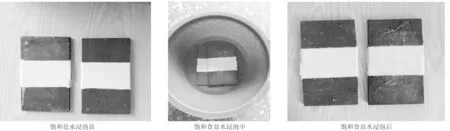

按《漆膜耐水性测定法》(GB/T 1733-93)对试样进行耐化学性测试,以评价其耐化学腐蚀稳定性。

配制饱和食盐水溶液,将试件浸泡在溶液中,浸泡24 h,观察表面形貌有无异常,如图4所示。

图4 耐饱和食盐水浸泡测试

配制饱和Ca(OH)2溶液,将试件浸泡在溶液中,浸泡24 h,观察表面形貌有无异常,如图5所示。

图5 耐饱和碱溶液浸泡测试

试验结果见表4。

表4 耐化学腐蚀试验观察结果

双组分标线试样在经过耐水性测试、耐饱和食盐水浸泡测试及耐饱和碱溶液浸泡测试后,试样表面未见异常,与试样前的初始状态接近,说明试样具有良好的耐化学腐蚀性。

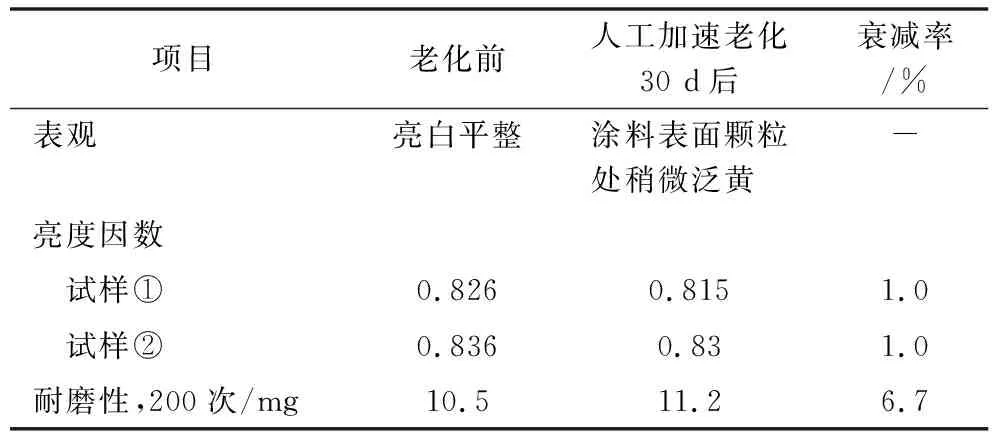

1.3.2 耐热老化试验

按照《塑料热老化试验方法》(GB/T 7141-2008)对试样进行热老化测试,以评价其在人工加速热老化状态下的耐磨性和亮度因数衰减状况,试验结果见表5。

表5 耐热老化试验结果

人工加速热老化30 d后,亮度因数衰减1%,耐磨性衰减6.7%,亮度因数老化后符合规范要求的不小于0.75,耐磨性也符合规范要求的不大于40 mg,表明双组分标线具有良好的耐老化性。

1.4 技术性能

综合以上性能试验研究,得出环保长效型双组份道路标线技术性能,见表6。

表6 环保长效型双组份道路标线技术性能

2 实施试验段

2019年7月,在合肥市市政道路水泥混凝土路面上铺设了100 m环保长效型双组分道路标线试验段。

经过1年观测,环保长效型双组分道路标线试验段在夜晚依然清晰可见,持续高亮,未出现涂层、玻璃珠脱落现象。

3 结束语

综上所述,基于双组分改性环氧树脂胶凝材料,掺加颜填料,研发的环保长效型双组分道路标线具有长效、高反光性、经济耐久和自洁等优良的性能,是一种可靠的道路标线材料。