垣曲冶炼厂电解净液旋流工艺的生产实践

李 元,张雪姣

(垣曲冶炼厂,山西 运城 043700)

垣曲冶炼厂于2011年4月进行了技术升级改造,改造工程采用“富氧底吹熔池熔炼—转炉吹炼—阳极炉精炼—电解精炼—熔炼渣和吹炼炉渣选矿”。2014年2月进行试生产,目前垣曲冶炼厂电解车间有3部分,设计能力分别为2万t、2.7万t、7.6万t。垣曲冶炼厂电解车间在铜电解精炼过程中,电解液中的铜及一些杂质如镍(Ni)、砷(As)、锑(Sb)、铋(Bi)等离子浓度会逐渐增加,各种添加剂的分解产物不断积累。为保证电解液成分稳定、洁净,必须定期、定量地抽出部分电解液进行净化。垣曲冶炼厂电解净液工艺采用“旋流电解生产标准阴极铜—电积铜及杂质—蒸空蒸发浓缩、冷冻结晶生产粗硫酸镍的净化流程”。

1 垣曲冶炼厂旋流电解生产标准阴极铜要求

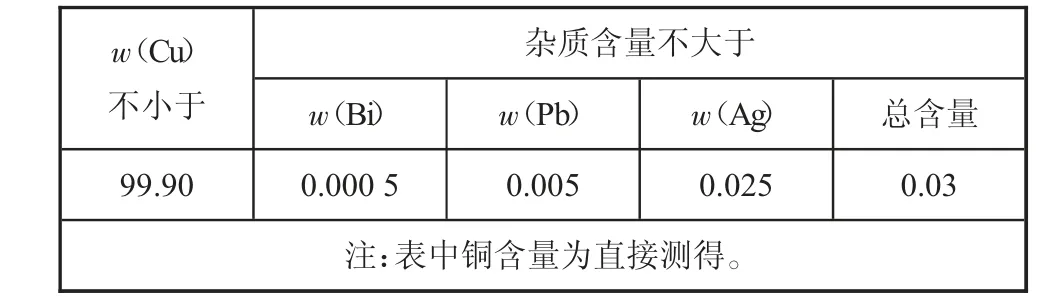

垣曲冶炼厂旋流电解生产标准阴极铜要满足国家标准(GB/T 467—2010)2号标准铜,国家阴极铜按化学成分分为A级铜(Cu-CATH-1)、1号标准铜(Cu-CATH-2)和2号标准铜(Cu-CATH-3)3个牌号。2号标准铜(Cu-CATH-3)化学成分见表1。

表1 2号标准铜(Cu-CATH-3)化学成分 %

2号标准铜(Cu-CATH-3)表面质量要求如下:

1)阴极铜表面应洁净,无污泥、油污、电解残渣等外来杂物。

2)阴极铜表面绿色附着物总面积不大于单面面积的1%。

3)因潮湿空气的作用,使阴极铜表面氧化而生成一层暗绿色者不作废品。

4)阴极铜表面及边缘不得有呈花瓣状或树枝状的结粒(允许修整)。

5)阴极铜表面高5 mm以上圆头密集结粒的总面积不得大于单面面积的10%(允许修整)。

2 垣曲冶炼厂旋流电解生产工艺流程和主要技术指标

电解车间需要净化的电解液用专用汽车送至净液车间废电解液储槽,废电解液由泵打到旋流电解储槽后,再用泵将废电解液以一定的速度送入旋流电解槽,经过两段旋流电解,生产标准阴极铜。电解液进入二段诱导脱铜。二段诱导脱铜后液经真空蒸发后冷冻结晶生成粗硫酸镍,结晶母液返回电解车间。

2.1 旋流电解生产工艺流程图(见图1)

图1 旋流电解生产工艺流程

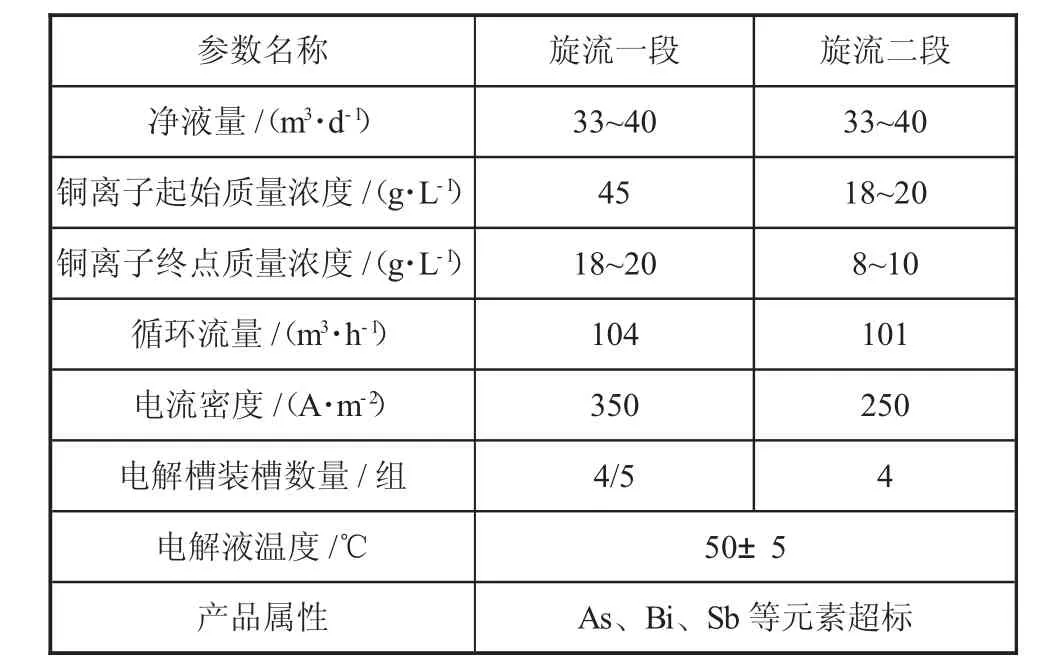

2.2 旋流电解生产工艺2019年1月—8月主要技术指标(见表2)

表2 旋流电解生产工艺2019年1月—8月主要技术指标

3 电解车间净化电解液的成分和旋流电解生产阴极铜化学成分

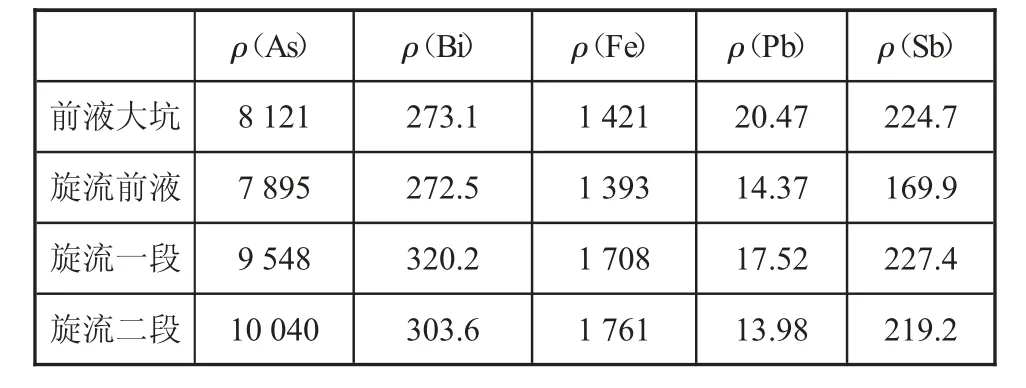

3.1 电解车间生产系统电解液杂质情况(见表3)

表3 电解车间生产系统电解液杂质情况 mg/L

3.2 旋流电解生产系统所用工序料液杂质情况(见表4)

表4 旋流电解生产系统所用工序料液杂质情况 mg/L

3.3 旋流电解生产阴极铜化学成分(见表5)

表5 旋流电解生产阴极铜化学成分 %

4 垣曲冶炼厂旋流电解生产工艺存在的问题

1)旋流电解生产的阴极铜质量不稳定,经常在阴极铜表面发现有粒子和白色附着物。

2)旋流电解生产的阴极铜质量主品位基本达不到要求,杂质超标,主要是As、Bi、Sb等元素超标。

3)处理净化电解液的能力不够,满足不了电解净液的要求,影响电解车间的阴极铜质量。

4)生产的粗硫酸镍水分超标,满足不了销售的要求。

5 对垣曲冶炼厂旋流电解生产工艺采取的措施

1)加强培训,提高工人操作水平。针对旋流电解生产工艺中存在的问题,由集团公司生产部组织垣曲冶炼厂和侯马北铜公司专业技术人员到金川集团公司、贵溪冶炼厂、大冶有色冶炼厂和中原黄金冶炼厂进行考察学习,学习其他单位的先进技术和管理水平,提高专业技术人员的综合素质。针对存在的问题进行交流,提出整改措施。

2)控制好电解车间净化电解液的成分。电解车间要及时、均匀地净化电解液,电解液中镍和砷含量达到一定含量,首先考虑影响阴极铜的质量,不是增加成本问题,保证电解液的成分是生产合格阴极铜的基础。

3)原有设计反应釜的蒸发能力不够,改造两台预冷反应釜和新增两台反应釜,满足反应釜的蒸发能力,从而提高电解车间净化电解液的能力和提升粗硫酸镍的产量。同时,改变硫酸镍的过滤方式,增加5台真空吸滤盘,提高粗硫酸镍的质量,粗硫酸镍水分由21%降至8%。

4)强化电解液的净化。利用原有的两台压滤机净化电解液,一台压滤机过滤废电解液储槽和旋流一段电解液,另一台压滤机过滤旋流二段电解液和其他废液。通过净液,降低杂质含量,减少粒子的形成,减少职工劳动强度,保证阴极铜质量。

5)严格按照技术操作规程调整旋流电解一段、旋流电解二段的技术参数、电流密度和电解液循环量,并且调整添加剂的加入量,加强阴极铜烫洗操作管理。

6)改变阴极铜的泡洗方式。由于洗铜水无处排放,初始设计是将洗铜水排放到旋流电解槽下,然后通过泵打入系统中,这样会造成系统中电解液被再次污染的问题。洗铜水不经常更换,吸附在阴极铜表面,使得硫酸铜和阳极泥清洗不彻底,严重影响阴极铜的化学品位和物理规格。通过改造,将在槽下地坑泵上加一道旁通管道,将放下的洗铜水直接打入诱导脱铜进行处理。

7)旋流电解生产过程中杂质不断累积、沉淀,造成循环系统槽罐内有大量杂质沉淀到槽罐底部,而且旋流电解循环输送泵从槽罐底部抽液输送循环,所以在循环时会把大量沉淀的杂质输送到旋流电解槽内,造成其在生产过程中吸附在阴极铜中,使旋流电解阴极铜杂质元素超标。采取的措施是强化清理冲洗旋流电解一、二段循环储槽,以及大流量冲洗旋流电解槽;旋流电解循环槽罐的改造,改变一段、二段电解液输送泵在槽罐底部抽液,杜决槽罐底部的杂质进入生产系统。

8)旋流生产二段诱导脱铜有12个电解槽,脱砷效率只有30%~40%。目前,通过改造增加8个电解槽,调整二段诱导脱铜生产技术指标,电流密度为200~260 A/m2, 槽电压1.8~2.5 V,铜极中心距110~130 mm,电解槽温度50~55℃,同时,增加主、副液控制点,精确控制铜砷比;调整循环量,准确控制流量。通过技术改造,脱砷效率达到60%~80%。

9)旋流生产二段诱导脱铜在每期出铜时,经常出现铅阳极有弯曲现象,形成短路,影响电流效率和脱砷率,要求对铅阳极进行矫直处理,保持下槽铅阳极垂直偏差不超过±6 mm,在装槽前对始极片进行拍片平整处理,保持下槽始极片垂直偏差不超过±2 mm。同时,及时紧固母线排和清理接触点。在出装作业时,对接触点和母线排进行清理,要求接触点用电解液冲洗,导电排要用钢丝刷刷去结晶,导电棒煮洗,保持导电性良好,提高电流效率和脱砷率[1]。

6 改造后旋流电解生产阴极铜化学成分(见表6)

表6 改造后的旋流电解生产阴极铜化学成分 %

7 结论

根据垣曲冶炼厂旋流电解两年多的生产实践,针对生产工艺和阴极铜质量问题,采取有效措施,电解净液量由50 m3/d增加到100 m3/d,粗硫酸镍产量由25 t/30 d增加到35 t/30 d,粗硫酸镍水分含量由21%降至8%。过滤净化电解液,减少阴极铜表面粒子,提高阴极铜的质量,达到了2号标准铜(Cu-CATH-3)的标准。