提高不锈钢单中包最大连浇炉数的工艺实践

陈法涛,孙仁宝,蒋朝晖,邢继彬,芦效增

(山西太钢不锈钢股份有限公司炼钢二厂,山西 太原 030003)

在浇钢作业中,一个中间包可以连续浇铸的大包钢水炉数,叫做连浇炉数。连浇炉数是炼钢厂连铸车间的重要技术指标,它是连铸设备、工艺和管理水平的综合体现[1]。提高连浇炉数对提升连铸生产效率、提高连铸金属收得率和降低全线生产成本具有重要意义。但受生产组织、钢种特性及中包耐材质量的影响,提升不锈钢连浇炉数具有很大难度。

为此,山西太钢不锈钢股份有限公司炼钢二厂(全文简称炼钢二厂)北区不锈钢连铸工序通过优化和改进中间包耐火材料质量、连铸三大件耐材料质量和相关连铸生产工艺参数等措施,有效提高了北区不锈钢单中包最大连浇炉数,极大提升了不锈钢连铸生产效率。

1 工艺设备状况

炼钢二厂北区不锈钢共有3台连铸机,2019年生产不锈钢约314万t,连铸机设备参数见表1。

表1 连铸机基本参数

2 提高连浇炉数采取的工艺技术措施

影响提升连浇炉数的限制环节主要为中间包工作层耐火材料寿命低、连铸塞棒侵蚀导致控流不稳定及中间包上水口渗钢等问题,给生产稳定及质量控制带来较大隐患。针对以上问题,炼钢二厂北区主要采取了以下改进措施。

2.1 优化中间包耐火材料和砌筑工艺

针对中间包工作层耐火材料寿命低问题,主要从优化、改进涂抹料材质方面入手,以提高工作层抗渣侵蚀性能。通过将中间包涂抹料骨料由制砖镁砂提升为中档镁砂,涂抹料基质由高纯镁砂提升为电熔镁砂,有效提升了中间包工作层的耐侵蚀能力。下页表2为中间包涂抹料材质改进前、后的性能指标。由表2可知,中间包涂抹料中w(MgO)由≥80%提升至≥83%,w(SiO2)由≤6%降低至≤5.0%,体积密度由1.8~2.0 g/cm3提升至1.9~2.1 g/cm3。

表2 中间包涂抹料改进前、后的性能指标

除改进中间包涂抹料材质外,在不影响中间包钢水容量的前提下,根据中间包耐材的侵蚀程度,适当增加中间包工作层的砌筑厚度;其中,塞棒区工作层厚度由60 mm提高至80 mm,冲击区工作层厚度由60 mm提高至100 mm。另外,针对大连浇炉数浇铸过程中挡墙存在局部穿孔问题,将挡墙厚度由80 mm提高至110 mm,提高挡墙耐渣侵蚀性能。

优化中间包涂抹料材质和砌筑工艺后,有效提高了中间包的耐侵蚀能力。下页图1为生产15炉430对应改进前、后的中间包耐材侵蚀情况,图2为改进后中包包壁温度变化趋势图。由表3可知,改进前,中间包塞棒区和冲击区工作层残厚均为10 mm;改进后,中间包塞棒区工作层残厚为45 mm,冲击区工作层残厚为55 mm。由图1可知,连浇15炉后,优化后中间包包壁温度最高为325℃,较改进前中间包包壁最高温度下降约75℃。

图1 改进前、后中间包耐材侵蚀情况

图2 中间包包壁温度变化趋势图

2.2 优化塞棒材质和结构

塞棒棒头是塞棒的关键部位,棒头与上水口配合起到控流作用,因此棒头需要优良的耐冲刷性能[2]。在浇铸过程中,塞棒的棒头部位承受的化学侵蚀和物理冲刷都比较严重,严重时控流失败导致发生停、断浇等生产事故,造成严重的安全事故或者巨大的经济损失。

为提高塞棒棒头的耐冲刷性能,2019年6月,北区不锈钢塞棒头部材质由Al2O3-C质改进为尖晶石材质,有效提高了塞棒棒头的耐高温力学性能、抗渣性能和抗热震性能等,基本上解决了小炉数(≤12炉)封顶过程中塞棒关不住问题。

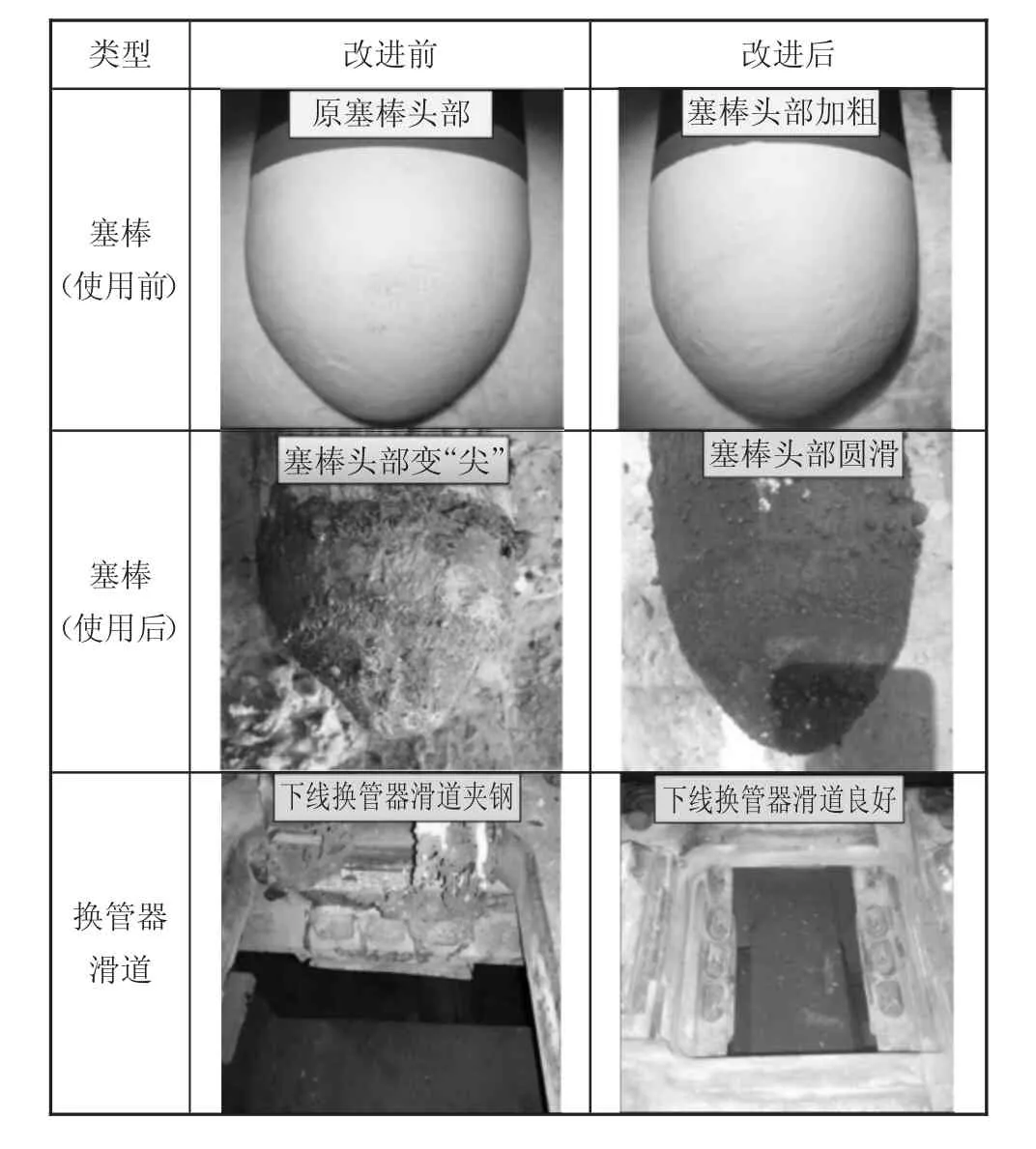

2020年9月份起,随着不锈钢单中包连浇炉数由12炉提升至15炉,浇铸过程中须进行一次更换下水口操作。随着连浇炉数增加,塞棒侵蚀量较前期加大,更换下水口操作和封顶阶段的塞棒控流问题较为突出,部分换下水口过程中出现塞棒关不住导致钢水糊换管器滑道、滑板处夹钢问题(见表3)。与耐材厂家对下线塞棒侵蚀情况进行分析,发现下线塞棒头部变尖(见表3),换水口、封顶阶段塞棒头部和上水口碗口处的契合度较差是塞棒控流失败的主要原因。为此,通过将现有塞棒棒头位置加粗(见表3),浇铸15炉后,塞棒棒头仍较饱满(见表3),这表明塞棒棒头的抗侵蚀、抗冲刷性能得到有效提升。通过优化塞棒棒头结构,有效保证了塞棒棒头和上水口碗口的契合度,提高了连铸非稳态阶段控流的稳定性,解决了更换下水口过程中塞棒关不住导致钢水糊换管器滑道、滑板处夹钢和封顶阶段塞棒关不住等问题,杜绝生产隐患。

表3 改进前、后塞棒使用情况及控流效果

2.3 优化保护渣性能,提高单支水口使用寿命

下页表4为当前单支不锈钢下水口最大连浇炉数的控制情况。若将不锈钢单中包连浇炉数提升至15炉至16炉,304系和0Cr13系只需在线更换一次下水口,430系需要在线更换2次下水口。若浇铸过程中更换2次下水口,不仅导致切废量增大,而且还具有一定的安全隐患。

表4 北区典型钢种对应单支下水口最大连浇炉数

为提升430系单支下水口的连浇炉数,对430系现用保护渣进行优化。表5为改进前、后保护渣的理化性质;其中,改进型保护渣的F-含量(质量分数)由原保护渣的9.05%降低至5.69%。受低F-含量(质量分数)特征影响(具体关系见下图3)[3],保护渣对ZrO2_C质渣线层的水口的侵蚀能力相对变弱,可实现单水口连续浇铸12炉的要求。

表5 保护渣的化学指标

图3 F-含量对ZrO2_C渣线层的侵蚀关系

2.4 优化中间包座砖结构

不锈钢中间包渗钢现象由来已久,尤其是300系不锈钢,渗钢现象由小炉数(≤5炉)的渗到座砖与上水口之间到大炉数(>5炉)的渗到捣打料与上水口之间,严重者渗透到上水口铁壳上方位置,给正常生产带来隐患(见图4)。

图4 中包渗钢情况

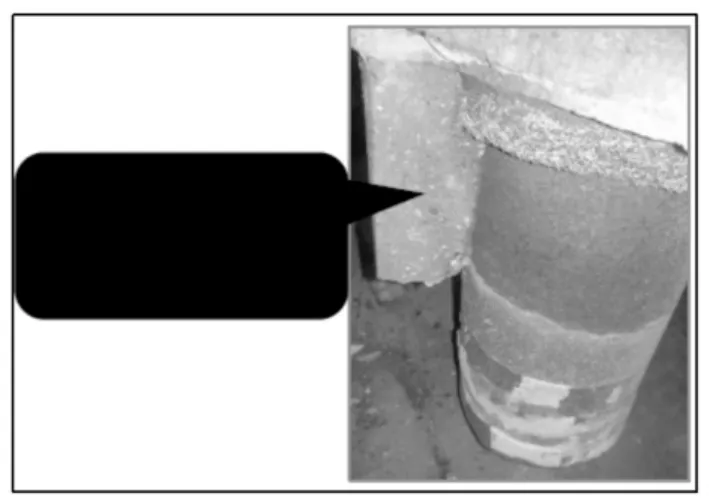

改善前期,因渗钢机理研究不透彻,现场改善重心主要放到操作方式、方法以及捣打料干湿程度上,但上述措施实施后并未有效改善渗钢现象。通过引用改进型座砖,即在现座砖基础上,上口内径部位开环形槽,槽高度30 mm,宽度40 mm,安装时在槽内填充引流砂。采取措施后,从下线座砖与上水口破开检查的情况看(见图5),钢流均在引流砂部位被截止,未再出现一起钢液渗透到座砖与上水口之间现象,降低了生产隐患,为稳定、安全生产奠定了基础。

图5 改进后上水口渗钢情况

2.5 优化铬钢换中间包渣线和换水口制度

根据中包耐材及连铸三大件的实际侵蚀情况,对北区提高单中包连浇炉数后中包下水口及中间包渣线的更换要求进行规范。其中,不锈钢更换下水口时间固化在连浇第8炉120 t附近(根据钢水温度进行微调);中间包渣线更换制度严格执行“8+5+X”(即第8炉浇铸结束和第13炉浇铸结束分别更换一次中间包渣线)。图6为近期排产15炉430系浇铸过程曲线图。由图6可知,第8炉浇铸中期更换一次下水口,第8炉和第13炉大包浇铸结束后分别更换一次中间包渣线。

图6 15炉430浇铸过程曲线图

2.6 优化中间包溢流口结构

除提高中间包耐材和连铸三大件耐侵蚀能力外,提高不锈钢连浇炉数后,应严格控制大包下渣,减少大包渣对中包耐材的侵蚀和对中间包钢水的污染。提高大包下渣检测合格率是控制大包渣下入中间包的有效途径;对于控制不当导致大包渣下入中间包等异常情况,应及时组织排渣操作。为便于中间包排渣操作,中间包带有专用排渣的溢流口结构,但溢流口结构设计为“平口(方形)斜坡式”(见下页图7),排渣过程中存在排渣散、钢渣流速慢及效率低等问题;通过将中间包溢流口结构优化为“喇叭口(倒梯形)斜坡式”(见图7),可以确保排渣过程中钢渣聚集、流速快,提高了排渣效率。另外,为避免排渣过程中冲击区钢渣从挡墙上沿倒流至塞棒区,在现有挡墙高度的基础上(850 mm)再增加30 mm(见图7),确保排渣过程中冲击区钢渣无法流入塞棒区。

图7 中间包溢流口改进情况及改进效果

3 改进效果

通过以上措施的实施,不锈钢单中间包最大连浇炉数得到明显提高。其中,304系不锈钢单中间包最大连浇炉数由8炉提升至15炉,浇铸时间由668 min提高至1201 min;0Cr13系不锈钢单中间包最大连浇炉数由12炉提升至17炉,浇铸时间由962 min提高至1379 min;430系不锈钢单中间包最大连浇炉数由12炉提升至15炉,浇铸时间由1125 min提高至1375 min(见图8)。

图8 不锈钢单中包连浇炉数变化趋势图

4 结论

1)通过改进中间包涂抹料材质、连铸塞棒质量、保护渣、座砖结构及相关连铸工艺参数,重点解决了中间包耐材侵蚀、座砖渗钢及连铸非稳态塞棒控流不稳定问题,确保了生产稳定。

2)实施改进措施后,不锈钢单中包连浇炉数得到明显提升,有效提升了不锈钢生产效率;其中,304系不锈钢单中间包最大连浇炉数由8炉提升至15炉,0Cr13系不锈钢单中间包最大连浇炉数由12炉提升至17炉,430系不锈钢单中间包最大连浇炉数由12炉提升至15炉。