大跨宽幅连续梁多桁架挂篮设计与施工技术

龙 蛟

(中铁二十二局集团第五工程有限公司 重庆 400700)

1 工程概况

哈齐客运专线松花江特大桥主跨为(77+3×156.8+77)m系杆拱连续梁桥,采用先梁后拱法施工,梁体采用单箱4室、直腹板、变高变截面结构,箱梁顶宽29.4 m,梁高8.6~4.2 m。中支点处梁高8.6 m,跨中梁高4.2 m,梁高按二次抛物线变化。主梁共分127个梁段,中跨悬浇13个节段;边跨悬浇12个节段。节段最大重量为1a#段,重860.5 t。各悬浇节段控制计算梁段参数如表1所示。

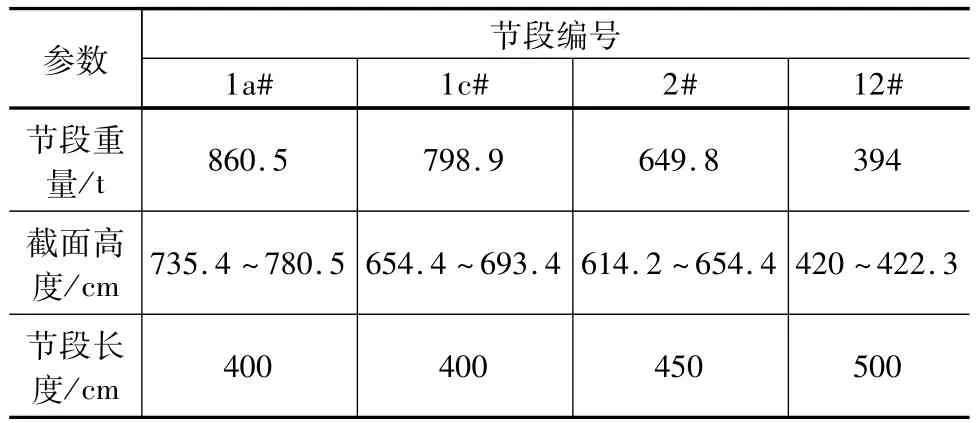

表1 控制计算梁段参数

2 挂篮设计

2.1 挂篮构造组成

本挂篮为菱形挂篮,由主桁架、底模平台、吊挂、走行、锚固及模板系统等组成[1]。

2.1.1 挂篮设计分析

箱梁1a#段最重 860 t,梁面宽 29.4 m,箱梁为单箱4室,5道腹板,如每侧挂篮设计成5片主桁架整体结构,在悬灌和走行时存在以下问题:一是由于箱梁横向宽度较大,悬灌施工时,混凝土布料存在横向偏差,偏差较大时,可能导致主桁架受力差异较大,变形不一致,部分构件受力和变形大,给结构安全带来隐患。二是5片主桁走行时的同步性要求极高,稍有不同步,可能使主桁与轨道卡住,主桁构件与联结系间产生次应力,使主桁、联结系的受力不均,造成变形、焊逢开裂,危及结构安全。

在中腹板处增加1片桁架,每侧挂篮为6片主桁,6片主桁设计成2套独立对称的挂篮,每套挂篮独立承担荷载,相当于2套挂篮将29.4 m宽的梁面分成2幅14.7 m宽的梁面,减少了主桁架受力的不均匀性。

主桁设计成2套挂篮后,只需确保1套挂篮中的3片主桁走行同步,就可确保顺利走行和安全。

底模平台前后下横梁为横向通长,底模平台为整体结构,保证了底模平台的整体刚度和梁底线形美观。

经以上分析,单侧挂篮采用2套独立的挂篮和整体式底模平台。

2.1.2 主桁架系统

在箱梁中腹板处设2片桁架,其他腹板处各1片主桁,每侧挂篮6片主桁,每3片主桁架通过联结系和前上横梁联结成整体,形成2套独立桁架结构,底模平台为横向整体结构。主桁由 32a槽钢、Q235和Q345B钢板焊接而成[2]。挂篮主桁杆件间及联结系间均为销接。

前上横梁是底模平台前吊挂和内外导梁前吊挂的支撑,由钢板焊接而成的钢梁,长14 m,宽45 cm,高50 cm,每道前上横梁设10个吊点,底模平台前吊点4个,内模前吊点4个,侧模吊点2个。

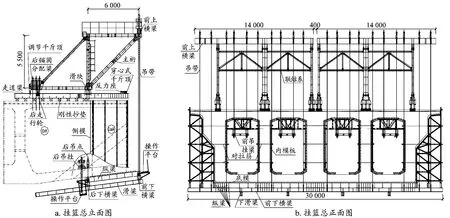

主桁架联结系由 14a槽钢和钢板焊接而成,通过栓接。挂篮具体结构见图1。

图1 挂篮总布置(单位:mm)

2.1.3 底模平台

由前后下横梁、底模纵梁、下滑梁、纵梁连接系、底模和操作平台等组成[3]。

2.1.4 吊挂系统

包括内外导梁、前后挂梁、走行吊环、吊带、精轧螺纹钢、销座等。前吊挂的作用是将悬灌混凝土、内外模和底模平台重量的一部分传到主桁架上。前吊挂由20根Q345B钢板200 mm×20 mm吊带组成,每根吊带配2个50 t螺旋千斤顶在前上横梁上调节吊带受力长度。

后吊挂系统由内外导梁后吊挂和底模平台后吊挂组成,内外导梁后吊挂由10根Q345B钢板200 mm×20 mm吊带组成,底模平台后吊挂由10根φ32精轧螺纹钢筋组成,下滑梁后吊挂由4根Q345B钢板200 mm×20 mm吊带组成。

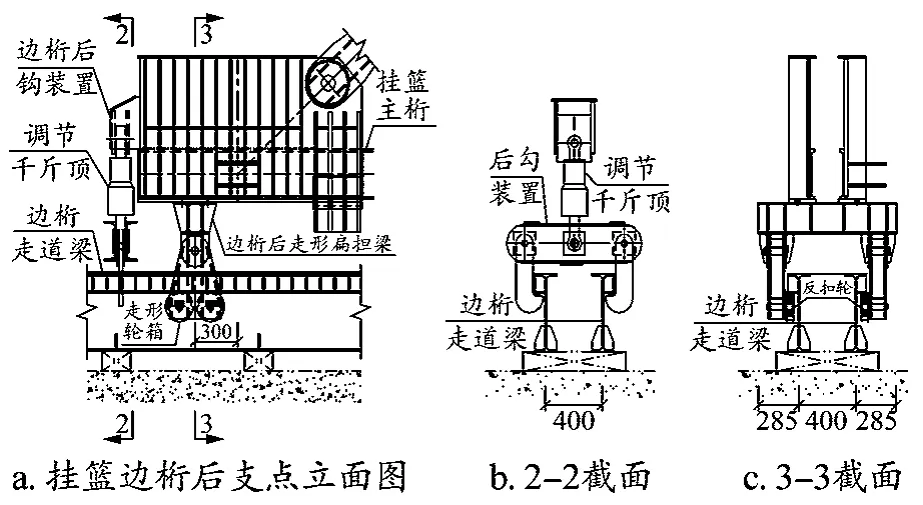

2.1.5 挂篮走行及锚固系统

包括走道梁、锚固梁、锚固分配梁、锚箱、后勾装置、后勾扁担梁、走行轮(反扣轮)、反力座、水平穿心千斤顶和锚固筋等[4]。

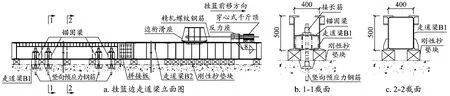

边桁走道梁为2根HN500×200型钢,中桁走道梁为3根HN500×150型钢,型钢间采用加劲板横向连接[5]。走道梁竖向锚固筋大部分利用梁体竖向预应力筋,部分预埋精轧螺纹钢筋。

边桁单个锚点2根φ25精轧螺纹钢筋受力,中桁单个锚点4根φ25精轧螺纹钢筋受力。

主桁采用预埋φ32或φ25精轧螺纹钢筋为后锚固。φ32精轧螺纹钢筋材质为PSB1030,锚固深度为1.0 m,单根承受最大轴力为828 kN。φ25精轧螺纹钢筋与梁体精轧螺纹钢筋材质相同,为PSB830。φ25精轧螺纹钢筋预埋深度为0.5~1.0 m,单根承受最大轴力为393 kN。走道梁前端设穿心千斤顶牵引挂篮前移。走行及锚固结构见图2和图3。

图2 走道梁锚固

图3 后锚固走行状态

2.1.6 挂篮模板系统

挂篮外模采用排架和钢模板组成,面板为6 mm的钢板,内模为组合钢模,内外模之间设φ28的对拉筋,采用侧模夹底模形式,外侧模与其支撑架焊为一体。

2.2 挂篮传力过程

挂篮悬浇时,底模平台上的荷载通过前后吊挂支承于前上横梁和已浇筑梁段上,前上横梁的荷载传递到挂篮主桁架,主桁架传递到走道梁上,再传递到刚垫梁上,最后传递到已浇筑箱梁顶部。主桁尾部设后锚固,以平衡前端产生的倾覆力矩。

2.3 挂篮主要技术参数

挂篮自重:265 t。

挂篮主桁:长12 m,宽22.96 m,高5.5 m。

挂篮作业时考虑的风荷载,灌注砼时6级风;空载走行时5级风。

倾覆安全系数:灌注砼时K>2;空载走行时K>2[6]。

2.4 挂篮设计依据与荷载取值

2.4.1 挂篮设计依据

(1)《(77+3×156.8+77)m 四线预应力混凝土连续梁拱组合桥》Ⅰ类变更图纸。

(2)《铁路桥涵设计基本规范》(TB 10002.1—2005)。

(3)《钢结构设计规范》(GB 50017—2003)。

(4)《公路桥涵钢结构及木结构设计规范》(JTJ 025—86)。

2.4.2 挂篮设计荷载取值

(1)混凝土比重取26 kN/m3。

(2)竖向荷载取值:人员和工具荷载2.5 kN/m2,模板荷载2 kN/m2,倾倒混凝土时的冲击荷载2 kN/m2,振捣混凝土时的荷载2 kN/m2。

2.5 挂篮结构分析计算

主桁架及联结系为空间桁架结构,根据荷载组合,对挂篮主桁、前上横梁、走道梁、底模构件、吊挂系统各构件和锚固系统进行受力检算。

2.5.1 主桁杆件检算

施工1a#块时为控制工况,边桁前斜杆压力最大,为1 725 kN,应力为169.2 MPa<[σ]=200 MPa。边桁上弦杆轴向拉力最大为1 274 kN,应力为184.7 MPa<[σ]=200 MPa。满足规范要求。

2.5.2 前上横梁检算

施工1a#块时,前上横梁边桁支点处弯曲应力最大,σ=157.4 MPa<[σ]=200 MPa。前上横梁在边桁支点外与吊带之间剪应力最大,τ=48.4 MPa<[τ]=125 MPa,满足规范要求。

经检算,吊挂系统钢吊带、精轧螺纹钢、销轴、销轴孔壁承压和其他构件强度、刚度、稳定性均满足要求,各种工况下挂篮锚固筋抗倾覆稳定安全系数K>2,满足规范要求。

3 挂篮施工

3.1 挂篮安装

(1)在0#块顶面放样,安装刚垫梁。

(2)在刚垫梁上安装轨道梁,通过锚固梁和竖向精轧螺纹钢筋将轨道梁锚固锁定。

(3)吊装主桁架。将拼装成菱形结构的主桁架吊装于走道梁上,搭设临时脚手架并用缆风绳对拉,防止倾倒,安装2片主桁架后,将主桁架后端锚固,安装联结系,2片主桁形成稳定结构,安装第3片桁架,后端锚固,再安装桁架间的联结系,3片主桁架形成一个整体结构。

(4)安装前上横梁、前吊带。安装前上横梁,将前吊带插入垫梁和销轴支座内,并用销轴、限位器销接固定。

(5)安装后吊带。在0#段底板预留孔内,安装后吊带。安放分配梁、千斤顶和上垫梁。

(6)重复上述5个步骤,安装第二套并行的挂篮、联结系、前上横梁及前后吊带。

(7)用汽车吊安装前后下横梁,安装纵梁、底模板,安装内模内导梁,安装外导梁、外侧模排架,安装工作平台、爬梯和防护网。

(8)挂篮拼装完毕,检查验收,调整挂篮前后吊带(杆),调整模板端部标高。

3.2 挂篮预压

为检验挂篮构件质量,对挂篮的强度、刚度和稳定性进行评价,验证挂篮的安全性,消除非弹性形变和测算弹性形变,预压分析挂篮底模板的预抬值,对挂篮进行预压[7]。

3.2.1 预压荷载计算

(1)节段重量:最重梁段1a#段总重量

G梁=331 m3×26 kN/m3=8 606 kN=860.6 t

(2)挂篮内模重:挂篮厂家提供单侧挂篮内模板总重G模=56 t

(3)施工荷载:G施=(P模+P施+P浇+P振)×箱梁底宽 ×节段长=(2 kN/m2+2.5 kN/m2+2 kN/m2+2 kN/m2)×23.6 m ×4 m=802 kN=80.2 t

挂篮预压总重量:

G预压=(G梁+G模+G施)×1.2=(860.6 t+56 t+80.2 t)×1.2=1 196 t

3.2.2 预压方案

采用袋装砂袋预压,每袋砂重1.5 t,共需砂袋1 196 t÷1.5 t/袋=798 袋。

分级加载,按最大施工荷载的 50%、75%、100%、120%四级加载[8],每级加载后持荷时间分别不小于2 h、2 h、2 h、8 h,两侧挂篮对称平衡加载,偏差不大于15 t,加载后进行变形量和沉降量的观测。加载顺序按照混凝土浇筑顺序产生的荷载模拟分布。按加载顺序逆向分级卸载,进行形变观测,做好记录。

3.2.3 预压数据分析处理

荷载加载完毕,每隔1 h测量一次测点变形值,连续预压4 h,当最后测量时间段的两次变形量之差小于2 mm时,可终止预压[9],卸除荷载,根据加、卸载实测数据,绘制各测点位的变形曲线,计算挂篮的变形值。

非弹性变形量=预压前标高-卸载后标高

弹性变形量=卸载后标高-卸载前标高

总变形量=预压前标高-卸载前标高

将预压数据报监理审查,将审批成果提供给线性监控组指导下道工序施工。

3.3 挂篮走行

(1)前一段梁体张拉压浆后,安装挂篮内、外导梁走行吊架。

(2)放松前吊带,卸掉后吊带和内外系梁后吊杆,使内外导梁落在走行吊架上。

(3)勾挂液压顶拉住主桁,主桁后锚筋不受力,勾挂液压顶替代后锚筋受力,调整后锚筋的螺栓,后锚筋螺栓上移约2 cm,勾挂液压顶回油,主桁后端锚固于后锚筋上,勾挂液压顶受力转换为后锚筋受力,调整后锚筋螺栓,使后锚筋受力均匀。

(4)千斤顶顶起挂篮前支撑点,解除走道梁与梁面的锚固,将走道梁拖拽至下节段位置,调整位置和标高,重新锚固走道梁。

(5)千斤顶顶起挂篮前支撑点,使前支点重新置于走道梁上。利用主桁勾挂液压顶拉住主桁后端,主桁后锚筋不受力,放松液压顶,使反扣轮缓慢反扣于走道梁翼缘板上,完成后锚体系转换。

(6)脱模。解除模板与对拉杆的约束,下放底模后吊带,使底模脱离梁体约15 cm;同步下放底模前吊带,调整吊带使其受力均匀,完成第一次吊点转换。

(7)检查外导梁和内滑梁吊框,同步下放外滑梁后吊带,使模板脱离梁体约15 cm;同步下放外滑梁前吊带,使侧模大致处于水平状态,完成第二次吊点转换。

(8)在走道梁上画出挂篮前移量控制标尺,每20 cm一道。启动2个主控油泵,每个主油泵控制1套挂篮(3榀桁架)前端的液压油缸,每前进20 cm,检查前移距离是否一致,并检查滑座、反扣轮、走道梁锚固等情况。主桁走行应同步、平稳,整个走行操作由专人指挥,专人测量、观察和检查[10]。

(9)挂篮走行到位后,挂篮和底模平台后锚锁定,提升底模平台。将挂篮后端底模与箱梁底面贴紧,张拉挂篮后吊杆和后锚固精轧螺纹钢筋约20 t、外导梁混凝土灌注吊杆约12 t,前底模标高调整到位,底模标高调整完毕。

4 结束语

(1)每侧挂篮设计成2套独立、对称布置的主桁架,减少了主桁架受力不均匀性,解决了挂篮走行不同步带来的危害;整体结构底模平台,保证整体刚度,确保了梁底线形美观。

(2)走道梁的锚固筋利用箱梁腹板竖向预应力钢筋,减少预埋锚固筋约2/3。

(3)挂篮走行系统构造简单,采用多台穿心千斤顶并联,同步牵引多片主桁前行,内外侧模和底模系统一次走行就位,走行效率高。

(4)每侧挂篮主桁、底模平台、吊挂、走行锚固和模板系统总重量265 t,箱梁最重节段860.6 t,挂篮总重量与箱梁最重节段之比为265/860.6=0.31,挂篮工作系数较小,实现了挂篮轻量化设计[11]。

(5)挂篮纵向、竖向、横向几何尺寸较大,空间开阔,有利于钢筋绑扎、预应力筋和预应力管道安装,可多台地泵同时供应混凝土,提高施工效率[12]。

(6)利用广珠铁路项目西江特大桥230 m连续梁挂篮的主桁架进行简单改造,用于本桥挂篮施工,节省了大量材料费和加工费。