石墨填料对浸渗热解-熔融浸渗方法制备的C/SiC复合材料结构和性能的影响

李开元 洪智亮 郭洪宝

(1 中国航发商用航空发动机有限责任公司,上海 201108)

(2 上海商用飞机发动机工程技术研究中心,上海 201108)

文 摘 采用石墨树脂浆料浸渍三维针刺碳毡增强体,热解后得到C/C 多孔体,并采用反应熔体浸渗法制备C/SiC 复合材料。研究了石墨填料对C/C 多孔体的结构以及C/SiC 复合材料力学性能的影响。结果表明,石墨树脂浆料浸渍时树脂填充束间小孔形成结构致密的亚结构单元,而石墨可以有效填充胎网层等大孔隙,一次浸渍热解后碳产率有效提高。所得C/SiC 复合材料包括C、SiC 和Si三相,由于亚结构单元的存在,熔融Si并未渗入纤维束内部,束内碳纤维未受损伤。片层石墨的存在使碳基体/石墨和纤维结合强度提高、纤维脱粘拔出阻力增大,从而使材料强度提高;而且石墨可以使裂纹在扩展时发生偏转,从而避免了复合材料脆性断裂,使其呈现出类似金属的伪塑性断裂行为。制备出的C/SiC 复合材料的弯曲断裂强度为118 MPa,最大应变可达1.0%。

0 引言

C/SiC 复合材料具有优异的力学性能、抗烧蚀性能、抗氧化性能和刹车性能,在航空航天等诸多领域具有广阔的应用前景[1-2]。目前,制备C/SiC 复合材料的方法主要有:热压烧结法(HPS)、化学气相渗透法(CVI)、聚合物先驱体浸渗热解法(PIP)和反应熔融浸渗法(RMI)。与前三种制备方法相比,RMI方法制备的C/SiC 复合材料综合性能优异、工艺简单、制备周期短,且能实现近净尺寸成型,是大规模低成本生产C/SiC复合材料的实用方法[3-6]。

采用RMI 方法制备C/SiC 复合材料时需要合适的C/C 多孔体结构,一方面,孔隙可以成为熔融Si 浸渍的通道,足量孔隙可保证RMI过程熔融Si进入C/C多孔材料生成SiC 基体;另一方面,要求有足够碳基体,碳基体不仅对纤维产生包覆保护作用,还可以提供足够碳源与Si 反应[7]。RMI 法所用C/C 多孔体的制备方法主要有两种[8-9]:一是采用CVI 工艺在碳纤维增强体中得到热解碳基体,此方法制备周期长,生产成本高,很难适应规模化生产的需要;二是采用PIP 的方法通过聚合物浸渍热解获得碳基体,此方法可以大幅缩短制备周期,提高生产效率,但是由于热解过程中较大的质量损失,一个PIP周期所得碳基体无法满足后续RMI 的需要,通常需要2~3 个周期方可获得结构合适的C/C 多孔体[4,10]。因此,如何在减少制备成本,缩短制备周期的基础上获得结构合适的C/C多孔体是最终制备出具有优良性能的C/SiC复合材料的关键。

片层石墨具有较高的石墨化度、结晶取向度等特点[11],使用石墨粉作为填料结合树脂溶液混合浸渍可以减少热解时树脂基体的质量损失和体积收缩,有望使C/C 复合材料快速致密化,从而缩短制备周期。本文使用石墨树脂料浆混合浸渍三维针刺碳纤维增强体,研究石墨粉对增强体浸渍效果的影响,以及对C/SiC 复合材料结构的影响,并从材料微结构角度分析石墨粉的添加对材料力学性能的影响。

1 实验

1.1 试样制备

将日本东丽公司(Toray)生产的聚丙烯腈型T300(12 K)碳纤维编织成三维针刺碳毡作为增强体[12](其中碳纤维体积分数约为35%,密度为0.55~0.6 g/cm3)。首先配制石墨树脂浆料浸渍碳纤维增强体,其中树脂与酒精溶液的质量比为1.4∶1,石墨粉与树脂溶液的质量比为1∶10。然后经热压固化并热解碳化得到C/C多孔体,其中热压温度:150~200 ℃,热压压力:20~30 MPa,热解温度:850~1 000 ℃。最后采用RMI法在高温真空条件下将熔融Si渗透到C/C多孔体中,反应得到C/SiC复合材料,其中RMI温度:1 400~1 700 ℃,RMI真空度:1~10 Pa。

1.2 测试分析

采用阿基米德排水法测定复合材料的密度和开气孔率。采用日本理学公司Rigaku D/max 型X 射线衍射仪分析物相组成。使用日本日立公司S-4700扫描电子显微镜二次电子和背散射电子图像获得断口形貌和物相分布。为了得到材料中各成分的具体比例,首先在700 ℃空气气氛中对试样氧化10 h 除掉C,然后用HF 和HNO3(体积比HF∶HNO3=1∶4)的混合溶液对试样腐蚀48 h,除掉残余Si,得到SiC[13]。前后分别烘干称重,从而得到C、SiC和Si的三种物相的质量分数。三点弯曲测试标准参照ASTM C1341-13[14],测试设备为深圳三思SANS CMT4304 电子万能试验机,其中跨距为30 mm,加载速度为0.5 mm/min,试样尺寸50 mm×5 mm×3.5 mm。三点弯曲应力σ和应变ε通过测试标准得到:

式中,P为载荷,L为跨距,b为试样宽度,d为试样厚度,D为实验中梁中心的挠度。

2 结果与分析

2.1 C/C多孔体的结构

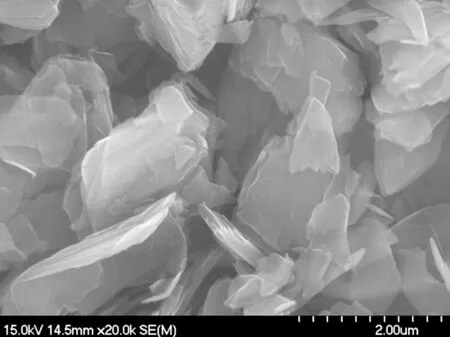

图1为选用的石墨微粉结构,从中可以看出,石墨微粉为片层状结构,大小均匀,片层方向的尺寸在2~4 μm,厚度约为200 nm。

图1 石墨微粉结构Fig.1 Morphology of graphite power

图2(a)和(b)是树脂石墨粉料浆浸渍后的SEM照片,图中显示碳纤维增强体经过石墨树脂料浆浸渍后,树脂主要填充纤维束内小孔隙,石墨粉可以较多的进入大孔并保留其中,从而使原来孔隙较多且尺寸较大的胎网层、针刺区域和纤维束间得到有效填充,孔隙明显减少[图2(b)]。图2(c)是图2(a)中局部区域的放大图像,从中可以明显观察到弥散分布于基体中的片状物质,EDS 分析结果[图2(d)]表明,这些片状物质为制备过程中引入的石墨。热压固化后材料的显微结构如图2(e)和(f)所示,在模具中热压固化时预制体直径不变,而厚度减小,经过热压过程,孔隙大量排出,树脂流动重新分布,整个材料成为一个致密的整体,材料的致密度大大提高。

图2 石墨树脂混合浸渍效果Fig.2 The effect of graphite-resin impregnation

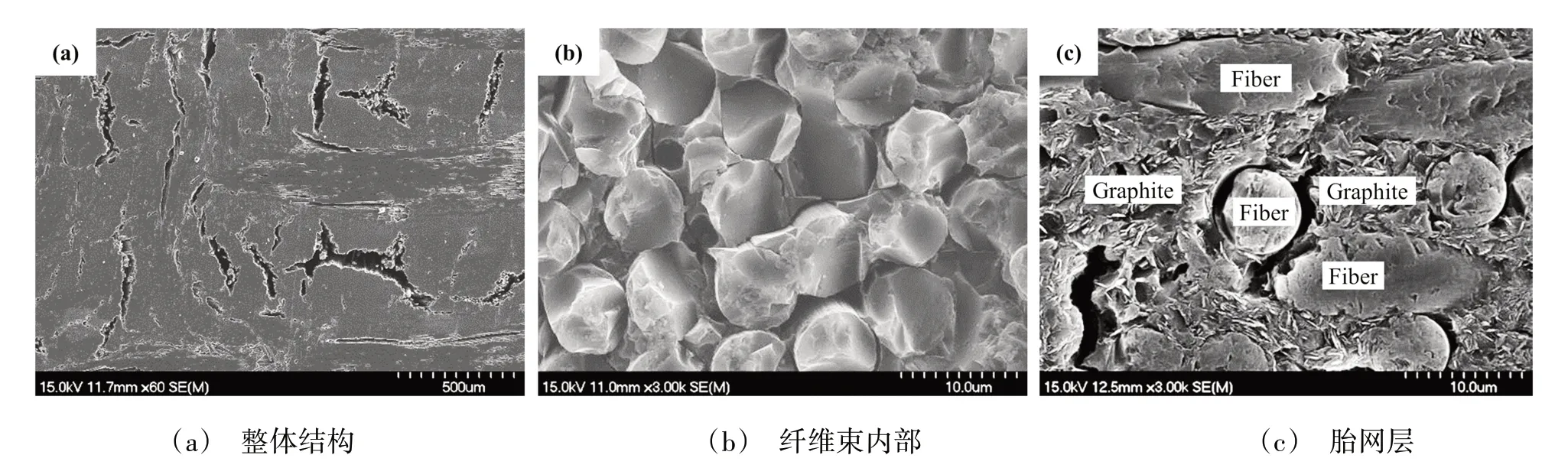

对石墨树脂料浆浸渍热压后的材料进行热解碳化,所得C/C 多孔体的结构如图3所示,一个PIP周期后纤维束变成亚结构单元,但内部仍然致密,被树脂碳粘结为一个整体[图3(b)]。胎网层被大量的石墨粉填充,孔隙明显减少。把其结构和纯树脂制备的C/C 多孔体进行对比发现[13],纯树脂浸渍热压后也能得到致密的整体,但是树脂在热解后会产生约50%的体积收缩,材料中的孔隙大大增加,被树脂填充较多的大孔隙处表现尤为明显,RMI 后会产生较多的残余Si。而本实验所用石墨在热解过程中不存在较大的质量损失和体积收缩,所以碳的产率大为提高。经过测定,使用石墨树脂混合一次浸渍制备的C/C多孔体密度可达1.46 g/cm3。与纯树脂浸渍裂解的C/C多孔体的密度(1.26 g/cm3)相比[15],可实现复合材料的快速致密化,从而缩短其制备周期。

图3 碳化后得到的C/C多孔体结构Fig.3 Microstructure of C/C porous preform

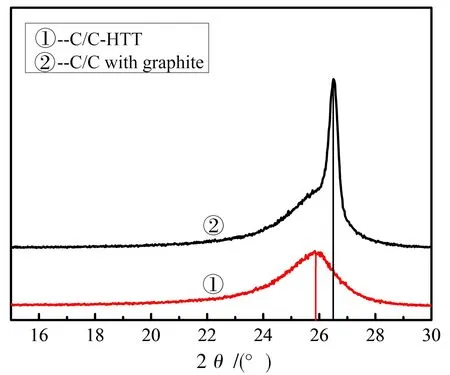

石墨树脂混合浸渍所得C/C多孔体的XRD图谱如图4所示,与纯树脂浸渍热解并结合2 400 ℃高温热处理所得C/C多孔体(C/C-HTT)对比可知,含有石墨粉的C/C多孔体,其XRD图中碳的衍射峰强度更高,峰形更加尖锐,不仅如此,碳的衍射峰位也明显向右偏移,说明石墨粉的加入提高了材料中碳元素的石墨化度。而纯树脂即使经过高温热处理,其石墨化度也远不及石墨微粉。

图4 含有石墨的C/C多孔体和不含石墨的多孔体的XRD对比Fig.4 The XRD patterns of C/C with and without graphite

2.2 C/SiC复合材料的微结构

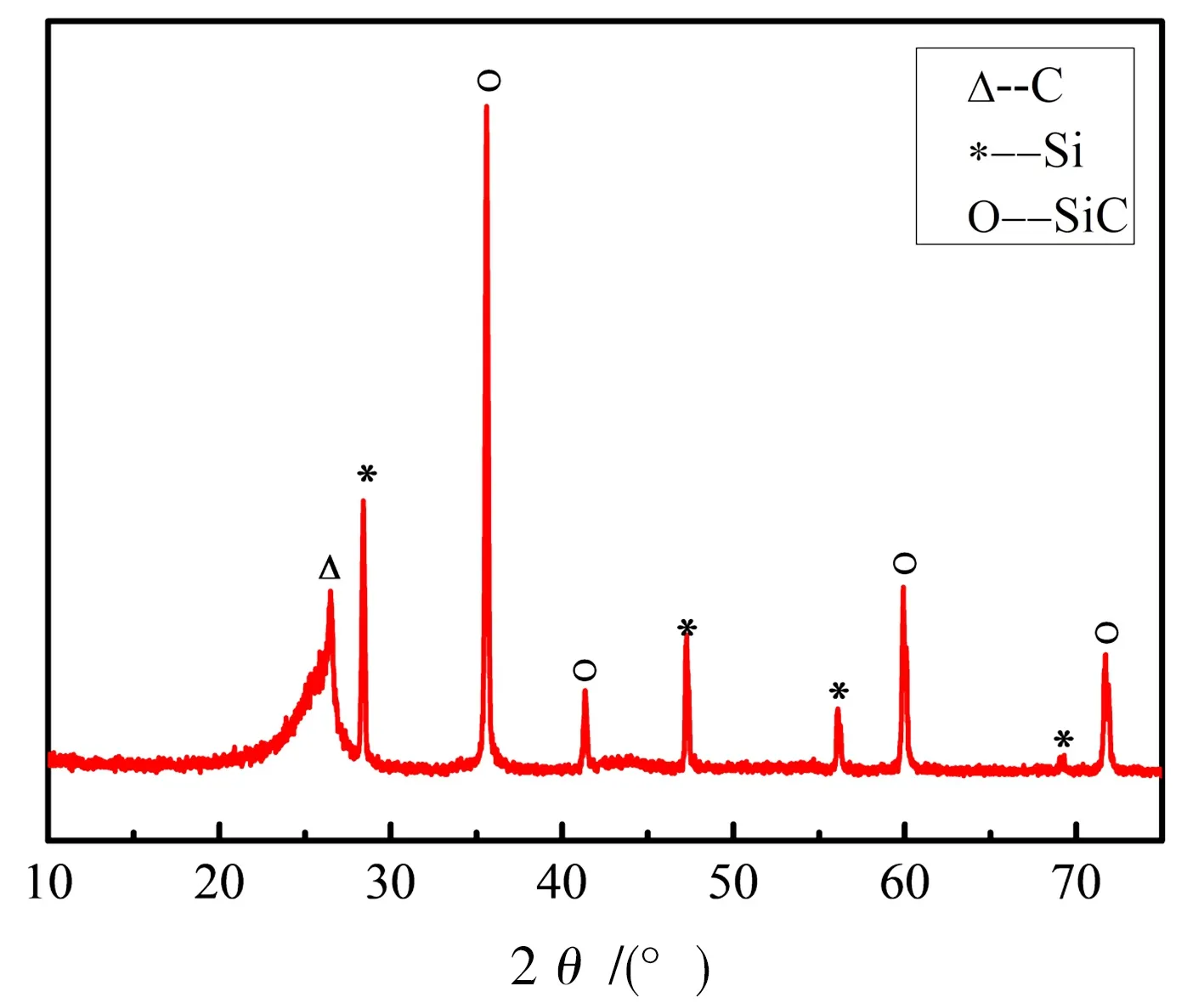

图5是C/C 多孔体经RMI 渗Si 后所得C/SiC 复合材料的XRD 图谱,从中可以看出:C/SiC 复合材料由C、SiC、和Si三种物相组成。其中Si为熔融Si浸渗过程中未反应完全的残留物,熔融Si 与C 反应生成的SiC 的晶型为面心立方β-SiC,C 相包括碳纤维、树脂碳和石墨微粉。通过氧化和酸腐蚀可以得到C、SiC和Si 的三种物相的质量分数分别为58%、36%和6%。

图5 C/SiC复合材料的XRD图谱Fig.5 The XRD spectrum of C/SiC composite

图6是C/SiC 复合材料扫描电镜背散射电子照片。从中可以看出,所得复合材料较为致密。阿基米德方法测定材料的密度和开气孔率分别为1.95 g/cm3和3.8%。与不加石墨的样品开气孔率(13.64%)相比[12],本文所制备复合材料的致密度大大增加。图6中亮度从高到低依次为:Si,SiC 和C。由于纤维束的小孔隙由树脂碳包覆,故所得到的C/SiC 复合材料纤维束内部仍然保持着完整的C/C亚结构单元,亚结构单元内部碳纤维受损较少。胎网层和纤维束间被石墨粉有效填充,碳基体增多,Si 浸渗到多孔体中很容易与周围的基体C 反应生成SiC,故本文的残余Si 含量(6%)与不加石墨样品中的残余Si 相比(12.84%)含量有了明显的降低[12]。

图6 C/SiC复合材料显微结构Fig.6 BSE micrograph of C/SiC composites

2.3 C/SiC复合材料的力学性能

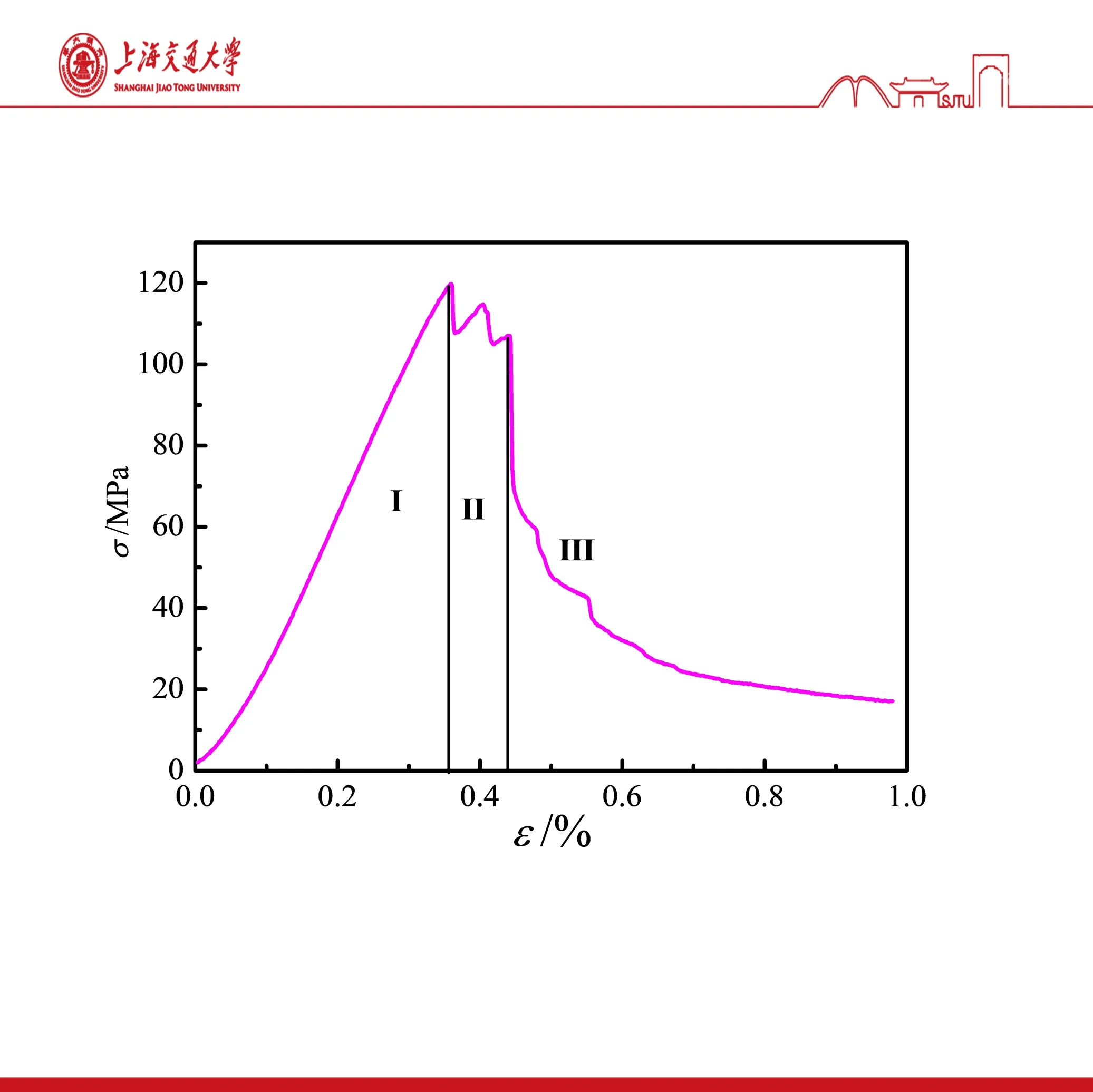

图7是C/SiC 复合材料弯曲断裂时的典型应力-应变曲线。根据此曲线可将材料弯曲断裂过程划分为三个阶段:Ⅰ是应力随应变近似线性增大阶段,此阶段应变约为0.36%,强度达到了120 MPa 的峰值;Ⅱ是非线性增大阶段,在此阶段应变由0.36%增大到0.44%,应力随应变增大而呈现规律性起伏变化,在此阶段应力出现了三个极大值,三个值逐步减小,但是降幅较小,变化规律与金属屈服阶段相似;当应变大于0.44%时,进入Ⅲ阶段,此时应变还在持续增大,但应力随应变增加而逐渐降低,材料断裂时的应变高达1.0%。通过对5 个试样进行弯曲性能测试,材料的平均弯曲断裂强度为(118±11)MPa。

图7 C/SiC 复合材料弯曲应力-应变曲线Fig.7 Flexural stress-strain curve of C/SiC composite

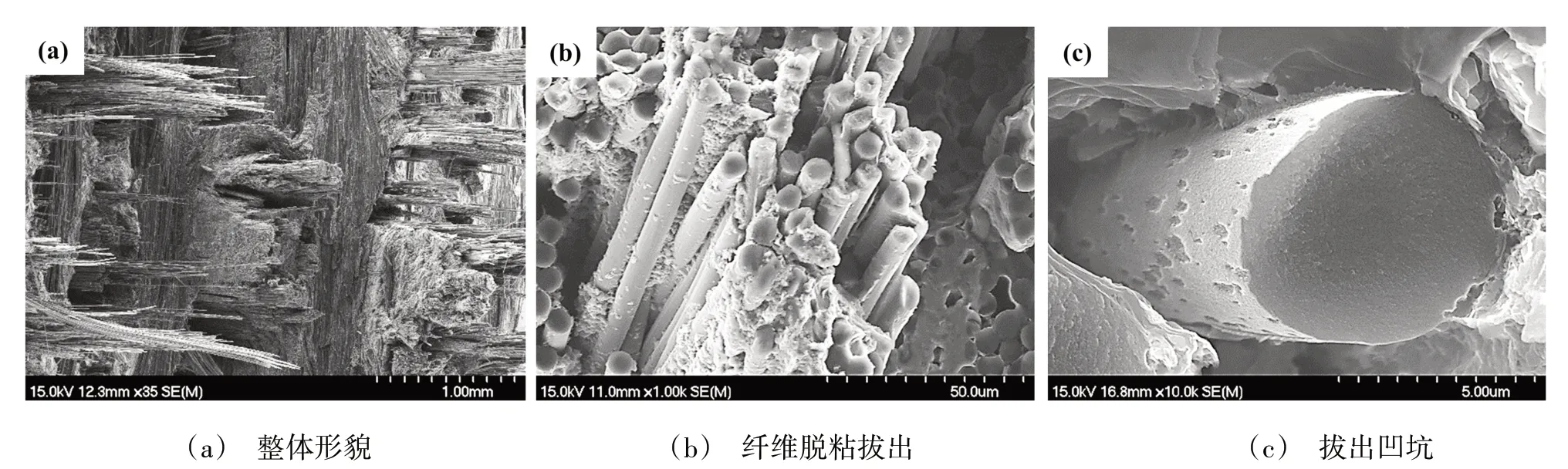

图8是C/SiC复合材料弯曲断裂的断口形貌。其中图8(a)为整体形貌的侧视图,从中可看到,在拉伸断裂时,碳纤维被大量拔出,拔出长度超过1 mm,且各层基体断裂时并不在一个截面上,而是呈现非常明显的阶梯状断裂模式。这是因为C/SiC 复合材料中纤维束内部保持着完整的C/C 亚结构单元,RMI后束内纤维没有受损,碳纤维的增强增韧效果有效保留。通常,材料在弯曲断裂时主裂纹首先在陶瓷基体中产生并传播,随后发生纤维和基体的脱粘,随裂纹扩展和应力继续增加,纤维自基体中解离并从中拔出,纤维与基体的界面脱粘和纤维拔出是一种有效的能量耗散机制,能提高材料的塑性变形能力[16-17]。除此之外,本实验所得复合材料表现出的较大断裂应变还与片层石墨的引入有关,由于石墨片层间结合强度低,当裂纹传播到石墨附近时,裂纹向平行于石墨片层方向发生偏转,由于材料中大量石墨粉的存在,在整个弯曲断裂过程裂纹扩展路径明显增加,从而增大了断裂过程中的能量耗散,避免了复合材料发生脆性断裂[18]。

图8(b)中可见石墨粉的大量富集区域,从中可以看出,在石墨含量较多的区域纤维拔出时可观察到石墨粉被带出的现象。图8(c)中还可见部分纤维表面有较多的凹坑存在,这个现象的产生是因为石墨粉和树脂混合浸渍时,这两种成分与纤维之间产生了不均匀的界面,凹坑的存在应是不均匀粗糙界面所导致。除此之外,树脂碳和石墨粉两者机械啮合,纤维与基体间的结合力增强。当纤维与基体脱粘拔出时相对滑移的摩擦阻力也相应增大,材料强度提高。综上可知,片层石墨微粉的存在,可使C/SiC复合材料的力学性能得以改善。

图8 C/SiC复合材料的断口形貌Fig.8 Fracture morphologies of C/SiC composites

3 结论

(1)石墨树脂料浆混合浸渍时,树脂填充纤维束内小孔隙,石墨粉进入胎网层等大孔隙。石墨粉可以提高C/C 多孔体的密度,使C/C 复合材料快速致密化,从而缩短了制备周期,经一个PIP 周期后即可得到结构合适的C/C多孔体。

(2)制备的C/SiC复合材料包含C、SiC和Si三相,石墨粉的存在可提供足够多的碳基体,保护了亚结构单元内部不被熔融Si渗入,束内碳纤维未受损伤,增强作用得以保留。

(3)C/SiC 复合材料平均弯曲断裂强度为118 MPa,最大断裂应变为1.0%。材料整个断裂过程可分为三个阶段,呈现出类金属的伪塑性断裂特征。纤维的脱粘拔出、基体的台阶状断裂、裂纹的偏转,以及石墨粉/树脂碳与纤维的机械啮合等增强增韧机理是材料呈现出伪塑性断裂特征的主要原因。