熔融渗硅对不同类型C/C复合材料微观结构及性能的影响

杨金华 朗旭东 贺宜红 束小文 焦 健

(1 中国航发北京航空材料研究院先进复合材料国防科技重点实验室,北京 100095)

(2 中国航发湖南动力机械研究所,株洲 412002)

(3 陆军装备部航空军事代表局驻北京地区航空军事代表室,北京 100101)

文 摘 选用了三种不同结构的C/C 多孔体进行液硅熔渗,采用扫描电镜、X-射线衍射、微纳CT、压汞等方法表征了熔渗前后材料的微观形貌、物相组成及孔隙结构。结果表明,熔渗后材料显气孔率均小于2%,实现了较好的致密化,C/C 多孔体熔渗过程中可以采用高残碳树脂裂解形成的树脂碳或化学气相沉积形成的裂解碳进行保护,熔渗后其弯曲强度分别提高到1.5倍与2.5倍,而纤维未被保护的C/C 多孔体熔渗后弯曲强度降低41%。

0 引言

碳纤维增强的碳-碳化硅基复合材料(C/C-SiC复合材料)由于具有高比强度、高比模量、耐高温、低密度、耐腐蚀等特点而在诸多领域得到广泛应用,其中液硅熔渗法制备该材料由于具有成本低、制备周期短等特点而受到国内外的广泛关注[1-4]。液硅熔渗法起源于20世纪80年代,由德国科学家Firzer 首先发明[5],后经德国宇航中心(DLR)改进并推广应用至航空航天及汽车刹车盘等领域[6]。该工艺的要点为高温下将液体硅熔融渗入C/C多孔体中,经硅与碳发生反应生成C/C-SiC 复合材料。经过三十多年的发展,该技术已经在空间探测、先进摩擦系统等领域取得了商业化应用[6-7]。

液硅熔渗法制备C/C-SiC 复合材料有多种不同的工艺路线,KRENKEL 等[8]人采用碳纤维与高残碳酚醛树脂结合,经热压定型、碳化后得到C/C多孔体,再经液相渗硅得到C/C-SiC 复合材料。FAN 等[9]人采用化学气相沉积的方法制备出C/C多孔体,经液相渗硅得到C/C-SiC 复合材料。液硅熔渗法制备C/CSiC 复合材料时,硅不仅与碳基体发生反应,也会与碳纤维发生反应,而后者将使得纤维性能衰减,纤维的补强增韧效果受到影响。不同工艺制备的C/C 多孔体其孔隙结构、纤维在基体中的分布状态均有区别,因此熔融渗硅对其微观形貌与性能的影响也将有所不同。

本文选用三种不同工艺制备的C/C多孔体,采用同种熔渗工艺条件进行熔融渗硅处理,研究熔融渗硅对不同结构的C/C多孔体微观形貌及性能的影响。

1 实验

1.1 实验过程

选用三种不同工艺制备的C/C 复合材料多孔体进行熔渗实验,第一种C/C复合材料制备方法为纤维预制体通过多轮次树脂浸渍-裂解进行致密化,其基体为树脂碳,编号为A;第二种C/C 复合材料制备方法为纤维预制体首先采用化学气相沉积工艺进行增密,进而通过树脂浸渍-裂解进一步致密化,基体由热解碳与树脂碳共同组成,编号为B;第三种为采用热压工艺制备的C/C复合材料,其制备方法为浸渍树脂的纤维经热压定型后裂解形成,其基体为树脂碳,编号为C。三种碳材料均由北京晶龙特碳科技有限公司提供。首先将A、B、C 三种C/C 复合材料加工成50 mm×50 mm×4 mm的方形板,进而分别采用去离子水与酒精进行清洗,并在100 ℃烘箱中干燥2 h。称量多孔体质量80%的硅粉(325 目,纯度>99%,济南银丰新材料有限责任公司)置于石墨坩埚,并在高温炉中进行熔渗反应,熔渗温度为1 450 ℃,升温速率为5 ℃/min,最高温度保温时间30 min,环境为真空。熔融渗硅后得到的C/C-SiC 复合材料分别命名为AS、BS及CS。

1.2 测试表征

采用磨床将熔融渗硅后得到的C/C-SiC 复合材料上下表面磨平,加工至厚度(3±0.1)mm,并按试样测试标准进行尺寸加工。采用全自动压汞仪(AutoPore Ⅳ9500,Micromeritics 公司,美国)表征熔渗前后样品孔隙结构。采用X 射线衍射仪(XRD;D8 Advance,Bruker 公司,德国)分析熔渗前后样品物相组成。采用排水法进行密度及孔隙率测试。采用万能材料试验机测试样品压缩强度、弯曲强度及模量。采用场发射扫描电镜(SEM;FEI NANO SEM 450,FEI公司,美国)进行形貌分析。采用微纳CT(Phoenix v/tome/x m,GE,美国)对样品进行无损检测,检测电压100 kV,电流150 μA。

2 结果与分析

2.1 C/C复合材料结构与性能表征

表1列出了三种C/C复合材料的密度、孔隙率及常温力学性能。从表中可以看出,A样品的体积密度为1.37 g/cm3,显气孔率为12.3%,B 样品的体积密度为1.69 g/cm3,显气孔率为9.5%,C样品的体积密度为1.63 g/cm3,显气孔率为14.0%。三种材料中B样品的体积密度最高,且孔隙率最低。A、B与C三种材料的压缩强度相近;C样品弯曲强度及模量最高,A样品弯曲强度及模量其次,B样品弯曲强度及模量最低。

表1 三种C/C复合材料密度、孔隙率及常温力学性能Tab.1 Density,porosity and room temperature mechanical properties of the C/C composites

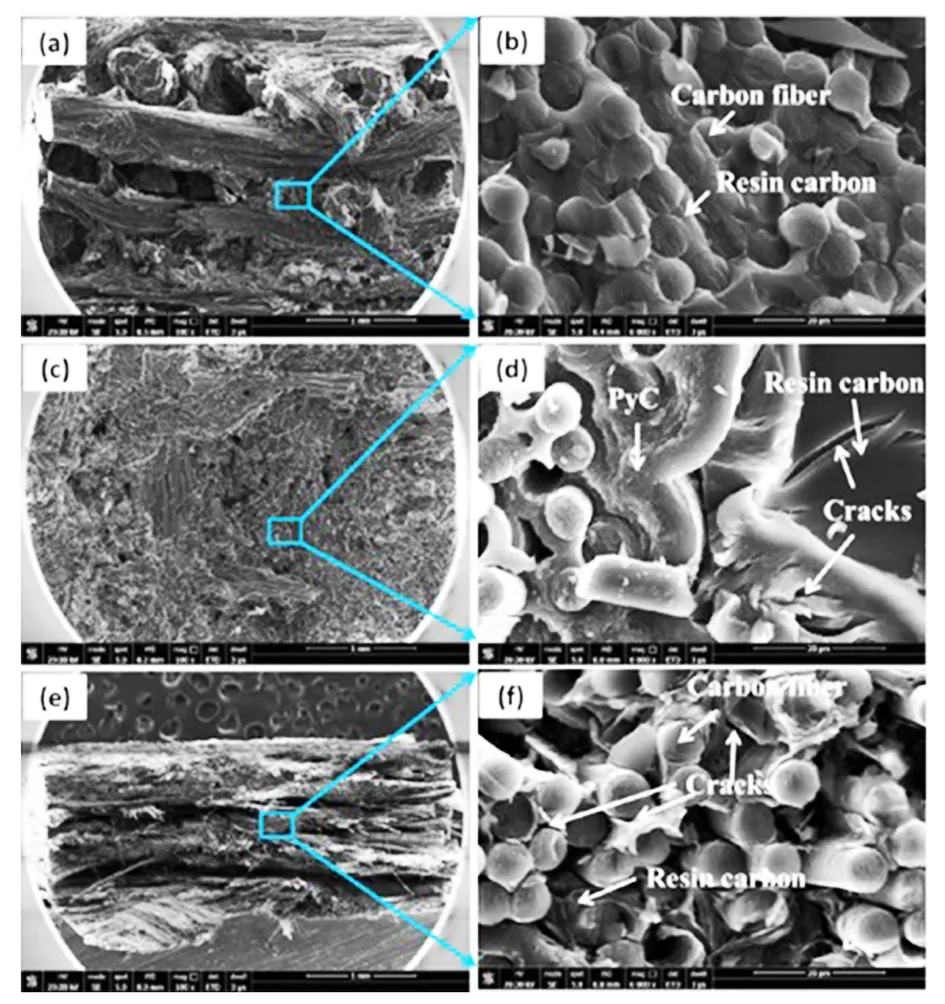

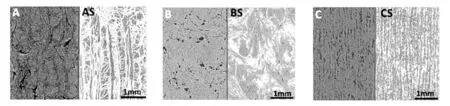

图1给出了A、B 与C 样品的弯曲试样断裂形貌。

图1 C/C复合材料弯曲样品断裂形貌Fig.1 Fracture surface of C/C composites

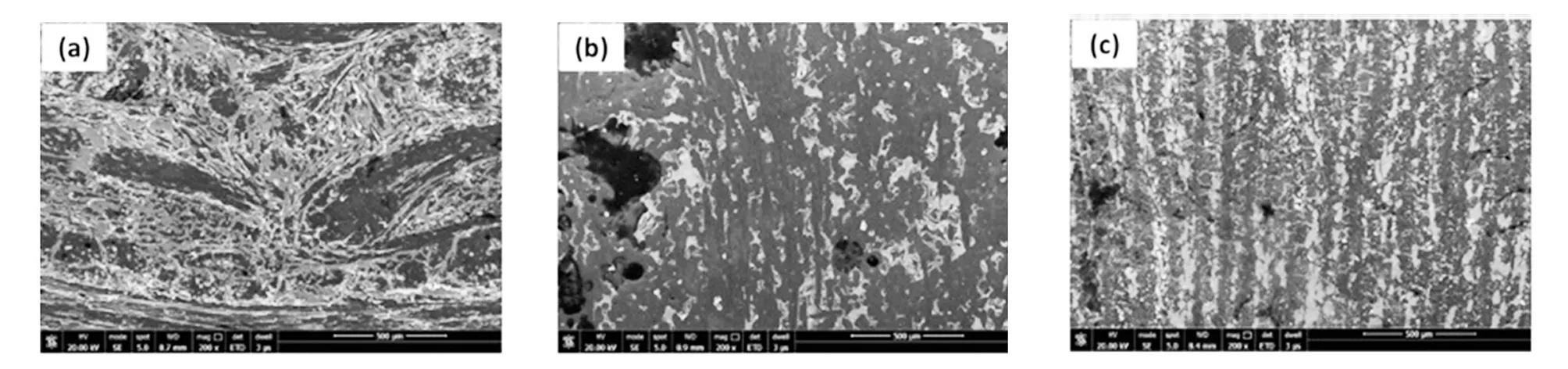

从图中可以看出,A样品断裂时纤维主要以纤维束的形式拔出,束内断裂面比较平齐,较少的观察到单丝纤维的拔出现象。A 样品断裂面由纤维及树脂碳两部分组成,通过图1(b)可以看出,纤维均匀的分布在树脂碳基体中,且纤维与基体之间无明显间隙。A样品基体为高残碳树脂裂解形成,该类基体的特点是基体内存在大量树脂裂解收缩过程中产生的微裂纹,同时裂解形成的碳将纤维束紧密包围[8]。因此,该材料破坏时,断裂首先发生在基体中的缺陷处,即微裂纹处,并且以束的形式拔出。图1(c)为B 样品的断裂形貌,其断面整体较为均匀,与A 样品的整束拔出有较大的不同,通过图1(d)可以看出,B 样品断口存在纤维的单丝拔出现象,并且基体中的碳明显分为两种类型,一种为年轮状的化学气相渗透工艺形成的热解碳,另一种为存在裂纹的树脂裂解形成的树脂碳。B 样品制备过程中首先采用化学气相沉积工艺进行致密化,纤维与基体之间存在热解碳界面层形成的弱界面,因此其断裂时能明显地观察到纤维从基体中的拔出现象。图1(e)为C 样品的断裂形貌,从图中可以看出,C样品呈明显的层状结构,且由于基体较弱,断裂面存在明显的层状撕裂,图1(f)表明C 样品由纤维与树脂裂解形成的碳组成,且纤维较均匀的分散在碳基体中,但纤维与基体之间存在明显的间隙。

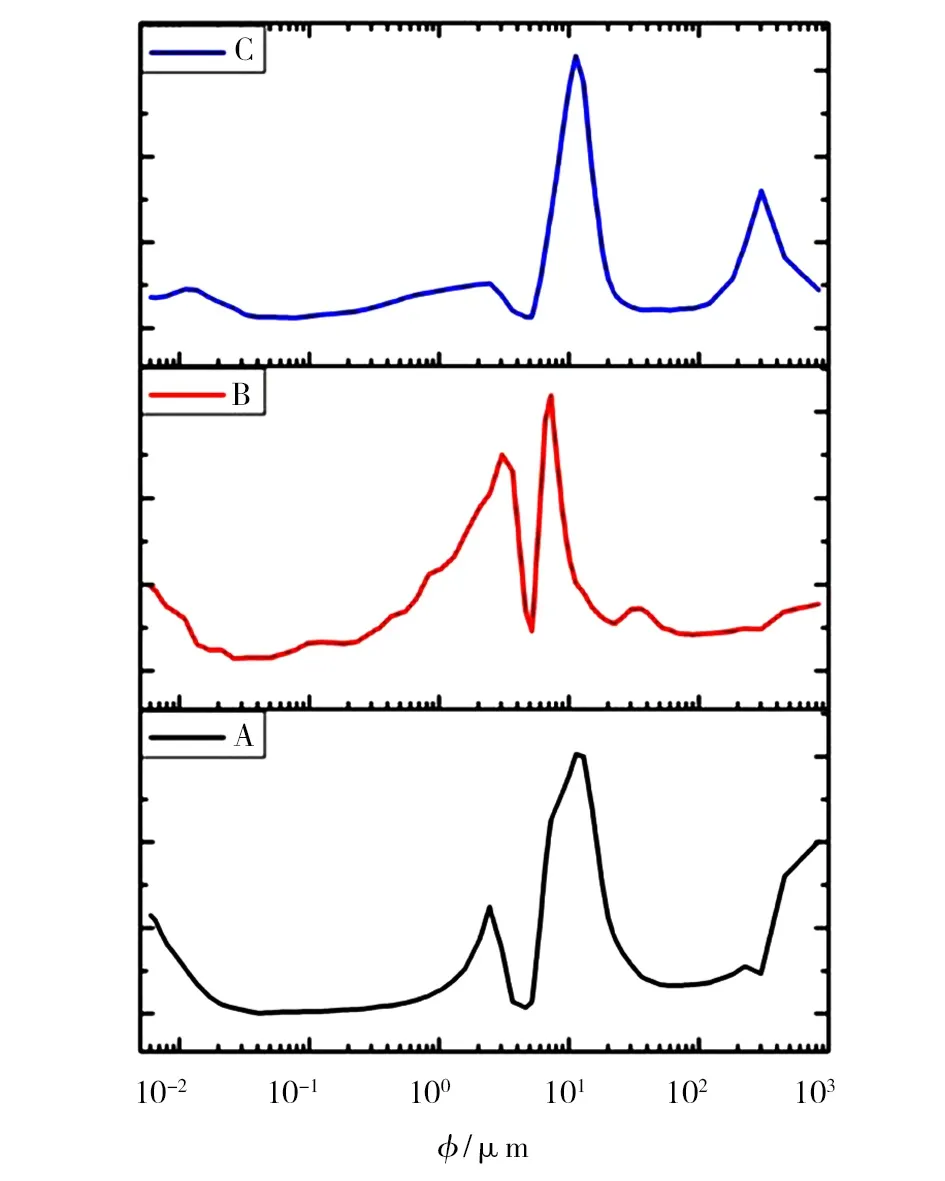

熔融渗硅过程涉及液体硅渗入C/C 复合材料中并与碳发生反应,因此C/C复合材料的孔隙结构对于最终制备的C/C-SiC 复合材料的性能有重要影响。图2为A、B与C样品压汞法测得的孔径分布。

图2 压汞法测得的A、B与C样品孔径分布Fig.2 Pore size distribution of the sample A,B and C by mercury intrusion porosimetry method

从图中可以看出,A样品孔径主要分布在12与298 μm附近,B样品孔径主要分布在3与7 μm附近,并且存在一定量的纳米孔,C样品孔径主要分布在2.5与12 μm附近,并且存在一定量的毫米级的大孔。

2.2 熔融渗硅对C/C复合材料微观结构及性能的影响

图3为A样品熔渗后的微观形貌,从图3(a)中可以看出,A 样品制备的C/C-SiC 复合材料与C/C 复合材料[图1(a)]相比断裂面相对平齐,表明渗硅后材料的断裂韧性相对降低,这从图4(为便于观察,熔渗后的曲线向右进行了平移)熔渗前后弯曲试样强度-位移曲线中也可以看出,熔渗前试样在断裂强度附近有明显的“拖尾”现象,而熔渗后材料的断裂模式表现出一定的脆性特征。

图3 AS样品断裂面微观形貌Fig.3 Fracture surface of sample AS

图4 A及AS样品弯曲强度-位移曲线Fig.4 Stress-displacement curves of the bending strength samples of the sample A and AS

图3(b)为典型的AS 样品断裂面形貌,从图中可以看出,蓝色边框包围的纤维束内区域呈现明显的分块特征,主要是由于树脂在裂解过程中存在一定的应力,使得纤维束内产生裂纹,而此裂纹成为硅渗入的通道[10],典型的硅渗入通道如图3(c)中箭头所示,从图中可以看出,纤维渗入区域的两侧能够明显的观察到纤维受到侵蚀,但是其他区域的纤维仍能保持完整性;在红色边框包围的区域,能够明显的观察到硅的渗入,该区域主要为纤维束交替处,并且通过图3(d)能够看出硅与纤维发生了扩散反应,纤维受到了一定的侵蚀,纤维直径变细,由7变为5 μm 左右,并且纤维的外围生成了如箭头所示的SiC(灰色衬度)。

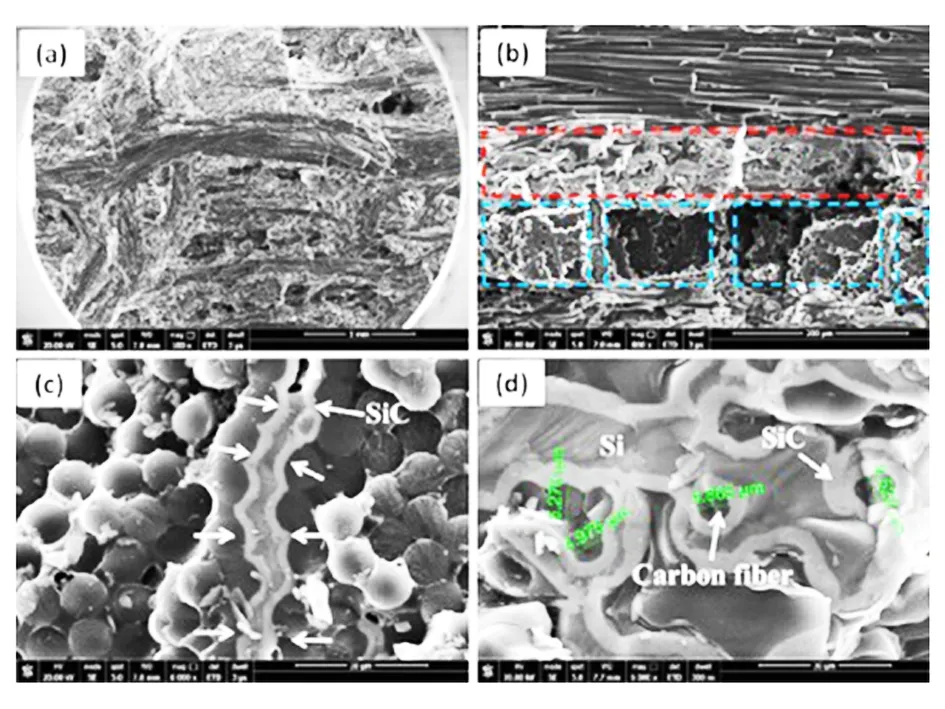

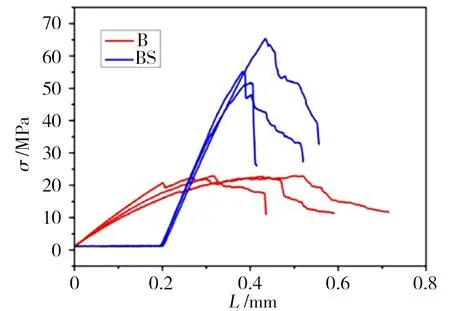

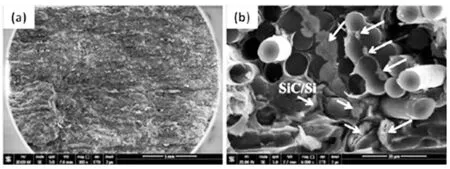

图5为B 样品熔渗后弯曲试样的断裂形貌图。从图5(a)中可以看出,其断裂面形貌与C/C复合材料相差不大[图1(c)],并且从图5(b)中能够明显的观察到纤维的拔出现象,表明纤维在熔渗后几乎未受到损伤,通过其强度-位移曲线(图6,为便于观察,熔渗后的曲线向右进行了平移)也可以看出,熔渗后得到的C/C-SiC 复合材料仍表现出一定的假塑性断裂行为。图5(c)为BS 样品典型的熔渗区域形貌,硅能够渗入裂解碳与树脂碳的交界处,并且硅与两种碳的反应厚度存在差异,与裂解碳反应生成的碳化硅层的厚度为800 nm 左右,与树脂碳反应生成碳化硅层的厚度为1.9 μm 左右,表明二者与硅存在明显不同的反应活性[11]。图5(d)表明C/C-SiC 复合材料纤维束内仍然存在孔隙,主要是由于裂解碳形成的孔隙为封闭孔隙,因此熔渗时硅难以渗入。

图5 BS样品断裂面微观形貌Fig.5 Fracture surface of sample BS

图6 B与BS样品弯曲强度-位移曲线Fig.6 Stress-displacement curves of the bending strengthsamples of the sample B and BS

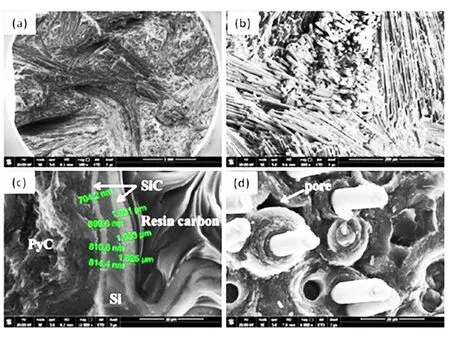

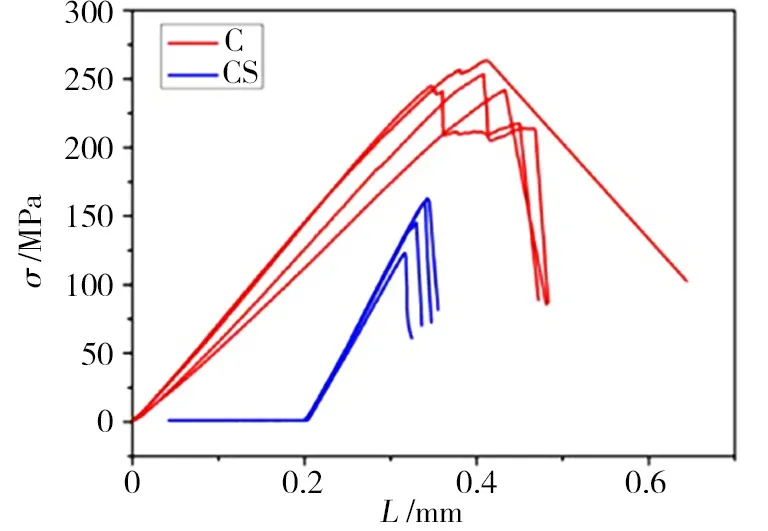

图7给出了C 样品熔渗后弯曲试样断裂形貌。从图7(a)中可以看出,CS样品断裂面比较平齐,与图1(e)相比,未发现明显的纤维拔出现象。从图7(b)中可以看出,渗入的硅与纤维发生明显的反应,使得纤维受到一定的侵蚀,这主要是由于C 样品中的纤维与基体之间存在间隙,因此硅能够熔融渗入,并对纤维造成一定的损伤,并且孔隙率的结果也表明,该多孔碳孔隙率高达13.95%,因此更多的硅能够进入该多孔体并发生反应,如图中箭头所示。从图8(为便于观察,熔渗后的曲线向右进行了平移)中也可以看出,熔渗后得到的C/C-SiC 复合材料强度明显降低,由熔渗前的平均强度251 降至148 MPa,并且熔渗前材料在最高强度附近有明显的“拖尾”现象,而熔渗后的复合材料几乎为脆性断裂。

图7 CS样品断裂面微观形貌Fig.7 Fracture surface of sample CS

图8 C与CS样品弯曲试样强度-位移曲线Fig.8 Stress-displacement curves of the bending strength samples of the sample C and CS

图9为样品磨平后的微观形貌图,图中灰色为Si/SiC相,深灰色为纤维或碳基体,从图中可以看出,A样品及C样品中Si/SiC含量较高,而B样品中Si/SiC含量相对较低,这主要与样品的孔隙率及孔隙结构有关。B样品的显气孔率为9.5%,为三者中最低,且存在大量化学气相沉积形成的闭孔,因此渗入的硅量也最少。图10为样品熔渗前后的CT图片,图中白色区域为Si/SiC,从图中可以看出,所有样品均实现了较好的致密化,B样品熔渗后基体内部仍存在大量不能渗入的微小孔隙,这与图5(d)观察到的结果一致;C样品C/C复合材料中的孔隙缺陷均在熔渗后实现了填充。

图9 AS、BS及CS样品磨平后的微观形貌Fig.9 Microstructure of the polished samples of AS,BS and CS

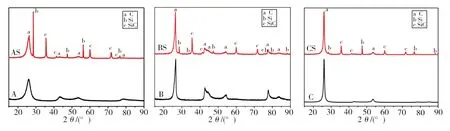

图11给出了熔渗前后样品的XRD 图谱,从图中可以看出,所有样品熔渗前仅存在碳的峰,熔渗后出现三种物相:碳、硅及碳化硅,表明所有样品内部均发生了硅碳反应。从峰的相对强度上可以看出,A样品熔渗后渗入的Si/SiC 含量最高,这与图10的微观形貌实验结果相符。C样品中Si的峰强度较低,可能 与其碳的反应活性较高有关[11]。

图10 不同C/C复合材料样品熔渗前后CT图像对比Fig.10 CT images of the C/C composites before and after the infiltration process

图11 不同C/C复合材料样品熔渗前后XRD图谱Fig.11 XRD patterns of the C/C composites before and after the infiltration process

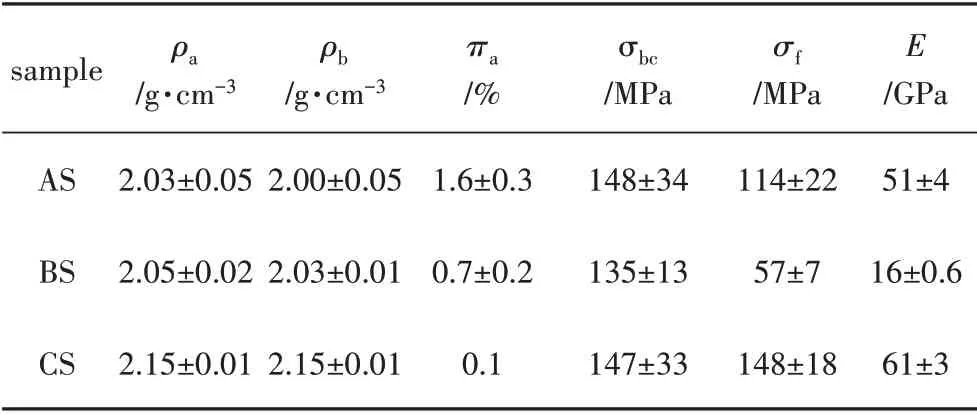

表2列出了制备的C/C-SiC 复合材料的性能。从表中可以看出,AS 样品的体积密度与熔渗前的样品相比体积密度增加了45.7%,显气孔率降低了10.7%。压缩强度由平均值65 提高至148 MPa,弯曲强度平均值由77 提高至114 MPa,弯曲模量由24提高至51 GPa。BS样品与熔渗前的样品相比体积密度增加了20.1%,显气孔率降低了8.8%。压缩强度由平均值62 提高至135 MPa,弯曲强度平均值由23提高至57 MPa,弯曲模量由5 提高至16 GPa。CS 样品与熔渗前的样品相比体积密度增加了32.3%,显气孔率降低了13.9%。压缩强度由平均值64提高至148 MPa,弯曲强度平均值由251 降至148 MPa,弯曲模量由36 提高至61 GPa。熔渗后得到的所有C/CSiC 复合材料显气孔率均<2%,表明材料在熔渗过程中实现了较好的致密化。

表2 渗后C/C-SiC复合材料密度、孔隙率及常温力学性能Tab.2 Density,porosity and room temperature mechanical properties of the C/C-SiC composites

通过图12也可以看出,熔渗前A 样品孔径主要分布在12 与298 μm 附近,B 样品孔径主要分布在3与7 μm附近,C样品孔径主要分布在2.5与12 μm附近,但熔渗后在上述区域均未发现明显的孔径分布,也表明样品经过熔渗后得到了较好的致密化。

图12 压汞法测得的C/C-SiC复合材料孔隙结构Fig.12 Pore structure of the C/C-SiC composites by mercury intrusion porosimetry method

3 结论

(1)对于采用高残碳树脂浸渍-裂解工艺制备的C/C 复合材料,熔渗过程中碳基体能够保护大部分纤维不受到硅的侵蚀,熔渗后的材料体积密度增加了45.7%,显气孔率降低了10.7%。压缩强度提高2.3倍,弯曲强度提高1.5倍,弯曲模量提高2.1倍。

(2)对于基体中存在裂解碳的C/C 复合材料,由于裂解碳呈年轮状分布在纤维的外周,熔渗过程中裂解碳能够避免纤维受到侵蚀,保护效果最佳,液硅主要进入到孔隙缺陷及树脂碳与裂解碳的交界处,但熔渗后裂解碳内部仍存在大量液硅不能进入的微小孔隙。熔渗后材料体积密度增加了20.1%,显气孔率降低了8.8%。压缩强度提高2.2 倍,弯曲强度提高2.5倍,弯曲模量提高3.2倍。

(3)采用热压工艺制备的C/C 复合材料,由于纤维与基体间存在间隙,熔渗时大量纤维受到硅的侵蚀,液硅渗入到纤维与树脂碳的间隙及材料孔隙中。熔渗后材料体积密度增加了32.3%,显气孔率降低了13.9%。压缩强度提高2.3 倍,弯曲强度降低41%,弯曲模量提高1.7倍。