马铃薯微型薯机械化生产关键技术与装备研究进展

段宏兵,徐涛,蔡兴奎,姚飞虎

1.华中农业大学工学院,武汉 430070; 2.农业农村部马铃薯生物学与生物技术重点实验室,武汉 430070

马铃薯是我国第四大粮食作物,对于保障我国居民粮食供给安全、减少资源环境压力和改善居民营养膳食结构具有重要意义[1]。2019年,我国马铃薯的种植面积约467.3万hm2[2]。我国著名马铃薯育种专家孙惠生强调“马铃薯的产量和质量与种薯密切相关。种薯不行,就没有产量,也没有质量。”[3]。随着我国马铃薯脱毒技术的推广,马铃薯的种薯质量体系已经完善,马铃薯微型薯(以下全文简称为“微型薯”)产量也在逐年提升,但居高不下的生产成本严重阻碍了优质微型薯的使用[4]。其原因主要在于,现阶段马铃薯微型薯的生产过程以人工作业为主。随着我国劳动力结构变化,人力成本逐年增加,随之而来的优质微型薯的生产成本也连年上升。马铃薯微型薯的生产过程中农艺繁杂、劳动强度大和效率低。因此,发展微型薯的机械化生产技术及装备是我国马铃薯生产发展的必由之路,是提高我国马铃薯综合机械化水平、推进农业现代化的重要举措之一[5]。微型薯的生产区域要求严格,大都分布在边远山区,加快微型薯生产机械化的推进也是巩固精准扶贫成果的有力措施之一[6]。

本文从微型薯的生产农艺要求出发,对微型薯的机械化生产技术与装备的研究现状进行分析,围绕微型薯种植的农艺过程,提出了我国微型薯机械化发展的关键技术与未来的发展趋势。

1 微型薯的种植农艺过程

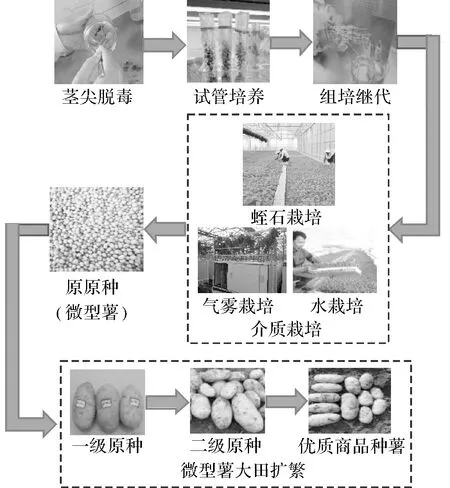

随着科学技术的发展,为提升马铃薯商品薯的品质和产量,马铃薯的生产过程发生了重大的变化,即在原来的整地-播种-田间管理-杀秧-收获-运输储存的生产过程中增加了微型薯的生产。当前微型薯的生产农艺过程如图1所示,主要包括以下几个方面。(1)茎尖脱毒。选取块茎、植株芽条或者带病毒试管苗结合热处理等常规消毒处理,在解剖镜下无菌剥离分生组织。将分生组织进行培养、成苗、扩繁、病毒及类病毒检测,经遗传稳定性鉴定后工厂化快速繁殖使用[7]。(2)试管培养。是指将剥离下来的组织、细胞置于人工可控的无菌条件下,在营养充分、培养条件适宜作物生长的人工合成培养基上,使组织、细胞发育成完整马铃薯植株的过程。(3)组培继代。是指将试管培养的马铃薯植株切割分段,放置在含有营养基的培养盒中,再生出马铃薯植株的过程。通过组培继代,理论上可以将脱毒薯苗无限繁殖,实现脱毒薯苗的快速繁殖[8]。(4)介质栽培。是指将组培继代后的马铃薯组培苗植株移植到培养介质中,生成微型薯的过程[9]。(5)种薯大田扩繁。是指将微型薯按照马铃薯种薯的种植农艺要求,在大田中进行两代繁育,最终完成优质商品种薯的生产[10]。

图1 马铃薯微型薯生产的农艺过程示意图

2 微型薯的机械化生产技术

通过联机检索,在国外尚未有成熟的微型薯机械化生产技术与装备的文献报道。究其原因是:在国外,任何一个国家对微型薯的需求量与我国相比,均不在一个数量级上。另外国外微型薯的生产与管理体系健全,其品质在五代、六代后都能保证,微型薯的需求量相对较少,整个过程的人工成本能够被接受,对机械化的需求也不迫切。而在我国,为提高商品马铃薯的产量和品质,近年来开始广泛采用优质商品种薯,也导致了微型薯的需求量大增,原来的人工小范围的种植已不能满足当前的需求。同时随着我国劳动力成本的增加,微型薯的价格也越来越高,因此对微型薯的机械化生产技术与装备的迫切性也越来越高。微型薯的生产是从茎尖脱毒开始,通过试管培养、组培继代的方式形成大量的组培苗,再对组培苗采用不同的栽培介质,从而形成微型薯。微型薯生产包括茎尖脱毒、试管培养、组培继代、介质栽培等4个过程。由于在茎尖脱毒、试管培养这2个过程中,所耗费的时间短,对病毒识别要求高。相对于组培继代的人工需求量极少,因而对机械化的要求较低。

2.1 组培继代所需的机械化生产技术

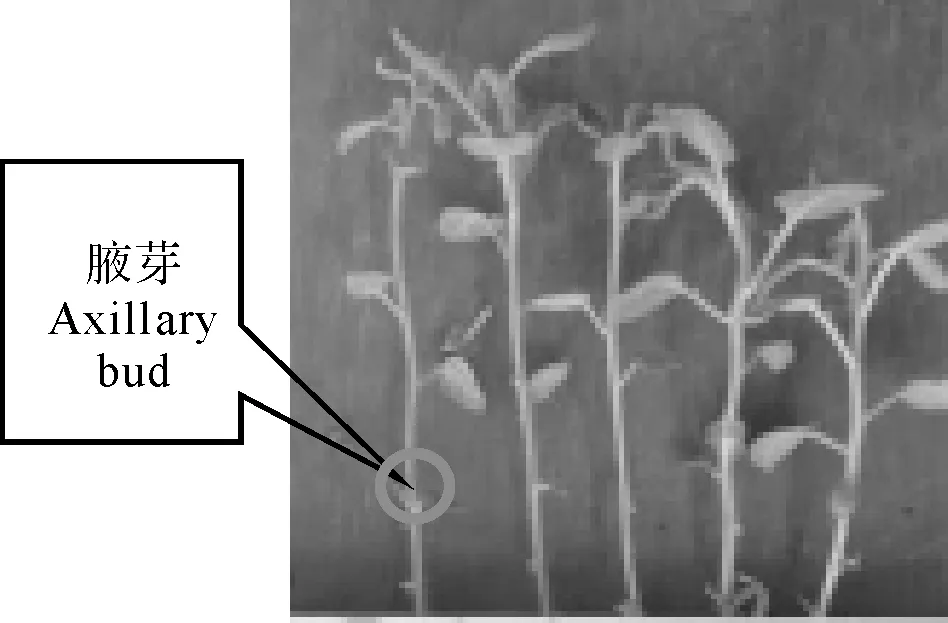

组培继代的主要操作步骤:将培养瓶从培养室搬运至操作间,并放置于工作台上;利用乙醇、火焰等对培养瓶表面、剪刀、镊子等工具进行消毒;打开培养瓶;剪刀深入瓶中,进行组培苗分割作业;将装有继代培养基的新培养瓶放在工作台上;用镊子进行移植作业;新培养瓶移植完成后加盖[11]。如图2所示,组培继代时分割的马铃薯组培苗生长段都要有1~2个腋芽,因此在组培继代时机器视觉技术的应用是必不可少的。机器视觉系统的用途是识别腋芽在整个植株的位置,以及确定每一个断口的位置。其次,组培苗的抓取方法与装置、组培苗的切割方式与装置以及组培苗切断后的定位也十分重要。

图2 马铃薯组培苗示意图

2.2 介质培养所需的机械化生产技术

介质栽培过程是将组培苗移植到培养介质中,置于防虫网室内进行日常管理直至收获微型薯的过程。按照培养介质的不同分为蛭石栽培、气雾栽培等多种形式。

蛭石栽培步骤:将马铃薯组培苗炼苗;从培养瓶中取出组培苗;组培苗根系清洗(或者剪除根系);扦插入蛭石;然后按照农艺要求进行管理,直至收获;收获时先将地表的马铃薯秧去除;蛭石与微型薯倒入多层筛网中,实现蛭石与微型薯的分离与分级[12]。

气雾栽培步骤:将马铃薯组培苗炼苗;从培养瓶中取出组培苗;组培苗根系剪除;插入水培板栽培孔;进行生根管理;移入雾培室;雾培管理,直至收获。因气雾栽培的微型薯成熟度不一致,收获时要多次进行[13-15]。

介质栽培是将马铃薯组培苗整株或者切断后移栽到栽培介质上。因此组培苗的抓取、根系切断、移栽等装置是必不可少的。其次介质栽培是在温室中进行的,因而温室系统、温室生长条件控制系统也是不可或缺的。再次在微型薯的收获上,也需要进行探索。

当前温室系统和温室生长条件控制系统所用的技术与设备相对成熟,已广泛应用在蔬菜、花卉等高附加值的作物上[16-17]。当前智能化环境监控系统也已经在日光温室的微型薯生产中得到应用[18]。

对于微型薯的收获,气雾栽培和蛭石栽培的方式不同。气雾栽培由于微型薯成熟期不一致,不能统一收获,机械化收获的难度大。而蛭石栽培的微型薯收获时间相对集中,机械化收获的难度较小,一般采用振动筛实现微型薯与蛭石的分离。

2.3 微型薯播种所需的机械化生产技术

微型薯机械生产技术与马铃薯种薯的生产技术基本相同,都是采用播种机将种薯播种到大田,经过相同的田间管理技术收获马铃薯优质商品种薯的过程。但微型薯存在着单粒种薯质量大、个体差异大等特点[19],需要带芽播种(图3),因此,在播种技术上与马铃薯种薯有一定差异。对于微型薯的播种技术当前主要有气吸式排种和链勺式排种2种方式[20]。

图3 待播种状态的马铃薯微型薯

综上所述,微型薯生产过程中的农艺过程复杂,所需要的技术多样。笔者认为当前亟需解决的技术有以下几个。

1)农机农艺融合技术。农业机械化的目的是为了提高生产效率,降低劳动生产率,从而达到降低生产成本的目的。但是农业机械化由于机械结构、材料使用等局限性,对农艺也提出了相应的要求,因而在解决微型薯机械化生产中亟需解决的就是农机农艺融合技术。如组培迭代与蛭石培养中培养瓶的规格型式的统一有利于机械化操作。

2)组培苗识别技术。在组培迭代与介质培养过程中,组培苗都要被抓取和切割,其抓取和切割位置对后续的培养质量至关重要。尤其是在切割后要保证切割后的组培苗上必须有1个腋芽,因而对单株组培苗以及腋芽位置的识别技术是当前必须解决的技术问题之一。

3)组培苗抓取技术。在组培迭代和介质培养过程中,组培苗都要移动位置,因而需要对组培苗抓取技术和装置进行研究。由于组培苗群体密集、植株柔细、易受伤等客观原因,常规的机械抓取装置存在结构相对较大、夹持力不易控制等问题,组培苗的无损抓取方式也是亟待解决的问题之一。

4)组培苗无接触切割技术。当前组培苗切割都是采用人工机械切割的方式进行,切割过程中为防止组培苗间的交叉感染,每次切割后必须对切割刀进行消毒。同时由于组培苗群体密集、消毒过程运动复杂、切割刀消毒时间过长等因素限制,切割时要求切割刀、切割装置的结构、传动系统等的结构尺寸较小,能实现快速消毒。这些要求采用传统的机械切割方式是相对较难实现的,所以组培苗无接触切割技术是亟需解决的问题之一。

3 微型薯的机械化装备研究现状

在微型薯的生产过程中,组培继代与介质栽培最为繁琐与重复,同时人工成本和劳动强度巨大。据统计,发达国家的劳动力成本占组培生产总成本的60%~70%,使组培产业在成本与效益的维持上出现困难,已有部分公司将组培生产转移到人力成本较低的国家[10]。因而,在20世纪90年代国外相继都开展了以机器人技术为基础的组培继代自动化生产设备或机器人,从而代替人工作业,达到提高生产效率和组培质量、降低成本的目的。但对介质培养与微型薯生产过程的机械化关注较少。

3.1 组培继代机械化研究现状

20世纪末期,日本开展了以机器人技术为基础的组培机器人的研究。1992年,在日本召开的国际移植产品系统大会上展示了以“工业机器人手臂+特殊末端执行器”模式的多种继代培养机器人样机[10]。

研究人员开发了以百合为主要工作对象的鳞球型的继代培养自动化作业系统[21],整个系统包括进料用机械手臂、去根装置、剥瓣装置、图像处理装置、移植用机械手臂及培养瓶输出装置等[18]。该型移植设备具有4支手指用于同时挟取4片鳞片,每个收取容器经2次移植放入8片鳞片,每次移植动作需18 s,每天工作量为 4 800片。日本Kirin Brewery公司开发了TOMOCA系统,主要应用于丛生状组培苗。该系统包括培养瓶输送带、直角坐标机械手臂、切割装置、过滤装置、图像处理装置和控制单元等。该系统每次可将培养瓶里面的组培苗分割成26块,并以每9块为1个单元移植到新的培养瓶中,其工作效率比人工高10倍[22]。日本东芝公司开发了适用于马铃薯、康乃馨等直立作物直立芽组培移植系统。该系统主要由完成切割、拾取、移植等工作的移植手臂、完成组培苗位置感应的测量手臂以及图像处理系统组成[23]。该系统采用图像处理技术对组培苗的切割点进行定位,精度高;但采用剪刀型切割装置切割马铃薯组培苗,需要增加消毒过程。

英国研究人员设计了一种基于机器视觉的机械臂移植系统。该系统利用一具3轴相互垂直的机械臂对苗株进行切割和移植。其节点位置定位的成功率为62%,植株移植成功率为84%[24]。图4为一套条状苗的自动化生产系统,该系统主要由培养瓶移送机器人、瓶盖开关机构、培养瓶消毒机构、组培苗移植机器人、末端抓取机构、分株机构及镇压机构等7部分组成。该系统可以完成培养瓶移送、开关瓶盖、培养瓶消毒、抓取苗株、提升苗株、截取苗株、将截株放入新的培养瓶并压入培养基等动作[25]。该系统移植1瓶组培苗约620 s,若以1 d工作8 h计算,此系统每天可完成127瓶,比人工作业(110瓶)略快。

图4 条状苗的自动化生产系统

从2005年开始,中国农业大学张铁中团队就开展了马铃薯组培继代技术与装备的研究[26]。杨丽[27]开发了一套针对条状苗的组培苗分割移植机器人系统(图5)。该系统采用机器视觉技术对瓶中每株苗进行识别定位,利用5自由度关节式切割移植机器人将苗从瓶中分别取出,再进行切割、移植。该机器取苗成功率为70.5%,剪苗成功率为71.8%。2015年,屈哲等[28]设计了一种基于整瓶移植的马铃薯组培苗剪切机构(图6)所示。系统利用取苗机构将组培苗在培养瓶中聚拢、剪切,然后移植到新的培养瓶中,来代替人工操作,实现马铃薯组培苗拢苗、切苗过程的低污染、高效率和高质量的机械化作业。Xu等[29]也将机器视觉系统应用在马铃薯组培苗的单株腋芽的识别上,并通过算法的优化,确定组培苗的腋芽位置,并传输到抓取机械手上。

图5 组培苗分割移植机器人系统试验台架

A:剪切机构 Shearing mechanism; B:聚拢效果 Gathered effect; C:剪切效果 Shearing effect.图6 整瓶移植的马铃薯组培苗剪切机构

3.2 介质培养机械化研究现状

微型薯的介质栽培通常分为3个阶段,即组培苗的移栽、组培苗的日常管理、微型薯的收获和分级。介质栽培生产全程均在日光温室内进行。

随着自动控制技术提高,日光温室综合控制技术得到了快速发展。如赵桂生等[15]开发的日光温室综合自动控制技术在北京地区某温室进行了使用。其室内空气温度在15~35 ℃,相对湿度为45%~95%,CO2浓度为350~2 200 μL/L,基本上达到了温、光、水、气等环境的综合调控,种植作物的产量增加10%,品质也有改善。罗有中等[17]也对装有环境智能监控系统生产微型薯的日光温室进行了研究,证实该系统在控制温室温度、增加微型薯产粒数、提高微型薯合格率等方面效果明显。

在目前阶段,组培苗自动化、智能化移栽的研究相对较少。而在微型薯的收获与分级上,由于功能需求旺盛,同时工作原理单一,结构简单,已有成熟机型在生产上投入使用。如图7A所示的定西马铃薯研究所设计的振动式微型薯收获机,采用振动电机作为薯土分离的动力源。由人工将蛭石与微型薯的混合物倒入收获机入口,在振动电机的作用下,振动筛做上下往复运动,从蛭石在振动中透过筛面落下,微型薯留在筛面上,最后移动到收集箱。图7B为自走式微型薯收获机,以小功率柴油机为动力,带动驱动轮沿隔离墩行走。行走时挖掘铲挖起微型薯与蛭石的混合物送到升运链,混合物随升运链移动,完成微型薯与蛭石的分离,最终微型薯落入收集箱。

A:振动式马铃薯微型薯收获机 Vibrating miniature potato harvester; B:自走式马铃薯微型薯收获机 Self-propelled miniature potato harvester.

微型薯分级大多采用几何尺寸进行分级,如图8所示。该微型薯分级机采用双对辊的形式带动微型薯移动;双对辊直径在一定长度范围内缩小,从而达到按照微型薯尺寸分级的目的。该机可将微型薯分为7级[30]。

图8 马铃薯微型薯分级机

3.3 微型薯播种机械化研究现状

法国ERME气力式微型薯播种机采用气吸式排种方式实现对微型薯的精密高速播种,能通过调换吸种盘排种不同大小的微型原种;在排种盘前设计了盛放圆盘,对微型原种进行排种、投种,确保微型原种种植的株距。该播种机播种之前需要对微型薯进行大小分级,播种时也要根据微型薯的大小更换吸种盘[31]。荷兰APH带式微型薯播种机采用输送带式排种方式实现对不同大小微型薯的播种。该机的优点是不需要对微型薯进行分级,播种过程中对微型薯的损伤率较小。缺点是拖拉机行进速度的变化会影响播种的株距。荷兰Miedema公司生产的微型薯播种机使用的也是带式排种方式排种器[32]。在投种处增加了泡沫棍,株距的准确率有所提高[33]。Mcleod等[34]开发了一种气力式马铃薯排种器,以负压实现微型薯的吸种和携种,正压排种,从而实现了单粒微型薯的高速高精密排种。

国内微型薯播种机的研究从2012年开始,谢敬波[35]针对微型薯设计制造了链勺式、内充种式以及气吸式3种排种器,通过试验,最终认为气吸式排种器对微型薯的排种效果最好。随后毛琼等[36]以此为基础,设计了单垄双行宽窄行播种的气吸式微型薯播种机。该机采用气力倾斜圆盘式排种器来实现微型薯的吸种、携种、排种过程,降低了微型薯排种过程中的破损率,但仍会在微型薯带芽播种过程发生种薯表皮破损和种芽的损伤现象。2017年,马文鹏[37]设计了气力圆盘式微型薯排种器,在排种器上设置了防止微型薯架空的振动装置,并开展了微型薯在气力作用下的仿真分析。并以此为基础,设计了一种气吸圆盘式微型薯精密播种机,该机可一次完成开沟、播种、覆土等作业。并通过试验得到该机的漏播指数小于5%,能满足微型薯播种的农艺要求。张宝库[38]设计了2CM-2型马铃薯种薯播种机。该机与施拉机配套使用,一次作业可以完成播种、施肥、施药作业。但该机需要人工辅助进行微型薯取种放种。

4 微型薯机械化生产技术与装备发展建议

4.1 加强农机农艺融合技术的研究

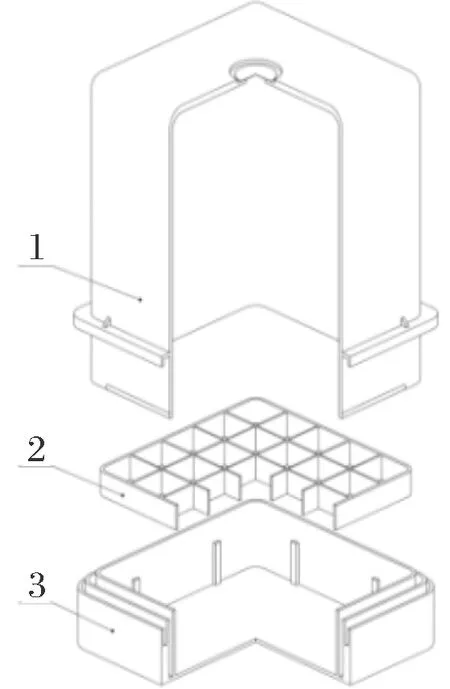

农业机械装备与农业种植模式是密切相关的。马铃薯脱毒技术一直是农艺研究人员主导的新兴农业增产技术,相关的机械化技术的介入是近几年才开始的。尤其是在组培继代和介质培养过程中所使用的技术与装备与机械化的结构极为不适应。如现在市场上流行的组培苗培养盒、培养瓶(图9)的内部空间狭小,限制了抓取、切割等机构的结构和尺寸。其次组培苗的生物特性和无序生长也是影响实现微型薯机械化生产的主要因素。

图9 常用的马铃薯组培苗培养盒(瓶)

在采用机器视觉技术进行单株组培苗以及苗上的腋芽识别方向,由于组培苗生长凌乱,以及培养瓶的材质可能造成的光线角度改变,大大增加了组培苗识别算法设计的难度。同时,识别所需的设备只能采用双目或者更多的摄像头进行,同时摄像头的精度也要求较高,这也增加了整套设备的成本和调试难度[39]。在抓取组培苗时,由于组培苗在瓶中,抓取装置的结构与活动范围受限,不能一次将成簇的组培苗全部抓取出来,同时培养基有一定黏度,也可能造成组培苗扯断。另外,因培养瓶的结构限制,组培苗切断装置必须在培养瓶外部,高速旋转的刀片势必会将培养基与组培苗根系甩出,可能导致组培苗的交叉感染,也会带来环境的污染。采用高速旋转的机械式切割方式为防止组培苗的交叉感染,要对切割刀片定期消毒,这也将会导致整机工作效率的降低。

为降低组培继代与介质培养中组培苗的识别、抓取、切断时的难度,蔡兴奎等[40]提出了一种新型组培盒(图10),并开展了培养效果的试验。研究结果证实优化前后的组培盒在组培苗的生长周期和品质上无明显差异,但优化后的组培盒的空间结构增加,降低了抓取、切割机构的设计难度,也可以将组培苗的机械切割方式转变为激光切割方式,实现无接触切割,降低病毒交叉感染的可能。新型组培盒采用长盖短座的形式,当进行组培苗移植时,去除长盖,组培苗完全露出,组培苗的抓取、切割均可以从任何方向上进行,因而抓取方式和切割方式相对于以前的培养瓶来说,选择性较多。例如可以用无损伤的气力抓取。同时新型组培盒设计了分苗板,也会使组培苗的下部位置有一定的规律,可以实现多根组培苗的同时抓取和切割,有利于提高工作效率。

1.筒体 Barrel; 2.分苗板 Points seedling plate; 3.培养基盒体 Medium box.

以上仅仅是改变培养盒的形式,就为机械化装备的设计与功能的实现带来了诸多的便利,那么在微型薯生产过程中,实现农机与农艺的完全融合才能使微型薯生产的机械化成为可能,也才能降低微型薯的生产成本,加快马铃薯脱毒技术的快速推广。

微型薯生产过程中的农机农艺融合技术除了以上组培盒型式的改变外,还应该探讨组培苗生长的一致性(组培苗的高度、直径粗细)、微型薯生长过程的宜机械化研究。

4.2 加速基础共性技术机制的研究

无论是组培苗的组培继代还是介质培养,均有一些共性的技术。对共性技术的研究有利于综合考虑组培继代和介质培养的农艺要求和农机装备的协调发展,促使组培继代和介质培养的设备一体化,减少种薯企业的投资,加快微型薯机械化生产技术与装备的推广。共性技术主要包括机器视觉系统、组培苗的抓取技术与装备以及组培苗的切割技术与装备等。

机器视觉技术的功能包括对成簇的组培苗实现识别出单株组培苗的算法、识别单株组培苗的腋芽的算法、快速计算组培苗切割位置的算法等。主要要求是快速、精准地为抓取装置和切割装置提供抓取和切割位置的准确信息,从而实现快速抓取和精准切割,提高整套设备的工作效率和精准度。

组培苗的抓取技术与装备的目标要求是实现组培苗的高效、精准抓取。组培苗的抓取方式有机械抓取和气动抓取2种。由于在抓取过程中不得伤害组培苗,气动抓取方式的优势较大。随着柔性抓取技术的发展,可以准确实现抓取力的精确控制,同时柔性夹爪的外形尺寸、结构都可以做得较小,便于实现组培苗的抓取和放下。

组培苗的切割技术与装备的技术要求是实现无损伤或者低损伤,促使组培苗快速生根生长。组培苗的切割方式有机械切割、激光切割、水力切割等。其中机械切割方式存在着切割刀,为避免组培苗的交叉感染,必须增加消毒步骤,而使用后消毒液的无害化处理也增加了成本。在农机农艺融合后,机械式切割方式的缺点也越来越显著。水力切割也是一种无接触式的切割方式,但由于水力切割使用高压水作为切割介质,切割力大且不易控制,同时切割液的冲击也会使组培苗的培养介质在工作台上四溅,因而水力切割方式在组培苗的移栽中也不适合。激光切割技术作为新兴的无接触切割技术,具有切割速度快、无污染等特点,随着农机农艺的深度融合,将会在组培苗的移栽和扩繁上应用更为广泛,开展激光切割技术及装置在组培苗的组培继代中作用机制和生物特性的研究,将促进组培苗机械化生产中的智能化和自动化技术的提高。

4.3 争取政策与资金的支持,加快我国种薯产业及机械化的发展

微型薯机械化生产技术与装备是多学科融合的产物,所包含产业链长、研制开发的难度大,试错的成本高,因而单纯的依靠种薯生产企业是无法开展全产业链的研究的。因此,建议各级政府将微型薯生产机械化技术与装备的研究列入公益性项目给予支持,同时对已有的技术装备加快购机补贴的审核,及时将成熟的机械装备列入国家与地方的农机购机补贴目录,减轻种薯公司的资金压力,降低优质商品种薯的价格,加快优质商品种薯的推广,尽快达到农业农村部所提出的优质商品种薯的使用率达到45%的目标。