三维编织复合材料力学性能研究进展

吴亚波,江小州,刘 帅,袁 航,张尧毅,惠永博,侯荣彬

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610056)

三维编织复合材料因其整体复杂的空间纤维结构,显著地提高了材料的强度和刚度,从根本上克服了传统层合复合材料层间强度低、易分层等致命弱点,还保持了复合材料结构承载变形的整体性[1];此外,还具有结构整体性好、可设计性强、抗冲击和疲劳性能高等诸多优点,受到工程界的普遍关注,并成为航空、航天、军工、生物医疗、体育用品等领域的重要结构材料[1-2]。随着它的广泛应用,深入研究其力学性能并作出准确预报显得尤为重要。

国内外在近30年内对三维编织复合材料的细观结构与观力学性能之间的关系进行了研究和探索 取得了一些突出的成就 并逐渐发展成力学和材料领域的一个热门研究方向。在试验方面,自20世纪80年代起,MACANDER等[3]就对三维编织复合材料的拉压剪弯等典型静态力学性能进行了系统的试验研究;KALIDINDI等[4]研究了纤维体积含量和编织角对材料力学性能的影响;SHIVAKUMAR等[5]进一步揭示了三维编织复合材料的压缩强度和失效机制。关于三维编织复合材料冲击力学行为和断裂形态随应变率的变化趋势也有相关报道[6-7]。

在理论研究方面,由细观结构预测三维编织复合材料宏观力学性能的分析方法主要分为两大类,即解析法和有限元法[8]。早期研究大多采用解析法来预测三维编织复合材料的力学性能,其中主要包含修正层合板理论[9-10]、弹性应变能[11]、弹性张量平均法[12-15]、三胞模型法[16-17]、等效夹杂法[18-19]、均匀化法[20]。随着计算机的发展和普及,各种有限元计算方法及理论得到进一步完善,通过建立有限元分析模型并进行数值计算来预报三维编织复台材料力学特性的工作受到更多关注。目前,对三维编织复合材料力学性能的数值分析,大都是采用细观力学的方法,构造三维编织复台材料的细观力学模型,再用有限元方法预报其力学性能[8]。

近些年,对于三维编织复合材料力学行为的研究和探索取得了一些突出的成就并逐渐发展成为力学和材料领域的一个热门研究方向。本文中将从试验和理论两个方面对三维编织复合材料力学性能近些年的研究进展进行简要综述,重点介绍近几年的工作和作者的一些研究结果,并对未来的研究趋势进行展望。

1 三维编织复合材料力学性能的试验研究

关于三维编织复合材料力学性能的试验研究的报道大多集中于压缩性能。ZHANG等[21]对四步三维编织复合材料在面内和面外两个方向进行了冲击压缩试验,试验状态包含准静态(10-3s-1)和应变率(分别为800 s-1、1 500 s-1、2 100 s-1)。结果表明,这种材料表现出非常明显的率敏感性,最大应力随应变率非线性增长,压缩刚度随应变率线性增长。对比静止状态,最大应力增长61%~179%,压缩刚度增加125%~478%。ZHANG等[22]研究了温度和应变率对三维编织碳纤维/环氧复合材料冲击压缩性能的影响,试验结果显示温度(23~210℃)对材料的压缩性能起阻碍作用,而应变率对材料的压缩性能起积极作用。结果同时显示材料的剪切变形是三维编织复合材料在高温和高应变率下的主要失效模式。PEI等[23]也进行了温度对压缩性能影响的研究,在室温、90℃、120℃、150℃下,分别加热15 min、600 min、1 800 min、3 000 min,采用非参数分析方法研究后表明加热温度和加热时间对三维编织碳纤维/环氧复合材料压缩性能有明显影响。此外,针对三维编织复合材料的压缩性能,LI等[24]也做了相关研究,对三个方向(纵向、面内、横向)具有不同纤维编织参数的材料分别在室温和液氮温度下进行压缩试验,结果表明,不同方向应力应变曲线明显不同,液氮温度下压缩性能较常温情况有明显提高,失效模式受到温度的影响,压缩性能受到纤维编织参数的影响。PAN等[25]研究了低温场(26℃、﹣50℃、﹣100℃、﹣140℃)高应变率(1300s﹣1)下材料的压缩性能,得到的结论与之前总结的结论相近,不再赘述。

除三维编织复合材料压缩性能试验研究外,TANG等[26]研究了3D编织C-C复合材料螺栓连接结构的力学性能和失效机理,研究发现,单螺栓连接最终为韧性破坏,载荷位移曲线为非线性,双螺栓连接失效模式为脆性破坏,载荷位移曲线近似直线。JING等[27]研究了三维四步编织SiC/SiC复合材料高温下(1 100℃和1 300℃)的拉伸蠕变行为,在1 300℃下,拉伸蠕变行为表现出长瞬态蠕变,蠕变率随时间下降,而1 100℃时,材料表现出明显的稳定蠕变率机制,蠕变变形也小于1 300℃时的情况。蠕变断裂时间在两种温度下有所不同。LUO等[28]改进了PIP工艺制造的三维四向SiC/SiC复合材料的先驱体,进行了四组试验,分别为无涂层+LPVCS、无涂层+PCS、PyC+LPVCS、PyC+PCS,结果显示:PyC+LPVCS组试验结果最优,弯曲强度达到619.4 MPa,断裂韧性为29.1 MPa·m1/2,说明采用改进后LPVCS先驱体能大幅提高材料性能。

国内也不乏试验研究三维编织复合材料力学性能的相关报道。张迪等[29]对比研究三维多向编织和层合板复合材料的力学性能。四种三维多向编织结构分别利用三维四向、三维五向、三维六向和三维七向编织工艺制备;三种层合复合材料利用帘子布制成,分别为0°单向板、90°单向板和层合板[0/(±45)2/90]2s。同时进行拉伸、压缩和剪切试验。结果表明与三维编织试样相比,0°单向板的拉伸和压缩性能最高,而其他层合试样的各项性能均较低;对于编织试样,编织角越小,纵向拉伸和压缩性能越高,剪切性能越低;发现编织结构和编织角是影响材料破坏模式的重要因素。李翠敏等[30]研究了三维编织碳纤维复合材料的剪切性能,结果表明,三维五向较三维四向编织复合材料剪切性能好;三维编织复合材料剪切强度沿长度方向随着编织角的减小而增加;切边三维编织复合材料试件受剪切破坏时在加载点附近侧表面裂缝沿纱线走向分布,上下两表面发生弯曲破坏。李苏红等[31]试验分析评价了编织结构参数对复合材料拉伸性能的影响,且对复合材料的破坏模式进行了研究。实验结果表明,编织角、复合材料尺寸、纤维体积含量、轴向纱数与编织纱数之比等对复合材料的性能有较大的影响,复合材料有两种破坏模式,一种是裂纹沿纤维束扩展,另一种是纤维束拉断,后者为主要破坏模式。

2 三维编织复合材料力学性能的理论研究

2.1 几何模型和力学模型

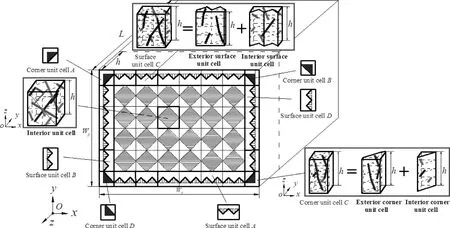

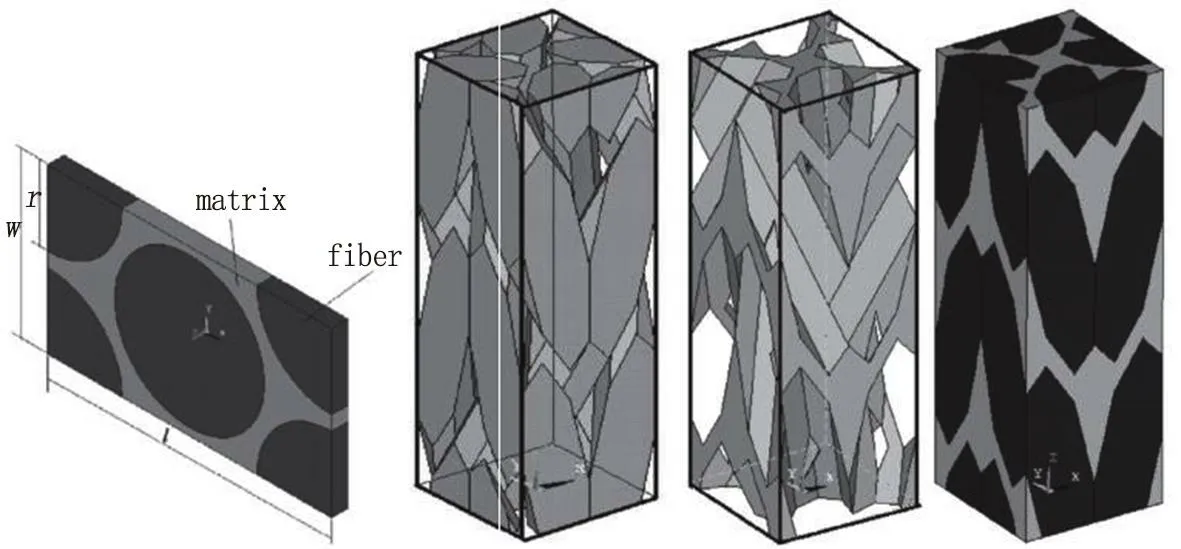

为了较准确地预测三维编织复合材料的宏观力学性能需要正确地描述其细观结构的几何性,了解材料中纤维束的走向、交织方式及其截面形状。XU等[32]针对三维编织复合材料力学模型和弹性性能预测做了一系列工作,首先提出了一种三维编织复合材料多胞模型,依据新的单胞划分方法,多胞模型包含五种单胞模型,分别为内部、内面、外面、内角和外角单胞模型,如图1所示。

图1 五胞模型

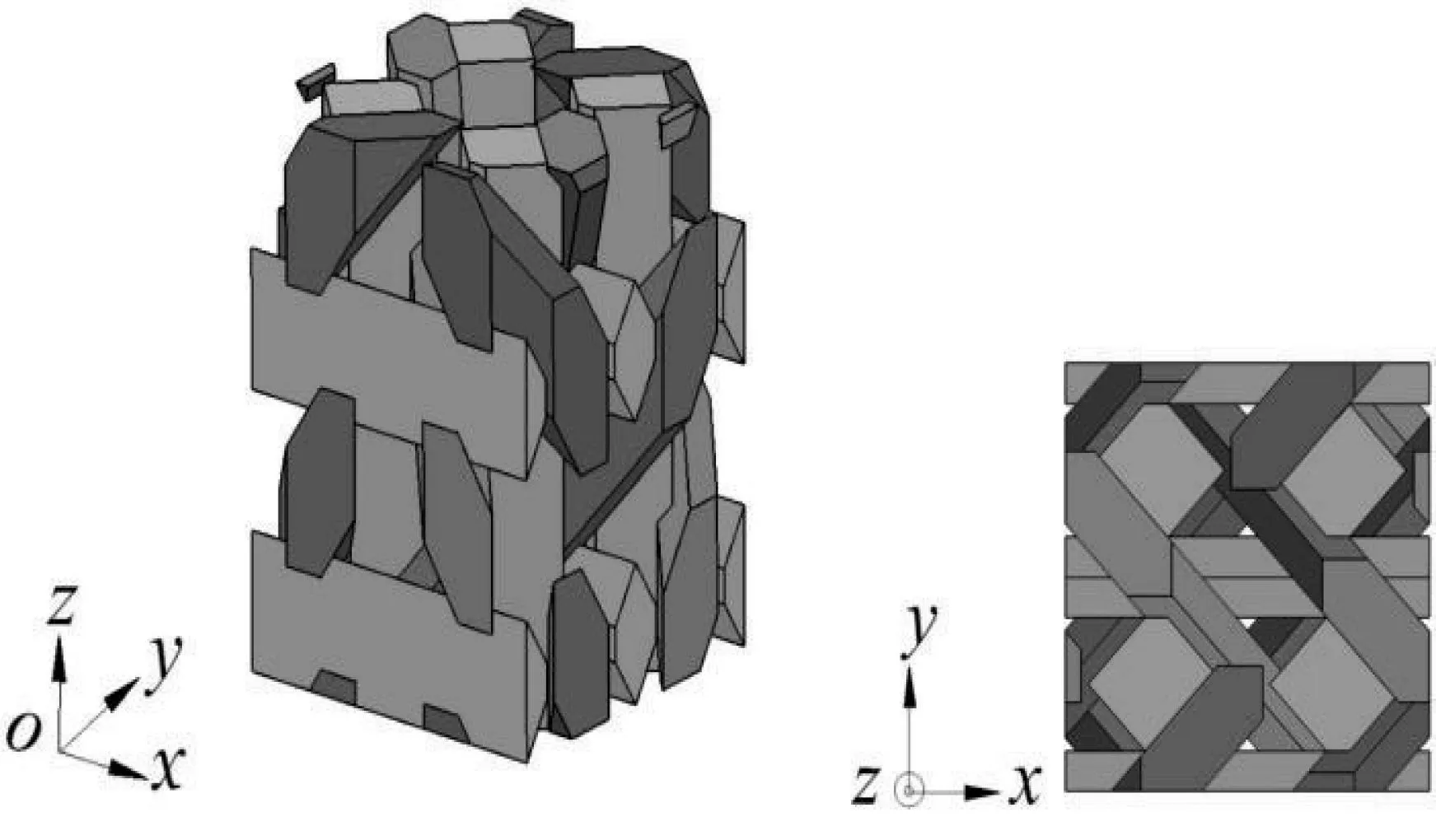

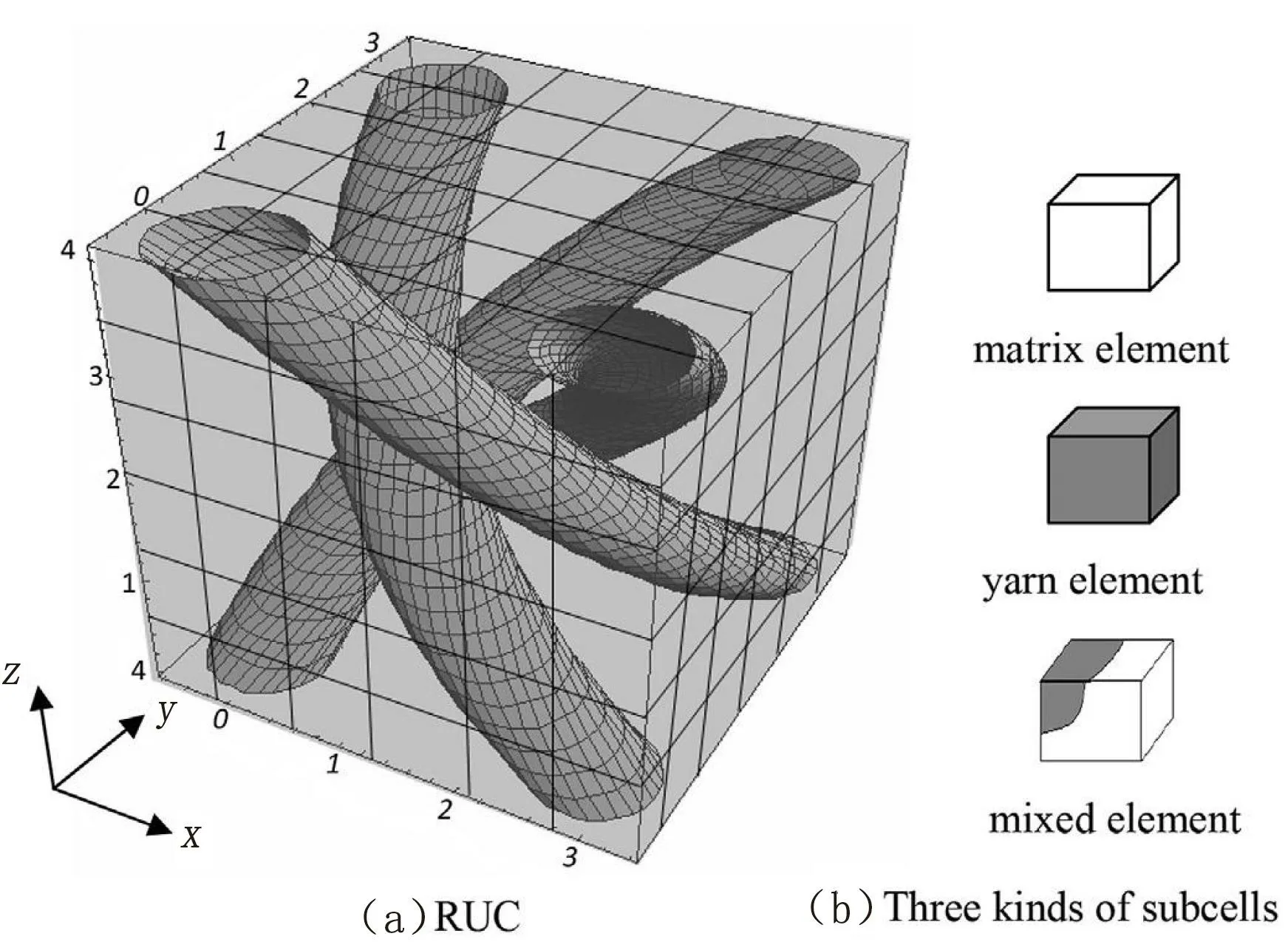

编织复合材料中的每种代表体积单元有其独特的微观结构和纤维体积含量。基于这种五胞模型,分析了结构几何参数以及结构参数和编织参数之间的关系。此外还分析了编织角对编织纱线挤压状况的影响。然后XU等将上述方法和理论进一步丰富并应用于其他三维编织复合材料,取得了丰硕的成果:基于多胞模型,应用刚度体积平均方法预测三维全五向编织复合材料弹性性能[33-34];引入平均纱线扭曲角考虑纱线扭曲和壳-核结构对三维编织复合材料弹性性能的影响,详细分析了编织角、纤维体积分数、携纱数对材料弹性性能的影响[35]。此外,XU等[36]针对三维六向编织复合材料提出了一种新的实体单胞模型,如图2所示。同样对微观结构参数和编织参数进行了详细分析。ZHAI等[37]利用多相有限元方法对代表性单胞中的均匀材料结构建模,提出了三种特殊单元类型,分别为基体单元、纱线单元和混合单元,如图3所示。

图2 实体单胞模型

图3 三种特殊单元类型

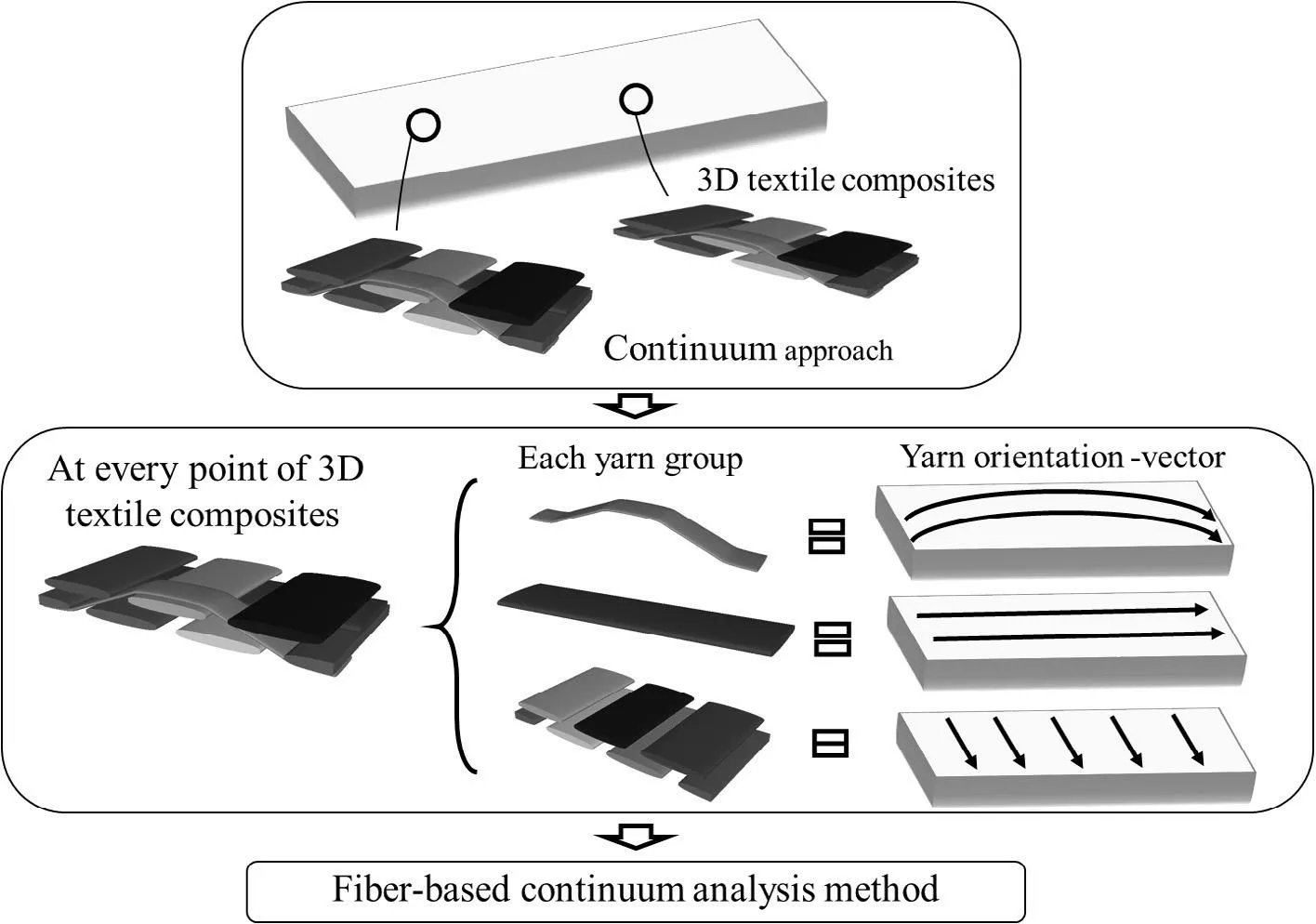

AHN等[38]在连续介质力学框架下提出一种数值模型,定义三维编织复合材料每一点的纱线方向,并根据变形梯度更新纱线方向。将三维纺织复合材料假设为一些单向板的组合,每一层代表纱线的连续分布,如图4所示。由于空洞缺陷对三维编织复合材料性能有明显影响,DONG等[39]考虑了树脂基体中空洞和纤维束中干斑两种内在缺陷,建立了纤维束和编织复合材料两种不同尺度的代表性体积单元模型,如图5所示。ZHANG等[40]提出纤维嵌入基体方法预测三维编织复合材料宏观力学性能,通过对比应力应变曲线、全场位移和应变场,确定该方法是准确可靠的。

图4 连续性单胞模型

图5 考虑两种缺陷的单胞模型

2.2 有限元分析方法

随着对三维编织复合材料研究的不断深入,计算机辅助的有限元分析手段也被引入到编织复合材料的性能研究中。由于编织复合材料细观结构非常复杂,所以常用的处理方法为先简化复合材料的细观结构,再结合有限元方法对力学性能进行分析和预测。HAO等[41]基于三胞模型研究了三维四向编织复合材料的拉-拉疲劳行为,使用ABAQUS建立不同编织角和纤维含量的单胞模型,分析了疲劳加载方向对疲劳损伤进程的影响,并且讨论了单胞模型结构参数对疲劳行为的影响,结果表明,平行于编织方向疲劳行为优于垂直方向;沿着编织方向,疲劳寿命随编织角增大而减小;纤维体积含量与疲劳寿命正相关。

WU等[42-44]针对四步三维编织复合材料弯曲循环载荷下的疲劳行为作了系统的研究,从微观尺度对材料的低循环弯曲疲劳行为进行了有限元分析,建立了微观模型,结合有限元计算弯曲疲劳的变形和失效。应力集中随纤维束方向变化明显,三维编织复合材料的抗疲劳性可以通过提高表面纤维束力学性能和减小纤维束方向角变化进行优化;提出一种中观尺度数值计算方法。得到应力分布、能量吸收、迟滞环特征等,用来解释在三点弯循环载荷下对三维编织复合材料变形和损伤的影响;此外,基于三胞模型,对三维编织复合材料的弯曲疲劳行为进行了数值分析。

XU等[45]在考虑空洞缺陷的情况下使用有限元方法预测了三维编织复合材料的力学性能,基于周期性代表体积单元,结合有限元方法分析了孔洞和缺陷对材料弹性性能的影响,同时对由缺陷引起的复合材料力学性能统计分布特性进行了讨论。DONG等[39]采用两尺度有限元分析方法研究了材料内在缺陷对材料弹性性能的影响。ZHAI等[37]应用多尺度有限元方法研究了三维编织复合材料的弹性性能和失效强度,结果表明,在弯曲载荷下,编织角对材料强度的影响非常明显,材料强度随编织角增大而减小。WAN等[46]同样采用多尺度模型,研究了材料在静态和高应变率下的压缩力学行为。基于微观纤维/基体尺度到中观代表单胞尺度,再到宏观材料尺度,建立了多尺度数值模型。预测和对比体胞、面胞和角胞力学性能,表明面胞和角胞在静态和高应变率下均扮演重要角色。ZHANG等[21]基于中观尺度研究了三维编织复合材料的冲击压缩性能,结果同样显示面胞和角胞在静态和高应变率下均作为主要载荷承担对象。JI等[47]借助多尺度有限元方法对编织复合材料的弹性性能进行了计算,此方法第一次提出用动态代表性单胞最为编织复合材料预制体的模型,得到以下结论:编织复合材料弹性性能不关于45°对称;面内工程弹性常数对编织参数比厚度方向参数更敏感;对于给定的编织角,纤维含量和弹性常数线性相关。JIANG等[48]对三维编织复合材料的热力学性能有限元分析作了研究,提出了修正有限元分析方法,预测了热膨胀有效系数和中观力学响应。阐述了代表性体积单元的拉伸应力分布,发现纱线应力随温度升高而明显增大,另一方面,随着温度升高,同时影响基体应力。ZHANG等[49]对比自由网格和周期性网格对三维编织复合材料力学性能的预测结果,两者吻合度较高,可以认为周期性边界条件适用于复杂微观结构单胞的网格生成,降低了划分网格的难度,提高了网格生成的质量。

3 总结与展望

由上述对三维编织复合材料的力学性能试验研究和理论研究的综述,尤其是近些年的发展动态,做出如下总结和展望。

编织复合材料制作工艺复杂,成型过程中纱线受到挤压和相互扭结,当前许多单胞模型忽略了这个问题,或简化处理,这样并不能反应材料真实微观结构,导致材料性能预测结果不准确。今后在细观模型方面应综合考虑纱线扭曲、结节,原生孔洞裂纹以及纤维基体界面因素,还要将引入影响因素作用的结果与材料性能分散性相联系。可以借助微CT、SEM、超声扫描仪等手段研究材料微观结构。

编织复合材料结构是典型的多尺度结构,所以多尺度分析方法应广泛应用于编织复合材料结构件的多层次的分析,可以得到编织复合材料结构力学响应、应力分布和微观的损伤情况等。现有的多尺度分析大多集中于三维编织复合材料本身的性能预测,而对于三维编织材料所组成的结构的分析和计算工作较少,目前的多尺度模拟方法与工程应用有一定距离,需要继续深入研究。

对三维编织复合材料的力学性能分析多数是弹性性能的分析研究,对编织复合材料力学强度的研究仍处于探索阶段,由于还没有很好地建立三维编织复合材料的失效准则,因此,对这种材料的强度预测仍然是同际公认的难题,需要找到一种更符合三维编织复合材料特性的强度预测方法。

虽然有限元模型分析是研究编织复合材料的等效弹性性能的一种非常有效的分析方法,但如何给定合适的边界条件,使其能模拟代表性单元体的实际变形与受力是需进一步深入研究的问题。此外,有限元方法对三维编织复合材料的研究只是基于其线性关系的本构行为。而三维编织复合材料的力学行为是典型的非线性行为,包括几何非线性和材料非线性,今后应当考虑其非线性,才能更准确地分析三维编织复合材料力学行为。