煤矿综采面切眼大断面巷道掘进技术研究

*李 坤

(晋能控股煤业集团有限公司同家梁矿 山西 037003)

前言

当前由于我国加大对煤矿井下采煤技术的改革力度,对井下设备进行不同程度的革新,从而极大的提高了井下设备的自动化程度。为了能够更好地适应井下的工程需要,从而必须增加综采工作面的切眼断面的尺寸,同时需要加密支护进而提高巷道综采作业的稳定性。对于传统的切眼施工技术而言,首先,要进行切眼断面掘进工作,其次,对掘进机进行控制,将掘进机送到掘进面入口位置。由于在大断面掘进机施工时,该方式对掘进机要求较高,必须对掘进机进行反复的调整。由于采用掘进以及支护作业的过程中,需要对掘进面进行两次浮煤清理,因此降低了巷道掘进机的效率。假如在大断面位置并未进行实施支护,那么在进行扩帮时,将导致因掘进扰动而出现塌方,最终对煤矿井下巷道效率产生影响。

对综采工作面掘进需要进行实地调研发现,制定一套新的切眼大断面掘进方案,首先实施一体化支护方案,进而可以实现掘进作业面的支护,同时需要对掘进工艺流程进行优化,进而能够有效地提高巷道掘进的工作效率。经过工程实践发现该方案能够提高掘进工作面的工作效率,数据达到34.6%,由此可以看出极大的提高了掘进巷道的工作效率以及安全性。

1.一次成巷技术优化

选择的参考对象某掘进工作面煤层厚度可以达到4.7m,倾斜角度可以的达到4.6°,而工作面长度可以达到220m,经过统计发现断面位置的截面约为14.95m2,相应的切眼断面的高度可以达到2.6m。对于传统一次成巷技术而言,需要采用人工炮掘开口,该形式效率不高,同时极具危险性,可以选用掘进机拐弯抹角开口的掘进方案,在开口抹角位置设置锚索来更好的保障安全生产,直径为17.8mm,长度设置为6200mm的锚索配合防护网支护,在开始施工的过程中,可以在开口位置施工一个深6m的口子,接着选用掘进机进行掘出煤工作。同时需要挖掘一个横向断面,其宽度为4.4m,当完成施工时借助前探梁实现支护保护,当完成固定后可以对外断面实施扩口。在继续开展施工的过程中,必须遵循选掘后扩的形式进行掘进,这样不仅可以有效地保护巷道掘进的质量,而且能够避免因支护不及时而产生巷道坍塌的现象。

假如施工时出现断层的突发事件,那么可以依据顶板的完整性而采取相应的措施。假如顶板具有较高的完整度,那么选用正常支护的形式进行保护。假如顶板围岩出现破碎的现象,那么必须对当前的施工形式进行调整:选用大断面进行施工,减少一半锚杆间距以及相应的排距,与此同时还需要对其实施锚杆与锚索支护,从而能够大大提高支护的稳定性。

2.大断面一体式支护

为了更好地提高切眼断面成巷的稳定性,笔者对该断面进行深度的探究,最终提出大断面一体式支护技术。在开始掘进时,可以在距离切眼位置30m的范围内设置锚索网联合支护,这样可以有效地保护主体巷道的安全性,其中锚杆的直径、长度为:20mm、2m,而锚索直径、长度为:17.8mm、6.2m。对于护网选用双层金属锚网,其直径选择30mm。锚杆横向、纵向间距分别为:0.95m、1m,对锚索间距而言,横向、纵向间距分别为:1.9m、1m。将该布局设置在巷道中,经过工程实践发现,能够极大的提高切眼断面结构的支撑强度,极大的避免工作效率,同时稳定性较好。

在实施扩帮时,必须对部分巷道进行临时支护,虽然传统的支护形式具有加大稳定性,可是其需要较多的工程人员,以及支护材料,当完成支护后依然需要大量的工作人员进行拆卸与运料工作,由此可以看出支护以及拆卸的效率都非常低,从而不利于巷道的工作进度。当在切眼断面巷道位置选用一体式支护时,大大提高了巷道顶板的稳定性,同时可以优化扩帮支护强度。笔者选用的切眼临时支护形式为工字钢、梁板、钢丝吊环进行支护。将前探梁与三个吊环进行配合使用。在实施支护的过程中,必须选用前探梁,接着将前探梁、板梁巷道顶板三者进行支护保护。

在进行支护的过程中,通常选用“边掘边支”的方式,与此同时最大限度的缩短支护距离,这样可以保证掘进与支护串行进行同时施工,从而可以提高支护的效率。经过实践表明,临时支护体的控顶距离最大距离必须小于1m,这样不仅可以提高支护的稳定性,而且可以提高掘进效率。

3.巷道稳定性监控

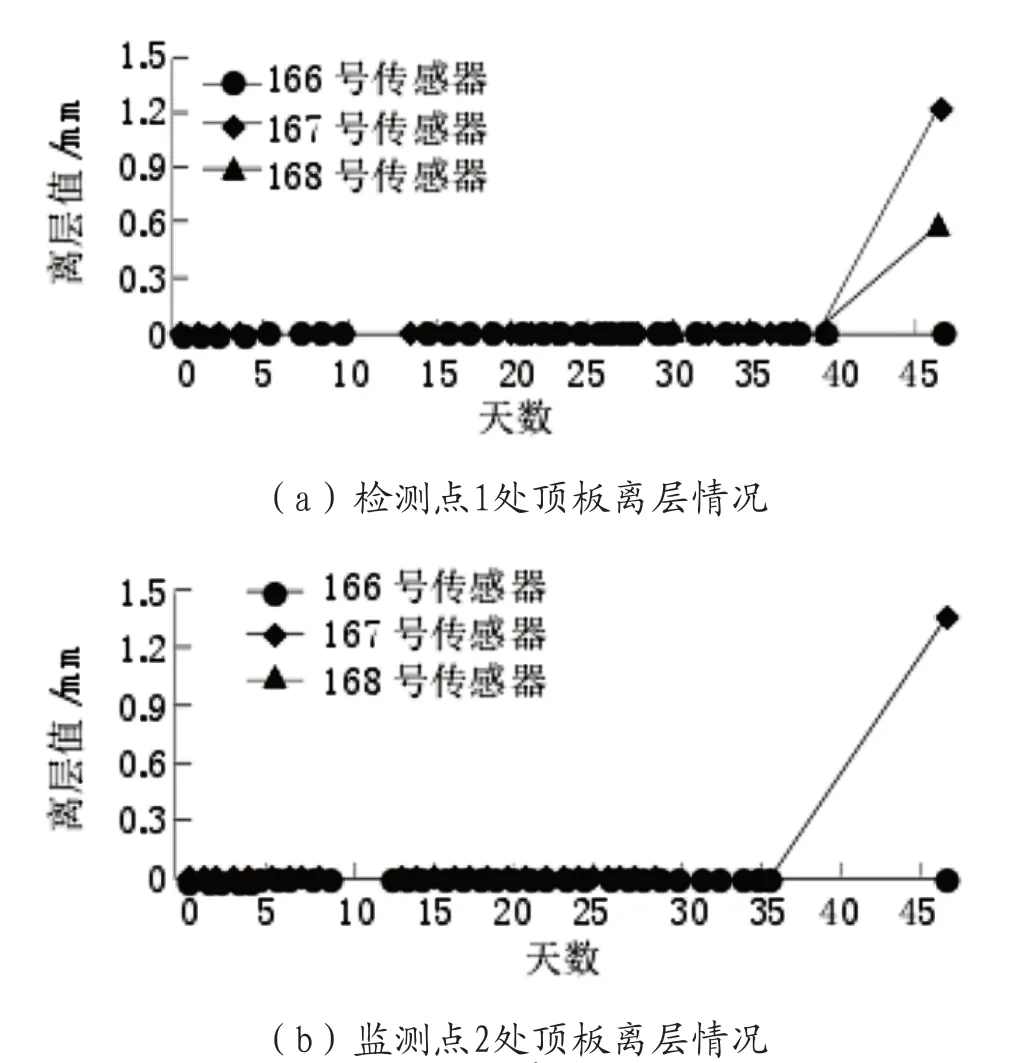

为了验证大断面切眼掘进工艺工程的时效性,通过对巷道设置的在线监测系统进行分析发现,以2处的监测点为考察对象,在监测点设置三个传感器,并将其设置在顶板经常出现问题的位置,从而可以有效地监测顶板离层情况,如图1所示。

图1 顶板离层情况监测汇总

通过分析上图可以发现,对于监测点1而言,在前40d之内并未初选顶板离层问题,从第40d后离层量逐渐增多,最大距离可以达到1.3mm。对于监测点2而言,其前35d之前并未出现离层变化的情况,可是从35d顶板离层量逐渐增加,最大离层距离可以的达到1.5mm。对于选用新工艺之前,其顶板离层量为40mm,由此可以看出顶板离层量降低了96.3%,所以新掘进工艺能够有效地控制顶板离层,进而大大提高了巷道的稳定性。

经过工艺优化掘进速度可以达到6.33m/d,其掘进率提高了34.6%。同时通过分析掘进状态下顶板离层的监控情况分析发现,该工艺能够极大的提高掘进效率。

4.结论

由于井下综采切眼大断面位置的支护情况比较复杂,并且经过深度的调研提出以中国综采工作面切眼大断面掘进工艺,从而大大提高了综采效率,经过工程实践表明其具有如下优点:

(1)在掘进过程中,采用先掘后扩工艺,不仅可以有效地提高掘进质量,而且能够有效地防止出现一次掘进后支护不到位而出现巷道坍塌的现象。

(2)该工艺不仅可以有效地缩短支护距离,而且可以有效地提高支护的可靠性。

(3)经过比较发现经过优化后顶板离层值降低了96.3%,同时掘进速度提高了34.6%,由此可以看出巷道掘进工艺能够极大的提高井下掘进的速度。