长输油气管道全自动焊技术及施工应用

*王军强 秦红斌 叶威

(中国石油天然气第一建设有限公司 河南 471023)

1.长输油气管道自动焊的特点

随着我国石油天然气需求的增长速度越来越快,油气管道更多的使用长距离、大口径、高钢级的厚壁管,全自动焊接技术也迎来了快速发展的阶段,相关技术研究及应用效果都取得了比较好的成绩。相比传统的手工焊或半自动焊方式,管道全自动焊的主要特点有:焊接质量好、成形美观、效率高、劳动强度低等,是一种非常实用的先进技术。

2.常见焊接方法及工艺

(1)常见全自动焊接方法

①熔化极气体保护焊。熔化极气体保护焊分为实芯焊丝、药芯焊丝和金属粉芯焊丝。实芯焊丝焊渣少,但抗风能力弱,飞溅大;药芯焊丝焊接合格率高,熔敷速度更快,焊接工艺性能及成形较好,适用性更广,但熔敷系数相对较低,容易产生气孔等缺陷;金属粉芯焊丝由钢带和金属粉药芯组成,焊接工艺性能和力学性能好,速度快,焊缝成形好,飞溅少,保存条件要求干燥、密闭。

②埋弧自动焊。埋弧自动焊是指焊丝在焊剂覆盖下的焊道内完成电弧焊接的方法,有单丝和多丝之分。优点有:设备投资较小、焊接质量稳定、生产效率高、粉尘少、无弧光伤害等。在长输管道焊接时,使用双联管预制作业方式,可以有效减少现场焊接作业的工程量,节省人力并缩短施工周期。

③闪光对焊。闪光对焊是指焊口两侧在低电压、强电流作用下产生的强光及火花使焊道瞬间达到高温,挤压焊接成形。优点是:焊接质量好、效率高、天气适应能力强、经济成本较低。缺点是:对供电系统要求极高,焊后管子内外表面毛刺较多,焊缝无损检测困难,国内应用较少。

④其它焊接方法。其它焊接方法还有:自保护药芯焊丝自动焊、等离子焊、激光-电弧复合焊等。自保护药芯焊丝全自动焊:具有抗风能力强、适合户外作业等特点,该焊丝目前多用于半自动焊接。等离子焊:以等离子弧产生的高温来完成熔焊的方法,具有高熔深、焊接效率高、单面焊双面成形好、变形小等特点。激光-电弧复合焊:是一种具有高焊速、深熔透、焊缝深宽比大、变形小等特点的焊接方法,它同时具备激光焊与电弧焊的优势。这几种焊接方法在长输管道应用上还不够成熟,需进一步改进。

(2)主要全自动焊接工艺及设备

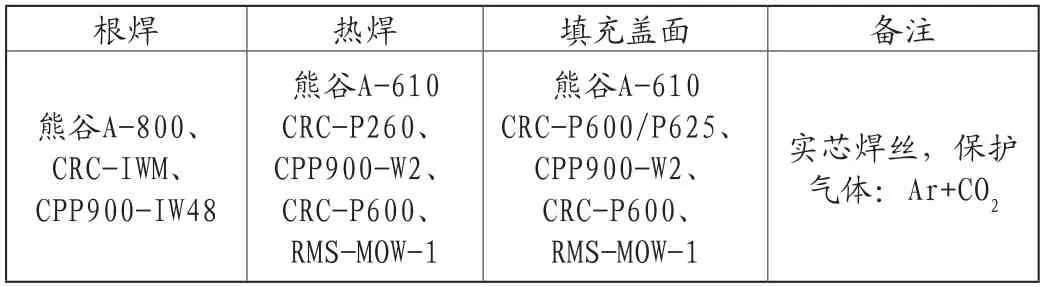

①内焊机根焊+外焊机填盖。内焊机完成管道对口与根焊焊接,单焊炬单丝外焊机进行热焊,双焊炬(或单焊炬)单丝(或双丝)外焊机填充与盖面焊。优势是操作方便,焊接速度快,成形美观,一次焊接合格率高。缺点是设备复杂,一次设备投资极高,维修保养要求高,适合起伏相对平缓的地势。双焊炬焊接效率更高且运用更广,但要避免后枪在焊接时发生未熔合。典型焊接设备配置见表1:

表1 内焊机根焊+外焊机填盖焊工艺典型焊接设备配置

②外焊机根焊及填充盖面焊。内对口器完成管口组对,单焊炬单丝外焊机进行根焊,单焊炬单丝外焊机进行热焊,单焊炬单丝(或双丝)外焊机填充与盖面焊。优点是:焊缝强度高,使用可靠,易维修,焊接合格率较高,速度较快。缺点是:对焊缝坡口的尺寸、间隙及错边量要求很高,焊接防风要求高。此种工艺采用的是单面焊双面成型的根焊方式,需要注意气孔、未熔合或烧穿等情况的发生。常见设备配置:内焊机CRC-M300C或PWT-CWS.02NRT,外焊机CRC-P600/P625或RMS-MOW-1。

③带铜衬垫外焊机自动焊。安装铜衬垫的内对口器进行焊缝组对,由外焊机完成根焊,背面强迫成型,由单焊炬外焊机进行热焊,单焊炬(或双焊炬)外焊机完成填充与盖面焊接。优点是:焊接质量相对较好,工效高,设备采购及维护成本较低。缺点是:对焊工要求高,管口圆度不满足要求时易在管内产生焊瘤,用短弧根焊时容易产生铜污染。

(3)焊接工艺对比及选择

由于自动焊设备价格相对比较高,为了获得理想的使用效果,必须要针对工程的特点和实际需求,选用合适的焊接工艺及设备,避免过度配置,在保障管线焊接质量的条件下提高焊接效率。对于管径在1016mm及以上的长输管道施工,可以配置坡口机、全自动管道内焊机、双焊炬外焊机等成套焊接设备,采用内焊机根焊和双焊炬外焊机填充盖面焊的工艺;对于管径在508~813mm之间的长输管道线路施工,可以采用外焊机根焊和双焊炬外焊机填盖焊的自动焊工艺;对管径较小,强度等级低的管线,也可以适当简化设备配置,采用半自动焊根焊、全自动填盖焊接等焊接工艺相结合的方式,以减轻设备投入压力,提高焊接效率和经济效益。另外,可以在施工现场附近每隔一段距离设置预制场,采用埋弧自动焊技术进行“管道二接一”的焊接预制工作,起到提升施工效率和节省人力成本的作用。

3.焊接技术要求

(1)焊前准备。焊接前要核对焊接材料型号,认真检查钢管周长差及钢管内外表面坡口两侧的缺陷,对划痕或凹坑深度超过标准值的缺陷进行必要处理。坡口两侧应采用机械清理的方法显现出管道的金属光泽,坡口上附着的油污等杂物也要及时清除干净。当作业现场的环境温度、风速及湿度等不满足要求时,要做好有针对性的防护措施或者暂停焊接作业任务。

(2)焊接坡口。坡口加工要根据管道焊接对应的焊接工艺规程选择合适的坡口型式、角度和尺寸,并按照其要求严格执行,不等壁厚坡口要进行坡口过渡或内削边处理。坡口内外表面应平滑,无毛刺、划痕或分层,坡口加工的好坏会影响后续焊接的质量。坡口加工后宜当日完成施焊。

(3)管口组对。全自动焊工艺的管道对口一般采用适合的内对口器,或者直接使用内焊机。组对前要查看管内无杂物。管道组对时禁止重物敲击,不能在管道上产生划痕。管道组对的对口间隙和错边量等均要符合相关规定。管口组对后,不要立即撤离对口器,要防止根部焊道出现开裂风险。

(4)焊接预热。管道焊接过程中要做好预热工作,使焊缝两侧50mm范围内的焊前预热温度和焊道的层间温度满足相关规定和要求。可以通过火焰、电或电磁感应进行加热,加热过程的温度要均匀。当焊缝温度降至不满足要求的时候,要再次进行加热。当环境低于零下5℃时,不宜采用火焰加热,要做好管道焊缝的层间保温和焊后缓冷。

(5)焊接。管道自动焊焊接过程包括:根焊、热焊、填充和盖面焊。焊接过程要使用专用卡具将地线牢靠的固定在坡口处,避免接触不良而发生电火花损伤管壁,焊接引弧的地方也要避开钢管表面。使用内焊机进行根焊时,管道两端不能敞口,避免因气流因素影响导致出现焊接质量问题。在根焊完成后需要立刻安排热焊工序。采用外焊机下向焊时,待第一台焊接小车从管顶起弧焊接至3点钟或9点钟方位后,另一台焊接小车再沿反方向从管顶向下施焊。焊工在施焊过程中要随时注意并调整焊炬的对中位置。道间焊缝填充前,需要清理上一道焊道处的熔渣、气孔、弧坑及高凸等缺陷。焊接过程中应做好施工检查记录及焊口标识,焊接结束后应注意封堵管端。

(6)修补和返修。焊缝返修也需要根据不同的焊接工艺分别进行焊接工艺评定。对焊接产生的熔渣、咬边、焊瘤及气孔等缺陷要及时清理或修补,对存在裂纹的焊道要直接割除。返修前的焊缝同样需要清除缺陷及预热,返修次数不能超过要求。

4.自动焊技术应用及机组的配置

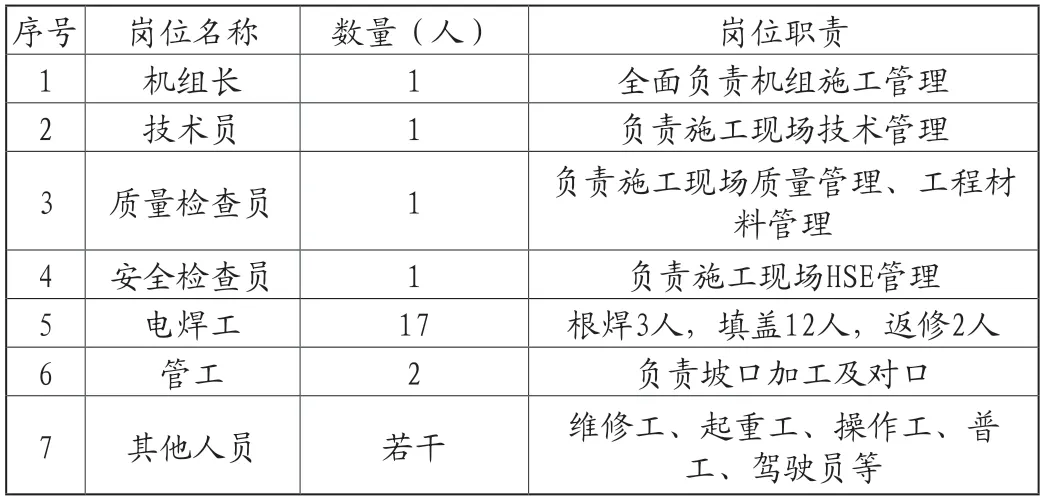

国内某天然气长输管道主线参数为:φ1422mm×25.7mm、X80M、12MPa,主要采用的自动焊工艺是:8焊炬内焊机根焊和双焊炬外焊机填盖。一次焊接合格率达到95%以上。φ1422mm的管道根焊时间约90s,一个全自动焊机组日均能够焊接15-30道焊缝,要比半自动焊机组多2-3倍。φ1219mm的管道焊缝全流程施工时间约40min,每天最大焊接能力为16~17道。对比半自动焊等方式,全自动焊在大口径长输管道焊接合格率及焊接速度等方面更有优势。某自动焊机组人员包括:机组长、技术员、质检员及安全员各1名,焊工17名、管工2名等,职责分工见表2。主要设备包括:坡口机1台套、内焊机1台套、外焊机12台套,配套焊接工程车8台套等。

表2 某自动焊机组主要人员配置

5.结语

管道全自动焊技术是大口径长输油气管道焊接的发展方向,在中俄东线等长输油气管道建设中,国产全自动焊设备也取得了很好的焊接质量和经济效果。随着我国不断加大长输管道建设的投入,管道工程建设行业也要加大全自动焊接工艺、配套设备及设施的研究,提高长输油气管道全自动焊的焊接占比,促进我国在长输油气管道全自动焊技术的快速发展。