融合PLC逻辑控制器的自动化分拣机器人动作控制优化

郭翠锋

(晋城职业技术学院,晋城 048026)

0 引言

近年来,电子商务获得了飞速发展,人们消费行为越来越倾向于网络线上购物,因此网络购物交易量越来越多,尤其是遇上购物节时,物流在分拣环节遭遇了巨大挑战,人力分拣完全无法满足要求,导致大量商品积压,延迟了商品运送时间,尤其对于一些对时间要求较高的商品,耽误两三天,就有可能导致商品商品变质,给电商和消费者都造成了损失,面对这种情况,自动化分拣机器人逐渐应用到物流分拣环节,取代人力完成分拣工作,极大的提高了分拣效率,但是分拣机器人技术发展的并不成熟,在分拣准确性方面还不足。现在的分拣机器人虽然能够对大件物品分拣时完成的又快又好,但是分拣一些小的物品时,动作控制精度就受到了极大限制,经常出现错检、物品掉落或者物品损坏的问题[1]。在此背景下,如何提高自动化分拣机器人动作控制精度成为当下研究的重点。

关于自动化分拣机器人动作控制问题的研究在很多前人发表的文章中都进行了研究。如,张千,高国琴在其发表的文章中提出了一种关于串类水果机器人分拣抓取机械手控制系统开发方法,结合PLC实现了抓取机械手抓取力度的精确控制,避免了在采摘过程中碰坏采摘果实;焦玉成,俞娟,杜逸鸣基于PLC与触摸屏针对物品码垛工业机器人进行控制,通过不断纠正分拣路径误差,来提高码垛准确性和速度。曹现刚,费佳浩,王鹏等人通过优化多个机器人机械臂协同运作策略来提高煤矸分拣效率,降低煤炭分选的投资和生产成本。

基于前人研究经验,提出一种融合PLC逻辑控制器的自动化分拣机器人动作控制优化方法。通过优化PLC逻辑控制器运行算法来实现更为精准的控制。优化控制研究分为三部分,即PLC在自动化分拣机器动作控制中的应用,基于PLC的控制方案缺陷分析,并提出优化方法,提高控制精度。

1 基于PLC的自动化分拣机器人动作控制优化方法

物流产业是随着网络购物兴盛起来的产业。网络购物与物流产业息息相关,消费者在通过网络平台付款后,需要通过物流将商品交付到用户手上,才算完成一次交易,因此物流运输质量对于网络购物交易达成至关重要。而影响物流运输质量的最关键因素的就是运输时间,运输时间越短,消费者的消费体验越好,因此对于物流企业来说,提高工作效率是一直研究的问题。分拣是物流运输中最耗费时间的一个环节,因此随着自动化机器人的出现和应用,分拣机器人逐渐取代人工分拣工作,极大节省了物流运输时间,但是目前分拣机器人主要针对大型货物具有很好的工作质量,一旦要分拣较小的商品或者分拣易损坏的商品,分拣工作质量就会下降[2]。为此,本章节通过优化自动化分拣机器人动作控制算法来提高分拣机器人的工作质量。

1.1 PLC逻辑控制器研究与分析

PLC,中文被称为逻辑控制器,是一个系统当中控制各个业务逻辑程序运行的硬件设备,主要被应用到工业生产线上的机械化设备控制,其性能直接关系到设备整体运行效率和运行质量,因此通过优化PLC来提升控制系统性能是常见的机械化设备升级手段和途径[3]。本章节就PLC逻辑控制器相关理论进行研究和分析。

1.1.1 PLC结构组成

PLC结构组成如下:

1)中央处理单元

中央处理单元,英文简称CPU,是PLC的核心组成单元。这一单元中又包含了三个关键元件,即控制器、运算器和寄存器[4]。每个元件所起到的作用不同。

(1)控制器:控制命令生成和输出。通过总线与各个下位机设备连接在一起,实现控制;

(2)运算器:各种运算程序执行;

(3)寄存器:PLC的“数据库”,分为ROM和RAM两种,存储各种系统程序、执行程序、逻辑变量和其他一些信息。

2)输入与输出单元

输入与输出单元的作用是发送和接收信息。

3)扩展接口

扩展接口的作用是给PLC增加一些专用功能模块。

4)外设接口

外设接口就是连接外围设备的接口。

5)电源

电源主要为PLC运行提供电力能源

1.1.2 PLC控制过程分析

PLC是各种设备和系统的中央控制模块,其控制过程如下:

步骤1:给PLC通电,启动PLC。

步骤2:PLC自检测,检测各个部件和运行部分是否正常。

步骤3:通信处理。将PLC与外设各种设备进行通信预处理,保证通信可靠性。

步骤4:编写各个业务程序;

步骤5:按照编写好的程序进行顺序扫描,连续循环操作;

步骤6:进入采样程序。利用外设的传感器采集分拣机器动作参数。

步骤7:通过输入单元输入动作参数到运算器当中,经过运算程序运算得出控制参数。

步骤8:根据结果利用控制器生成控制命令;

步骤9:借助输出单元传输到与之相连的下述执行设备,控制设备按照命令操作。

步骤10:一次循环任务完成,进入下一轮任务处理,输出指令刷新。重复过程,直至所有动作控制完成[5]。

1.2 基于PLC的分拣机器人动作控制PID算法

PLC是分拣机器人动作控制实现的硬件,而动作控制所需要的控制参数需要运行运算程序而获得,这就是PLC最关键控制算法。PLC控制算法中最常用的就是PID算法。

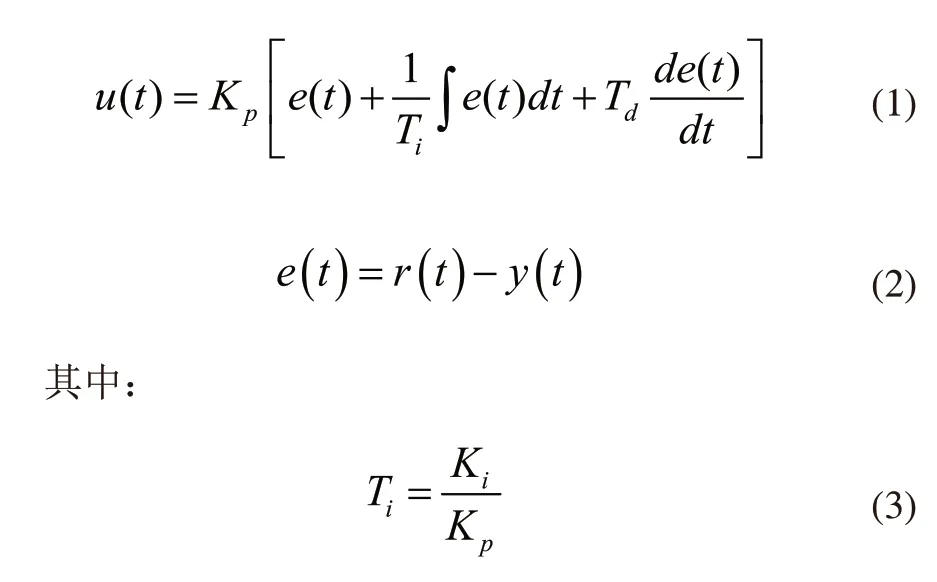

PID算法是一种通过预期值与实际输出值之间的差值来控制被控量,使之被控量不断接近预期理想值的算法。PID算法具有结构简单、稳定性好、工作可靠、容易实现等优点[6]。PID名字的由来是比例、积分和微分三个英文单词首字母,因此PID组成分为三部分,如图1所示。

图1 PID组成结构图

图1中,r(t)代表设置的机器人分拣动作预期参数值,将此作为PID输入;u(t)表示经过比例、积分和微分运算得出的被控量,也就是控制分拣机器人动作的参数值,计算公式如式(1)所示;y(t)代表通过被控量控制分拣机器人产生分拣动作时的实际参数值;e(t)代表机器人分拣动作预期参数值与实际参数值之间的误差,计算公式如式(2)所示。

式中,KP为PID控制器的比例增益;Ti表示积分时间常数;Ki为PID控制器的积分增益。

将上述式(3)转换成传递函数形式,如下:

式中,Td为微分时间常数;s为采样周期。

PID算法的核心问题就是KP、Ki、Kd整定问题,因为这三个系数直接关系到PID的控制性能,因此如何精确参数取值成为分拣机器人动作控制的优化途径,这在下一章节进行具体分析。

1.3 自动化分拣机器人动作控制优化策略

通过上述分析可知,基于PLC的分拣机器人动作控制PID算法中比例增益系数、积分增益系数、微分增益系数取值是影响自动化分拣机器人动作精度,因此在本章节从参数整定着手,优化自动化分拣机器人动作控制方案。

遗传算法是一种利用自然界竞争法则进行寻优的一种算法,基本流程如图2所示。

图2 遗传算法基本流程

基于遗传算法优化分拣机器人动作控制PID算法过程如下:

步骤1:初始化,并设定相关参数值;

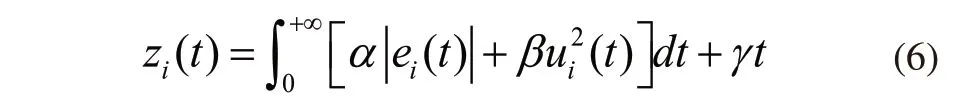

步骤2:构建优化目标函数,如下:

式中,t为上升时间;α、β、γ为权值系数;i=1,2,…,n;zi(t)值越小,分拣机器人动作控制精度越高。

步骤3:KP、Ki、Kd作为个体,进行编码,并进入目标函数求取最优解的过程。

步骤4:利用下述式(7)、式(8)计算适应度函数值。

当z(t)>0时:

当z(t)=0时:

式中,n为种群规模;Fi(x)为适应度函数。

步骤5:根据下述公式选择和复制被遗传的个体。

步骤6:对被遗传下来的个体进行交叉操作和变异操作,产生下一代种群。交叉概率和变异概率计算公式如下:

式中,g取值范围0~1。

步骤7:判断是否满足终止条件?若满足,得出KP、Ki、Kd最优取值,否则重复上述过程4~6。

2 自动化分拣机器人动作控制优化效果验证

为检验所研究的自动化分拣机器人动作控制优化效果,以樱桃、草莓、苹果这种小粒水果作为商品分拣对象设计仿真实验。整个实验主要验证分拣动作的控制精度。

2.1 分拣机器人选择

本实验中所选择的分拣机器人以三菱公司推出 FX2N 32MR-001 PLC作为主控制器,以Open Source CV为图像处理库,以主流的upyter Lab为开发工具,使用 Python3为主要编程语言。采用摄像头与机械臂机身一体式设计,“手眼合一”的视觉识别让机械臂显得更加灵动,不仅可以实现颜色识别追踪与抓取,还搭配称重传感器,根据物体重量输入相应的抓取力度。机器人分拣场景如图3所示。

图3 机器人分拣场景

2.2 PLC选型

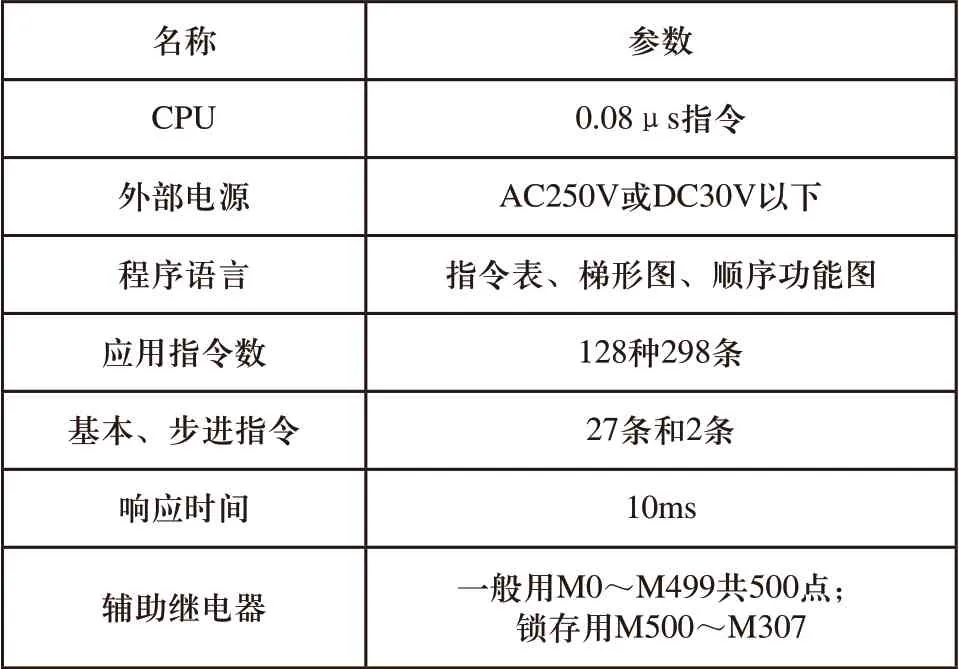

分拣机器人中主控系统为三菱公司推出FX2N 32MR-001 PLC。该控制器技术参数表如表1所示。

表1 FX2N 32MR-001 PLC技术参数表

2.3 参数设置

实验中所需要的关键参数设置如表2所示。

表2 关键参数设置表

2.4 分拣机器人动作PID优化控制模型构建

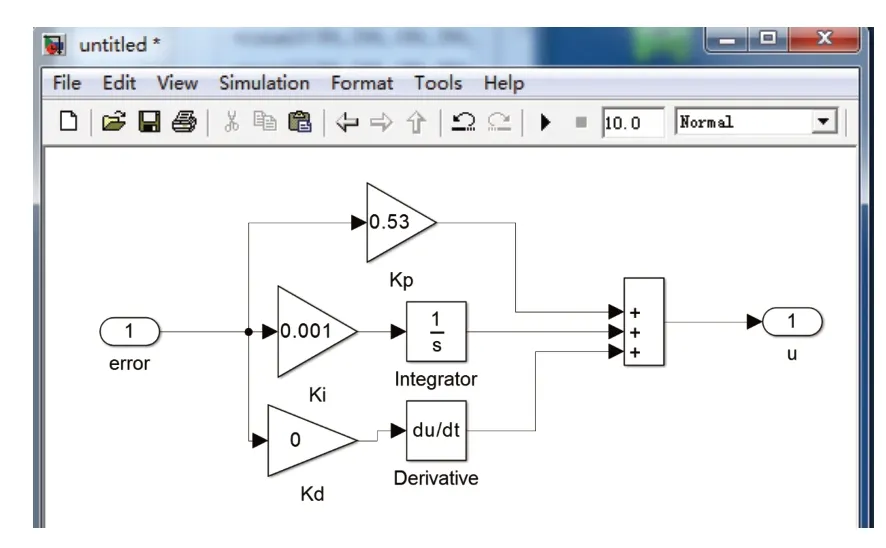

借助在MATLAB中的Simulink工具箱搭建分拣机器人动作PID优化控制的仿真模型,如图4所示。

图4 分拣机器人动作PID优化控制模型

模型中,经过遗传算法整定后,PID三个参数的取值分别为:比例增益系数=49.5436、积分增益系数=0.3584、微分増益系数=0.1410。

2.5 优化结果与分析

自动化分拣机器人动作控制优化后,机器人动作精度统计结果如表3所示。

表3 机器人动作精度统计结果

从表3中可以看出,自动化分拣机器人动作控制优化后,预期位置点坐标与实际位置点坐标误差均在1.0以下,说明分拣机器人的动作能够很好的按照预期的路径的运行。此外,通过草莓等级分拣可知,分拣误差率均在5%以下,甚至远远超出预期,说明分拣准确率较高。总而言之。通过动作路径准确度和分拣误差率检验,证明了自动化分拣机器人动作控制优化后是有效的。

3 结语

综上所述,商品分拣虽然简单,但是往往需要花费大量的时间才能完成,耽误了物流运输时间,因此物流企业为提高服务质量,分拣机器人被大量应用,但是目前的分拣机器人在分拣小型货物上精度并不高。为此,本文提出一种融合PLC逻辑控制器的自动化分拣机器人动作控制优化方法。该研究通过优化PID算法三个参数来提高机器人分拣动作精度,并通过仿真实验验证了优化后的效果,证明了研究的有效性。然而,本研究所选用的分拣商品类型较少,取得的成果代表性不强,因此需要扩大分拣商品的类型,扩大研究适用性。