自动化单片机系统中的电机转速测量电路设计

陈见辉,张海霞

(河南科技职业大学,周口 466000)

0 引言

单片机是嵌入式微控制器,与应用到电脑中的处理器相比,具有体积小、接口简单的优势,被引用到各个领域。DC电机伺服驱动系统已经实现了智能化和数字化,在机械制造、电力生产、冶金等行业发挥着重要的作用[1]。在电机应用中,工业测控系统的重要组成部分就是速度控制,如何测量电机转速并实现高精度控制,是创新设计的关键。在瞬间切断电源启动时,电动机由0Hz单片机自动启动,容易造成电动机损坏,变频器过电流保护。因此为电机提供一个长期、稳定、可靠的运行环境,一直是众多厂家关注的焦点[2]。目前常用的电机转速测量电路主要有基于测速发电机测量电路和基于光电码盘测量电路,其中基于测速发电机测量电路,采用转速发生器和转速计为核心,可以根据预设的容差判断被测电机的性能,并且可以方便地处理测量数据,采用双向可逆计数器,可以提高测量结果的准确性,降低测量难度;基于光电码盘测量电路,以光码盘为基础,在测量电路的设计上,采用特殊的脉冲形成电路和复位电路,利用双向可逆计数器准确记录编码器相关电机轴的位置,对控制对象的输出方向有很好的检测效果。但两者反馈速度慢,干扰少,在实际应用中很难验证。为此,提出了自动化单片机系统中的电机转速测量电路设计。

1 自动化单片机系统中的电机转速测量电路结构设计

设计一种以供电电路、转速检测电路、电压比较电路和信号放大电路为主要模块的电路模块示意图,在供电电路中获取电源电压,将该电压输入到电压比较电路中进行比较电压的转换。转换结果经整流滤波处理后,得到正负电压,将处理结果输入到中央处理机中,模块示意图如图1所示。

图1 电机转速测量电路模块示意图

由图1可知,电机速度电路电源电路与速度测量电路相连,电源和速度检测电路分别连接到电压比较电路、信号放大电路和信号放大电路。整流滤波后,电源电压为12V,进入电压比较电路,采样检测电路经整流滤波后,得到正负12V电压,取样信号输入到电压比较电路中,在信号放大电路中进行比较电压的转换。当电压增大100倍时,还原成控制信号的方波信号,频率在0hz~50hz之间[3]。通过电阻测试,把电压控制信号输入到中央处理机中,完成对电机转速的检测。为了保证电机转速数据中不存在干扰数据,需经过滤波器进行滤波处理,过滤多余且干扰数据。将电路与整流器串联、稳压器与滤波器并联,将12V的电压转换城整流电压形式,然后由第一级滤波电容过滤[4]。

基于此,设计的自动化单片机系统中的电机转速测量电路如图2所示。

图2 电机转速测量电路

由图2可知,该测量电路是由TMS320F28031型号主芯片的单片机、稳定二极管、滤波电路、BZT52C15型稳压型电压调节器及1N4148W-7型开关二极管组成的[5]。其中二极管和BZT52C15型稳压型电压调节器负责保持电路电压稳定,1N4148W-7型开关二极管负责保护电路,滤波电路负责调节电容。该测量电路包括6个电阻Rl、R2、R3、R4、R5、R6,2个电容Cl、C2,4个稳压二极管Dl、D2、D3、D4,各种零件之间的连接关系如表1所示。

表1 各种零件之间的连接关系

表1中的+、-符号表示正负两端。由电阻R2和电阻R3来调节电机电压,再由稳压二极管D3通过电阻R3来稳定电压,电路由此产生的反电动势,也被调整电路和保护电路所消化,使电路输出电压小于TMS320F28031型号主芯片模拟压缩端口的值,有效保护主芯片。

2 自动化单片机系统电机转速测量电路程序实现

自动化单片机系统负责处理转速测量数据,该系统该系统包括采样器、计数器和控制脉冲三个部分,如图3所示。

图3 自动化单片机系统

由图3可知,通过采样器采集脉冲计数,计数端接收来自采样器的采样结果,并传送到计数器中。与此同时,采样器通过脉冲控制模块控制脉冲,一旦关闭采样器,就可处理全部数据,由此获取转速。重新启动采样器时,采样器清零,等待下一个脉冲周期。

2.1 脉冲控制

按照自动单片机系统产生控制脉冲的顺序,在采样时,将计数器与自动单片机系统的脉冲输入接口连接,使脉冲计数器开始计数。在自动化单片机系统中电机转速测量按式(1)计算:

式(1)中,m表示在t时间内的脉冲个数。设t1为采样时间,t2为数据处理时间。

t1的取值必须保证在采样期间内,自动化单片机系统中的自动计数器脉冲输入有1次以上,而电机的实际转速超过了很多次,在这种状态下应取电机转速1s即可,即1秒乘以60。进行采样时,在保证计数器在一个采样周期内完整输出时,控制脉冲的下降方向,再重新设定计数器的输出[6]。

首先更新处理程序,确定下一个采样周期之前的计数器数据处理时间t2。再由自动单片机重复扫描计数器,定期连续地执行程序任务。完成全部任务后,系统每收到一个指令,只能完成该任务一次。因此,充分考虑了程序采样的数据处理要求,确保扫描周期大于工作程序周期。电动机转动惯量时,由工作程序的长度决定扫描周期长度,由此可设置数据处理时间,计为t2≥t1。

2.2 程序实现

设置T0、T1两种不同控制脉冲时间,分别在1s和2s的范围内进行信号采集和数据处理,使T0定时器作为初始定时器能满足控制脉冲的要求,T0的常开触头保证只有控制脉冲的采样时间可以计数;用怠速中继常闭触头使计数器变为加法计数器;X0是一个脉冲输入点,它的差值上升用于设置脉冲上升的计数。程序实现流程如图4所示。

由图4可知,T0的常闭触点在控制脉冲关闭后及时复位。T0常闭触点和差动指令之间的差值用于向系统传送计数器测量到的数据,在数据处理过程中,数据沿着下降控制脉冲被锁定。

图4 程序实现流程

2.3 抗干扰设计

抗干扰设计是为了减少工业现场的干扰因素,确保测量的精准性。在测试电路中,速度与脉冲数有关,不会受脉冲之间相位的影响。由于变速电机是惯性循环,不可能发生变速,为了减少现场干扰的影响,确保测量的质量,采用锁相环电路进行测量。锁相环包括环形识别器、低通滤波器、压控振荡器、锁相环、频率跟踪。在锁相环锁定时,及时输出信号可能与输入信号不一致,但两者频率相同,相位一致。辨识主要是对比输出电压和实际电压大小,低通滤波器主要是筛选辨识结果,去除多余或干扰数据。压控振荡器用于控制输出频率和输入电压,保证在相同频率时保持相位差不变。等值差使识别器输出电压保持恒定,压控振荡器输出频率与输入频率相同,采用低通滤波实现锁相环锁定。

3 实验

为了验证自动化单片机系统中的电机转速测量电路设计合理性,进行实验验证分析。

3.1 实验设备及使用步骤

实验过程中所使用的设备仪器包括以下几种:

1)万用表

万用表负责检查电路的连接情况,将万用表调到蜂鸣档位置,测试接线情况,当红黑表笔与线圈接头连接出现蜂鸣声,则说明电路完好连接。

2)2000V兆欧表

兆欧表是以兆欧为单位,检查绝缘电阻,保证线路工作正常,避免发货时能意外情况。

3)电机装置

电机装置依据电磁感应定律传递电磁,该装置用来进行空载测试,依据传递电磁情况检测电机装置是否出现漏电情况。

配合以上仪器,设计实验步骤:

开启电机端盖,拆下定子绕组,检查线圈间距,匝数,周长,线径,线圈绕线,垫槽绝缘,电机下线。试验绕组对地绝缘电阻测试、测台对机测试,观察其是否能正常工作、测三相空载电流、分析故障问题。

3.2 转速测量误差验证分析

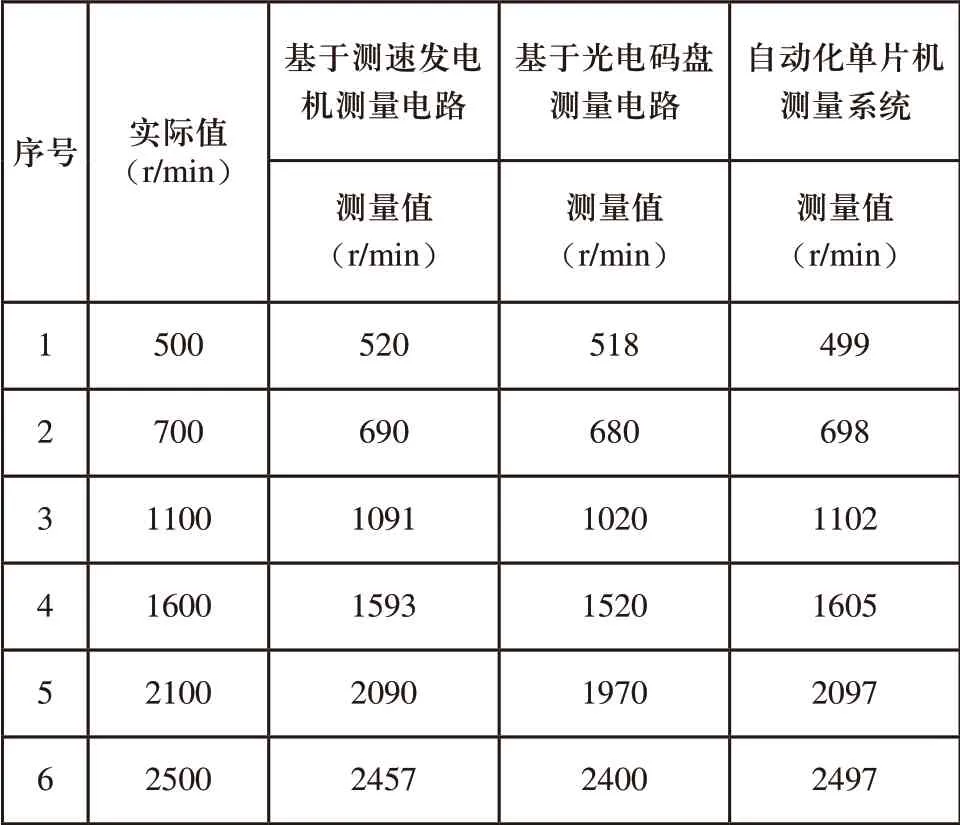

分别使用基于测速发电机测量电路、基于光电码盘测量电路和自动化单片机测量系统对比分析转速测量值,对比结果如表2所示。

表2 三种系统转速测量值对比分析

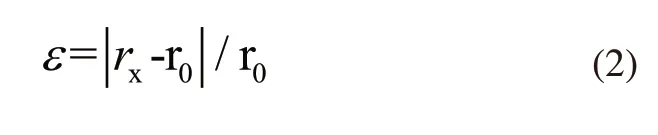

由表2可知,根据三种系统转速测量值相比较,电路转速测量值与实际值误差有着明显区别,其中基于测速发电机测量的误差为43r/min;基于光电码盘测量的最大误差为130r/min;而使用自动化单片机测量系统测量的误差最小,为5r/min。基于此,对比分析三种电路的转速测量误差,计算公式为:

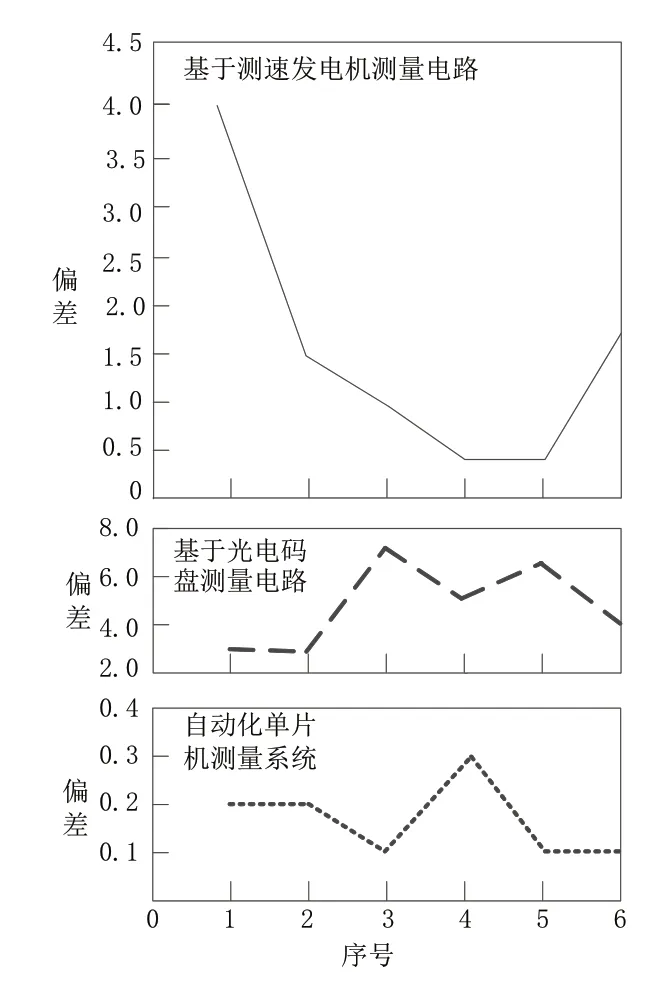

式(2)可知,rx表示测量值;r0表示实际值。转速测量误差对比结果如图5所示。

由图5可知,使用基于测速发电机测量电路转速测量误差最大为4.0,最小为0.4,以测速器为主的电路,需根据预先设定容差判断电路性能,该过程容易受到外界干扰,所以误差较大;使用基于光电码盘测量电路转速测量误差最大为7.2,最小为2.9,依据脉冲判断电路性能,该过程受到外界影响严重,所以误差较大;使用自动化单片机系统中的电机转速测量电路转速测量误差最大为0.3,最小为0.1,该电路设计了抗干扰步骤,误差较小。

图5 三种系统转速测量误差对比分析

4 结语

自动化单片机系统中的电机转速测量电路,设计了硬件电路和软件系统,增加了系统的抗干扰能力,使测量更加地精准。实测速度相对误差在0.3以内,能满足电机测速及电机调速系统的要求。通过实验证明,该系统具有良好的检测功能,工作性能稳定可靠,能够满足速度控制的要求。尤其当测量空间有限或传感器安装不便时,该系统具有明显的优点,并能在其他工程广泛应用。