重力式气-液型热管换热器的设计及应用

刘家雷 强天伟 张 卓 向 俊

重力式气-液型热管换热器的设计及应用

刘家雷 强天伟 张 卓 向 俊

(西安工程大学 西安 710048)

重力热管是一种依靠工质介质相变传热,具有传热温差小、热响应速度快、换热量大等优点的传热元件。为研究由重力热管组装而成的热管换热器在余热回收方面的优势,以西安某工程为例,根据设计要求,依据常规设计方法、整体设计思路,完整详细地介绍了重力式气-液型热管换热器的选型设计。最终经计算,选取54根长度为1500mm的重力热管,按照4排叉排布管组装成热管换热器,对4吨的燃气锅炉高温烟气进行余热回收。通过经济性计算分析,该设备投入使用一个采暖季可节省3977.89NCMH天然气资源的消耗,可节省约7088.6元,设备前期的投资成本可在第二个采暖季末期收回。在国家大力倡导节能降耗的背景下,该设备具有非常可观的经济效益和节能效益。

重力热管;热管换热器;设计计算;余热回收;节能

0 引言

将适量的工质介质充入管内并抽成负压后,密封形成的高效传热元件称之为热管[1]。热管因管内液体沸腾相变、蒸气凝结回流而能快速传热,热管的传热速率及导热能力远超目前已知的任何金属[2]。热管原理最早被R S Gaugler于1944年提出。G M Grover在1963年再次独立发表声明了类似R S Gaugler的传热元件,并进行了性能测试实验,正式命名该传热元件为热管“Heat pipe”。Cotter在1965年首次提出了较为完整的热管理论。我国于上世纪80年代初,热管研究方向才转向节能及能源综合利用方面,随着生产工艺的提升,重力热管被应用于太阳能、粮食储藏、能源回收利用等领域,近年来又提出了热管制冰技术。

国内外学者在热管理论方面不断地深入研究。Han S E[3]等对内部有开槽的重力热管的传热性能进行了研究,得出内部有凹槽重力热管的传热系数约是无凹槽管的2.5倍。林春花[4]等研究通过对热管内部表面拉螺纹槽,热管内部工质的流动特性得以改变,通过改变内部结构,可以优化传热效果。Cho D H[5]等发现倾角对冷凝段的轴向加翅片重力热管有比较显著的影响。李科群[6]等提出冷热流体可采用温度连续式分布模型,导出了热管换热器换热量的表达式。王丹[7]等借助Fluent软件对热管换热器蒸发段进行数值模拟,分析不同流速和管距对换热器的换热效率、单位压降换热系数及管内蒸汽温度的影响。孙星星[8]建立了热管换热器的CFD简化模型,探究不同管间距和水流量下热管换热器传热及阻力变化规律。张劲草[9]等以铜-水重力热管为研究对象,研究其蒸发段和冷凝段的长度及位置对重力热管传热性能的影响。

综上所述,国内外学者不断地对影响热管换热效率的充液率、倾斜角度、长度比、排间距等因素进行深入研究,为热管换热器的设计提供理论数据。目前,对于重力式气-液型热管换热器的选型设计计算的研究较少,因此本文将根据实际工程的工况参数,结合实际生产需求,采用常规的设计方法进行选型计算,设计选型出合适的重力式气-液型热管换热器对4吨燃气锅炉进行余热回收,提高锅炉工作效率并带来节能效益,为重力式气-液型热管换热器在节能领域的广泛应用提供设计参考。

1 热管换热器介绍

1.1 工作原理

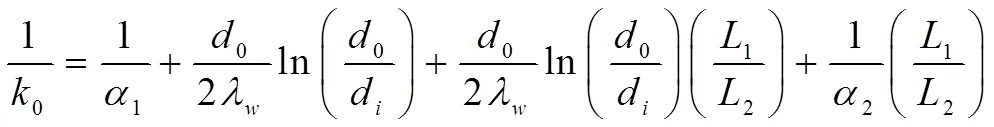

重力式气-液型热管换热器由单支热管组合而成,每根热管独立运行,冷热流体被隔板分离[10]。隔板下侧为高温烟气侧,上侧为水侧。高温烟气所携带热量流经热管蒸发段时,管内工质受热发生相变汽化,经绝热段将热量传递至冷凝段,冷流体被加热,工质冷却回流,在重力及毛细作用力下回流至蒸发段,依次完成热量的传递[11],图1为气-液型热管换热器的基本构造,图2为热管原理图。

图1 换热器设计图

图2 热管原理图

1.2 安装位置

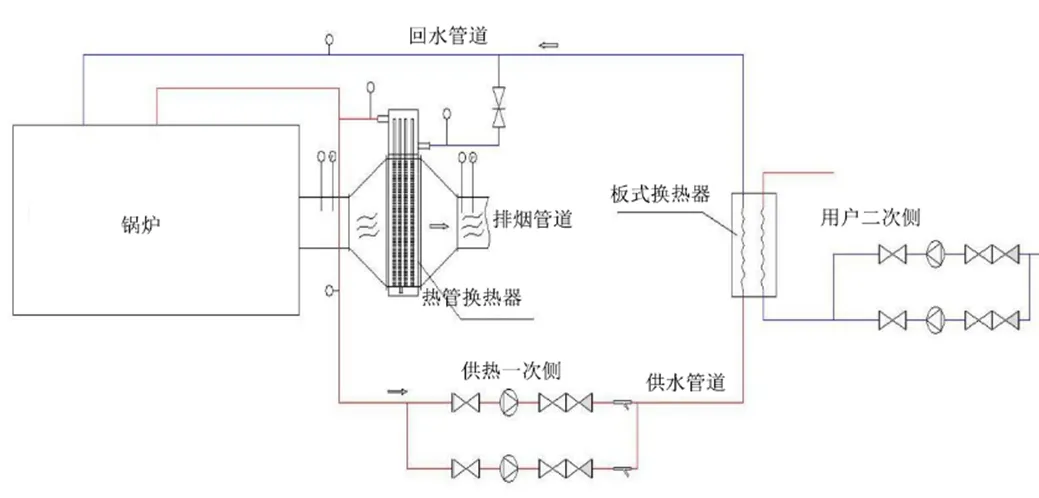

热管换热器设备就近安装于锅炉排烟尾部,采取逆流换热方式,将锅炉排烟口与换热器烟气侧采用风管法兰连接,保证密封不漏气。高温烟气经换热器后被冷却,由排烟管道排出;在换热器水侧采用焊接方式,供热系统一次侧部分回水经换热器入口流入换热设备,被高温烟气加热后,由出口与供热系统一次侧供水管道连接,在一次侧水泵的作用下,参与系统换热,构成一个循环。分别在烟气侧进出位置预留压力与温度监测点,在换热器水侧进出口及一次侧供回水管道预留温度检测点,便于检测设备探头的安装。图3为设备安装及检测点示意图。

图3 设备安装及检测点示意图

2 工程概况及设计要求

2.1 工程概况

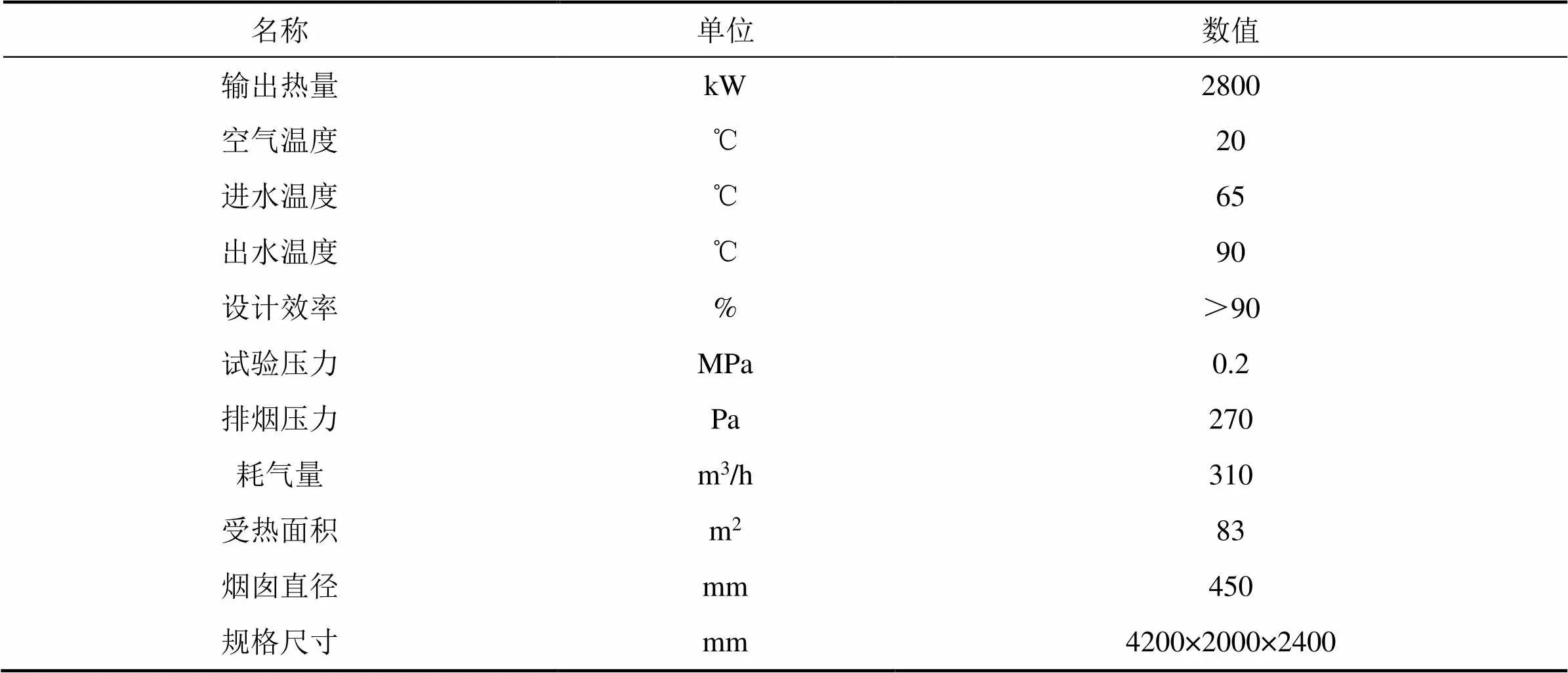

西安市某小区采用型号为CWNS2.8-95/65-Q的两台2.8MW常压卧式燃气热水锅炉作为热源,采用并联模式安装,向供热系统提供热量。锅炉烟气采用自然排烟法排放,无动力辅助设备。表1为锅炉基本参数表,供换热器选型设计参考。

表1 燃气锅炉基本参数表

2.2 设计要求

保证系统正常运作下,采用重力式气-液型热管换热器回收烟气余热,用于加热一次侧回水,使水侧温度升高不低于15℃。在换热器水侧,要求设备安装运行后,保证不影响供热系统一次侧水力平衡,不发生漏水现象。在换热器烟气侧,要求换热器所造成的压损不影响锅炉系统正常排烟,避免出现阻力过大从而影响锅炉正常开车,避免出现酸腐蚀情况,保证系统正常运作,换热器烟气侧压降控制在80Pa以内。表2为换热器设计要求。

表2 换热器设计要求

3 热管换热器的设计及计算

3.1 设计思路及方法

热管换热器的设计,其主要任务在于确定热管的总传热系数[12],根据总热负荷及传热温差求得总传热面积,从而确定热管的根数。热管换热器的设计方法与常规换热器的设计方法类似,需考虑换热器的迎面风速(2~3m/s),选定合适的翅片管参数,控制换热器的压降和温降,对于工程实践在缺少经验的前提下,对于重要设计参数公式应进行验证。

热管换热器的设计方法主要有常规设计法、离散型设计法和定壁温设计法[13]。本文研究的是换热器为重力式气-液型热管换热器,根据实际工程参数,结合实际生产需求采用常规计算方法,整体设计思路,将热管换热器看作为一块热阻很小的“间壁”,认为热量经热管从蒸发段不断地传递至冷凝段,热流体沿流动方向不断地被连续冷却。以蒸发段外表面积为基准的换热系数作为设计依据[14]对换热器进行选型设计计算。

3.2 工质与管材选型

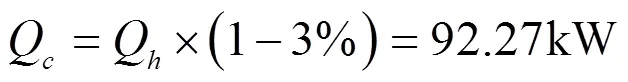

由表2所列参数计算烟气侧放热量Q,根据热量传递质量守恒可计算出热量从加热段传递至冷凝段的热量Q,考虑热量传递过程中存在热量损失值,取热损值为3%[12]。

烟气放热量Q:

传递至冷流体侧的热量Q:

则可加热热水量2:

根据表2中的参数,计算热管的工作温度,进而确定工质和管材。该换热器为气-液型热管换热器,取=3[15],计算如下:

烟气入口侧的热管工作温度T:

烟气出口处的热管工作温度T:

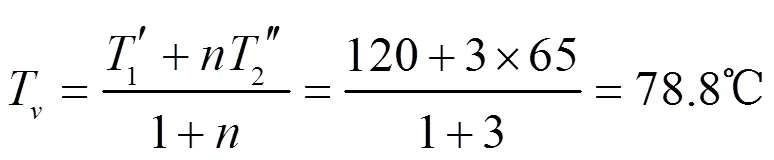

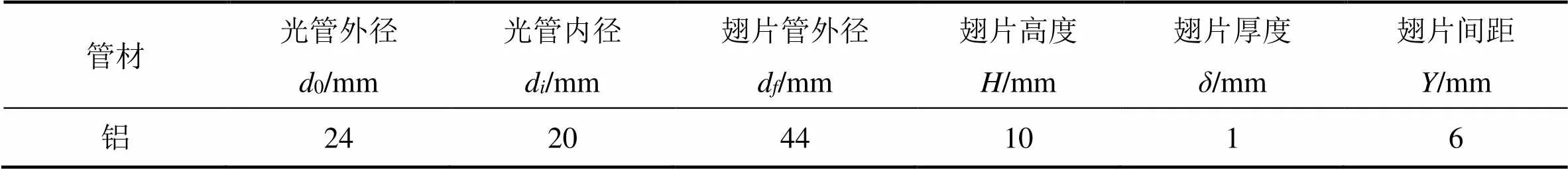

根据客户意见并考虑换热器加工制造成本,故选取氨作为热管管内工质,选取铝管作为基管管材,翅片采取直接切削挤压一次成型。烟气侧采用翅片管,水侧采用光管,所用热管的规格尺寸如下表3所示。热管在换热器内采用正三角形叉排布管(见图4),横向管排间距1=52mm,纵向间距2=45.03mm。

表3 热管几何特性

图4 热管平面叉排布置图

3.3 每米管长上的计算

每米管长的翅片数目n:

n=1000/6=166片

每米管长上的翅片面积A:

式中,d为翅片管外径,mm;0为光管外径,mm;为翅片厚度,mm。

每米管长上的翅片间光管面积A:

式中,为翅片间距,mm。

每米管长上的光管面积0:

翅化比:

3.4 确定结构尺寸长度比值

加热冷凝段长度比选择,根据实际运用经验值,计算热管经济长度比值,取加热段传热系数1=260W/(m2·℃),冷凝段传热系数2=2200W/(m2·℃)

经

由安全长度比[]公式验证经济性长度比的可行性,要求经[],以保证热管的安全运行[15]。

取1=120℃,[T]=120℃,2=65℃,带入计算的[]=8.2,则经济性长度比符合设计要求,本设计中拟采用长度比为3。

3.5 参数设定及结构设计

设计中选取的烟气侧迎面风速=2.5m/s,管间距为52mm时的热管换热器导热能力最佳[7]。计划采用1500mm的管材制作热管,根据长度比及加热工艺取蒸发段L=1080mm,冷凝段L=360mm,绝热段0=30mm,预留加工耗损30mm。实际长度比为3,水侧采取单管程设计流道。

烟气侧迎风面积1:

选取热管设计迎风面宽度为0.71m,第一排管根数=0.71/0.052=13.65m根。设计选取第一排管为14根。则实际宽度为14×52+44=772mm,则定型宽度取值为780mm。

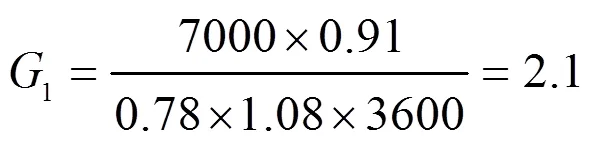

实际迎风面质量流速1:

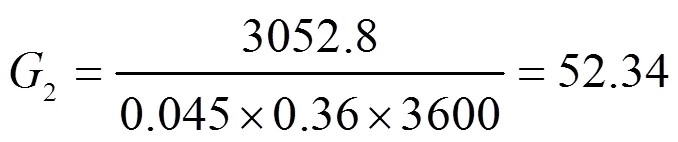

水侧质量流速2:

3.6 换热面积与根数的确定

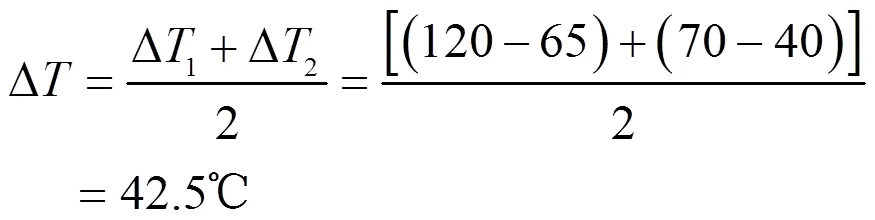

考虑到生产工艺与阻垢的影响,由文献[15]选取传热系数0=150W/(m2·℃)进行设计计算。当Δ1Δ2≤2时,可以用平均温差替代对数温差,误差控制范围在4%。

平均温差Δ:

传热面积:

管根数N:

式中,1为蒸发段热管长度,mm。

根据热管叉排布局及阻力问题,选取10%的富余量,则热管选取54根,采取14/13/14/13的4排管分布。

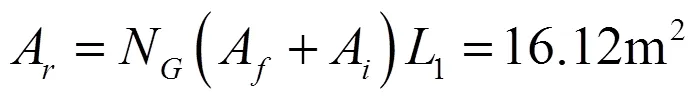

实际传热面积A:

单支热管的传热量:

4 设计校核及换热器规格定型

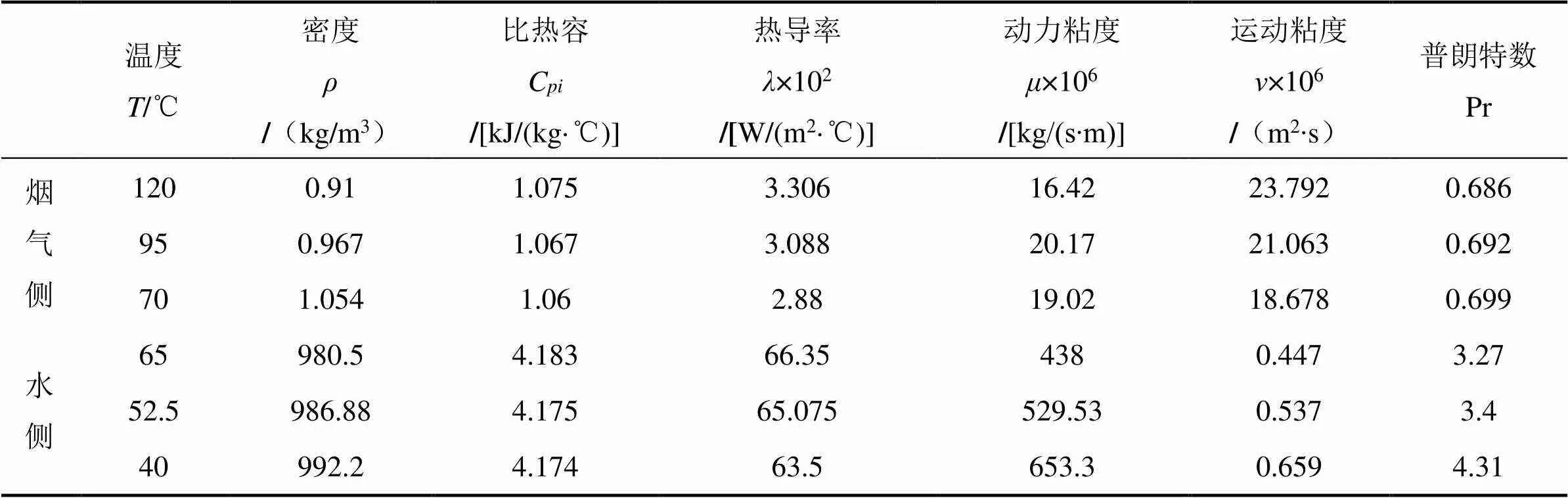

根据表2中的参数计算出烟气侧平均温度1=95℃,水侧平均温度2=52.5℃,查得冷热流体热物性参数(见表4)。

表4 冷热流体热物理物性参数

4.1 管外表面换热系数的计算

烟气侧最窄流通面积1:

式中,1为垂直于气流方向横向管间距,mm;为翅片高度,mm;为迎风面的热管数,支。

水侧最窄流通面积2:

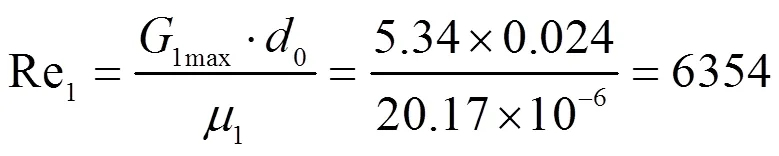

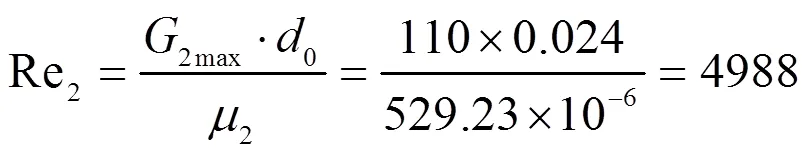

烟气侧雷诺数Re1:

水侧雷诺数Re2:

对于叉排环形翅片管换热系数以翅片管外表面积为基准的换热系数α计算[15],对于高翅片管束:,。

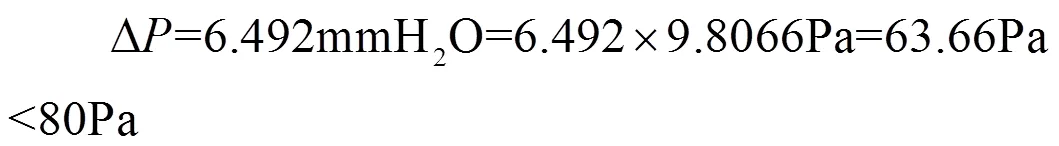

4.2 管壁热阻计算

考虑到烟气中杂质流经热管时所产生的黏附现象,在计算热阻时,增设污垢热阻污[14]。取污=0.0003W/(m2·℃),由下式计算0:

由公式Q=KADT=154.56×16.12×42.5= 105.889kW >95.12kW。由于>Q,则设计换热器能满足传热需求。

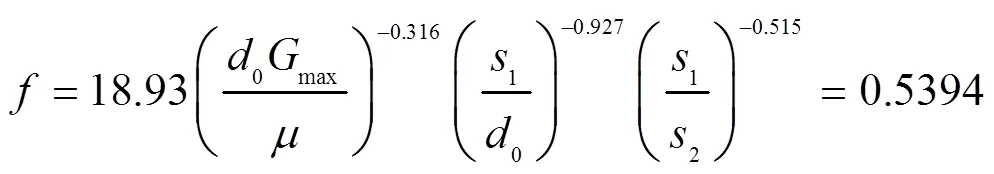

4.3 烟气侧阻力计算

计算摩擦系数:

则单排管压降为6.492/4=1.623mmH2O,约为15.9Pa。

进行压力验证:

即阻力符合设计要求。

4.4 管壁温度计算

为保证热管在运行过程中不发生露点腐蚀,对末排热管的管壁温度进行校核计算[16],由下式计算

计算发现换热器的末排(第4排)热管管壁可能出现腐蚀,故需在热管表面喷涂高温防腐蚀漆来进行防腐处理。

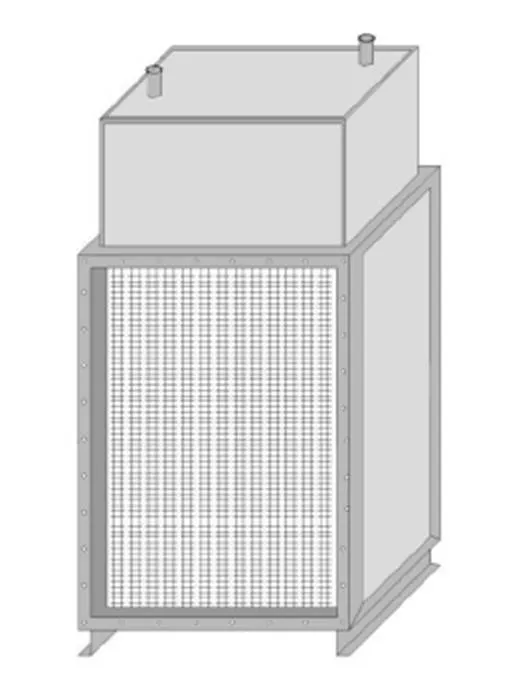

4.5 热管换热器的定型

所有参数均在设计要求下定型,选取中点温度所对应热物理性参数进行设计,设计风速为2.5m/s,迎风口规格为1080mm×780mm(宽×高)。经过校核计算,最终选定以1500mm铝管做基管,采用正三角形叉排布管,共用54根热管,4排管排列,长度比为3,蒸发段长度为1080mm,冷凝段长度为360mm,蒸发侧有效换热面积为16.12m2,冷凝段有效换热面积为1.47m2,压降为63.66Pa。图5为热管换热器设计图,图6为重力式气-液型热管换热器实物图,图7为安装施工现场图。

图5 热管换热器设计图

图6 换热器实物图

图7 现场安装图

5 节能及经济性分析

重力式热管换热器对燃气锅炉进行余热回收的总投资为16000元,按西安市采暖季120天计算,经实测锅炉烟气降低7.2℃(取全天平均值),则1小时烟气回收节约的热量:

1.07×7000×0.91×(95.5-88.3)=49074.48kJ/h=1174.31kcal/h

天然气低位发热值按8500kcal/NCMH计算,则每小时节约天然气:

1174.31/8500=1.382NCMH

设备在一个采暖季可节约3977.89NCMH,按天燃气单价1.98元/Nm3,锅炉效率取90%计算,则一个采暖季可节省7088.6元。热管换热器运行期间无需专人维护,可在第二个采暖季末期收回设备前期投资成本。

6 结语

本文结合实际工程对热管换热器的选型设计进行了详细的介绍,为解决类似的工程问题提供了设计思路,从整个设计计算过程来看,热管换热器的各个参数相互关联影响,在估算选出热管的基础上,需要对估算值进行验证,以此来检验选型设计是否合理。

本文设计出4排重力式气-液型热管换热器对燃气锅炉的高温烟气进行余热回收,以提高锅炉效率,达到节能减排要求为目的。该热管换热器总投资约16000元,按西安市采暖季为120天计算,一个采暖季所带来的节能效益可达7088.6元,可在第二个采暖季末期收回设备投资成本。

现场安装测试时,发现烟气出口温度普遍偏高,原因在于烟气与热管之间的换热不充分,热管排数过少而导致的。因此,在以后的设计中尽量优化热管换热器结构设计,适量加大迎风面风速,在安全长度比许可范围内,使用较大长度比加强热管烟气侧换热长度,将重力式气-液型热管换热器的外型设计为长窄式并增加热管排数来提高换热效率。

[1] Bahman Zohuri. Heat pipe design and technology[M]. 2016, 10.1007/978-3-319-29841-2.

[2] 马奕新,金宇,张虎,等.翅片重力热管传热性能实验研究[J].化工学报,2020,71(2):594-601.

[3] Han S E, Cho D H, Park J U, et al, Investigation of boiling heat transfer characteristics of a two-phase closed thermosyphons with internal micro grooves, 12th International Heat Pipe Conference, Moscow, 2002: 285-290.

[4] 林春花,舒水明.内螺纹重力热管冷凝段的计算机模拟[J].能源技术,2002,23(4):144-146.

[5] Cho D H, Han K, Influence of the Inclination Angle and Liquid Charge Ratio on the Condensation in Closed Two-Phase Thermosyphons with Axial Internal Low-Fins, KSME International Journal, 2003,17(3):422 -428.

[6] 李科群,周超.热管式空气预热器的设计[J].化工进展, 2006,25(z1):227-230.

[7] 王丹.中低温热管换热器的理论分析与实验研究[D].北京:北京工业大学,2013.

[8] 孙星星.低温烟气余热回收用气-液式热管换热器研究[D].重庆:重庆大学,2016.

[9] 张劲草,辛公明,陈岩等.蒸发段和冷凝段变化对重力热管性能的影响[J].化工学报,2017,68(4):1343-1348.

[10] (日)池田义雄.实用热管技术[M].北京:化学工业出版社,1988.

[11] Shiraishi M K, Kiiuchi, T. Yamanishi. Investigation of heat transfer characteristics of a two-phase closed thermosyphon[C]. Fluid Mechanics and Heat Transfer, 1981.

[12] 庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.

[13] 张红,杨峻,庄骏.热管节能技术[M].北京:化学工业出版社,2009.

[14] 王磊.热管换热器的设计计算[J].纯碱工业,2001,(3):39- 43.

[15] 方彬.热管节能减排换热器设计与计算[M].北京:化学工业出版社,2012.

[16] 董其伍,王丹,刘敏珊.余热回收用热管及热管式换热器的研究[J].工业加热,2007,(4):37-40.

Design and Application of Gravity-type Gas-liquid Heat Pipe Exchanger

Liu Jialei Qiang Tianwei Zhang Zhuo Xiang Jun

( Xi'an Polytechnic University, Xi'an, 710048)

The gravity heat pipe is a heat transfer element that relies on the phase change of the working medium to transfer heat, and has the advantages of small heat transfer temperature difference, fast thermal response, and large heat exchange. In order to study the advantages of heat pipe heat exchangers assembled by gravity heat pipes in waste heat recovery, this article takes a project in Xi’an as an example. According to design requirements, conventional design methods and overall design ideas, a complete and detailed introduction of gravity gas- Selection design of liquid heat pipe heat exchanger. Finally, after calculation, 54 gravitational heat pipes with a length of 1500mm are selected and assembled into a heat pipe heat exchanger according to the four-row cross-arranged pipes to recover waste heat from the high-temperature flue gas of a 4-ton gas boiler. Through economic calculation and analysis, the equipment used in one heating season can save the consumption of 3,77.89NCMH natural gas resources, which can save about 7088.6 yuan, and the initial investment cost of the equipment can be recovered at the end of the second heating season. Under the background that the country vigorously advocates energy saving and consumption reduction, the equipment has very considerable economic and energy-saving benefits.

Gravity heat pipe; heat pipe heat exchanger; Design Calculation; Waste heat recovery; Energy saving

1671-6612(2021)03-419-08

TK172

A

刘家雷(1996.05-),男,在读硕士研究生,E-mail:286685129@qq.com

强天伟(1970.11-),男,教授,硕士生导师,研究领域为暖通空调、楼宇自控、空气洁净,E-mail:254599797@qq.com

2020-12-15