机载显控设备通用测试台设计

刘江

(中国西南电子技术研究所,四川成都,610036)

0 引言

机载显控设备,作为飞行员与飞机间的人机接口重要设备,负责将飞行员对飞机的相关操作转换为控制数据送至相应设备,并回显交联设备状态参数供飞行员参考。具有液晶屏显示,键盘输入,音频输出等典型人机交互特征。

因海、陆、空等军兵种各飞机机型不同,机载显控设备功能具体需求也不同。因此,各型显控设备均为功能定制化设计,由此导致每承研一型显控设备,就需要对应配套设计开发一款测试台,用于检测显控设备在生产、试验过程中功能性能是否满足要求。现阶段每款测试台均通过专用定制方式进行开发,研制周期长,开发成本高,同时因为个性化定制,导致每个型号测试台都存在个体差异,不能被其他型号显控产品重复使用,伴随设备型号鉴定后,即被废弃,造成一定的成本流失。每种产品都配备专用测试设备,生产厂家不一样,这给测试台的维护、维修、保养等带来极大不便[1]。

随着航空领域的飞速发展,航空电子设备越来越复杂,测试维修工作也越来越繁重[2]。在测试系统的开发中如何能够最大程度地复用已有的软、硬件资源,或者使开发的测试系统具有某种程度的通用性和开放性,可以降低构建新测试系统所需要的软、硬件成本已成为一个重要研究方向[3]。

本文通过调研整理机载显控产品线的测试需求并进行归一化梳理,采用通用化、模块化、标准化设计方法,实现了机载显控设备通用测试台的设计。覆盖了现有各类型机载显控设备的测试需求以及后续新增项目设备的测试需求,有效缩短了测试台投产周期,提高复用率,降低了项目成本。

1 测试资源需求分析

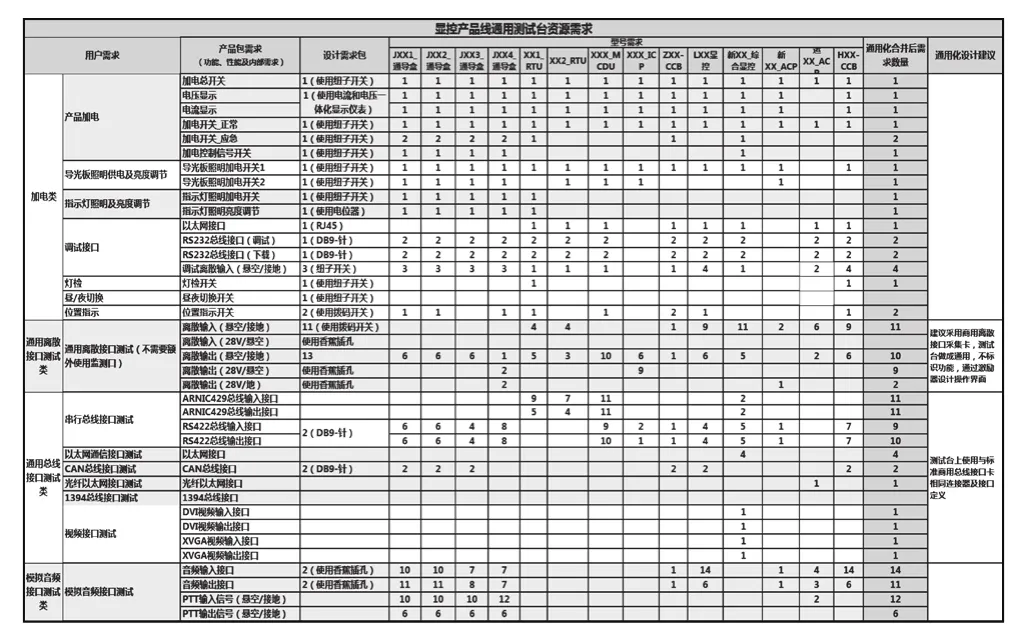

通过对已有的显控设备测试台的测试需求进行了统计,以及对未来项目显控设备可能涉及的测试接口进行合理预计。将测试需求汇总后按功能归类得出目前显控设备常用的接口种类大致包含以下几种 “加电类”、“通用离散接口测试类”、“通用总线接口测试类”、“模拟音频接口测试类”共4个功能群,详细如图1所示。

图1 显控测试台资源需求统计

其中测试需求描述如下:

(1)“加电类”功能需求:包括产品加电、导光面板照明及亮度调节、指示灯照明及亮度调节、调试接口、产品工作位置指示信号等;

(2)“通用离散接口测试类”功能需求:包括离散输入、离散输出等;

(3)“通用总线接口测试类”功能需求:包括串口总线接口测试、以太网通信接口测试、CAN总线接口测试、光纤以太网接口测试、1394总线接口测试、视频信号接口测试等;

(4)“模拟音频接口测试类”功能需求:包括模拟音频信号的输入、输出,以及对应离散输入输出控制等。

经过统计,虽然每个型号显控设备测试接口都有一定差异性,但是接口种类基本限于现有的航空总线标准内,没有较大的离散性,因此测试台具备通用设计的基础。

2 通用测试台方案设计

2.1 设计思路和原则

根据机载显控设备自身的功能特性,其工作时具有典型的人机交互特征,如人工观察液晶显示屏显示内容,人工听取模拟音频声音内容,人工操作显控面板按键等。如采用全自动化测试设计,为满足对此类人机交互内容测试覆盖,需要额外开发一套人工智能测试系统。由此导致的开发成本大、研制周期长以及测试工装体积巨大等问题。当前军用领域自动测试装备的一个明显的发展趋势是充分利用多测试手段综合的技术,以求测试系统诊断测试效能的提高[4]。因此,综合评估可采用半自动测试与人工检测相结合的方式开展测试台设计,同时需满足以下设计原则:

(1)覆盖性:能覆盖图1中规定的所有信号的测试;

(2)通用性:通过满足不同显控设备的测试需求;

(3)易用性:测试台的体积小巧,重量较轻,要求可做到轻便易携带。

2.2 设计方案

按最大化测试资源需求设计一款测试台是很容易的事情。但由于覆盖每个工程显控设备对应的测试接口,必然会造成测试资源的浪费,且由于测试台采用最大化设计,硬件体积重量庞大,不具备便携移动性。

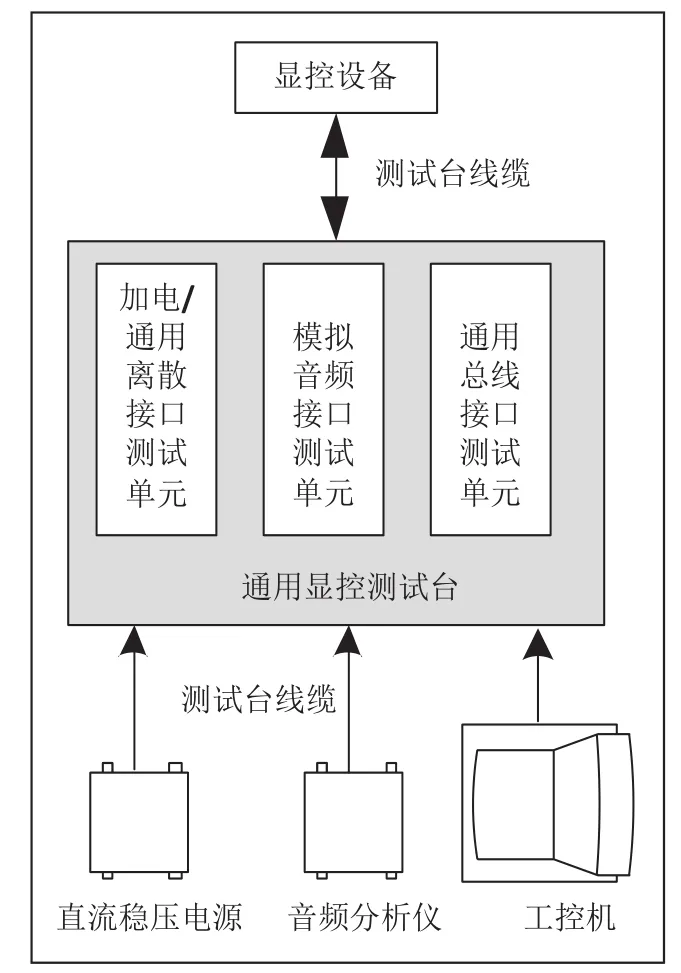

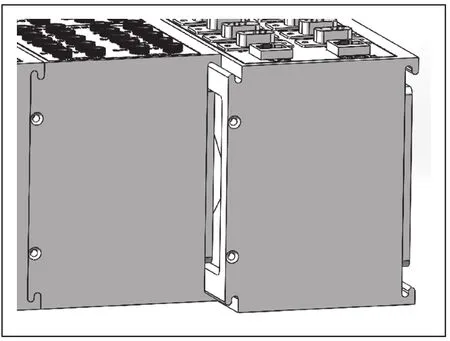

通过在硬件构架上采用模块化的设计,使硬件、软件上的修改、扩展都更加方便,有利于提高测试系统的资源复用性[5]。通过对显控设备接口资源的梳理,可考虑设计成3个独立功能测试组件模块(见图2),每个测试模块物理形态上独立,可做成标准尺寸产品,模块间可以进行任意组合,实现测试台的功能灵活组合复用,不受不同显控设备功能增减的影响。通过组合功能单元实现测试功能的全覆盖,适配不同类型显控产品测试需求。

图2 通用显控测试台组成

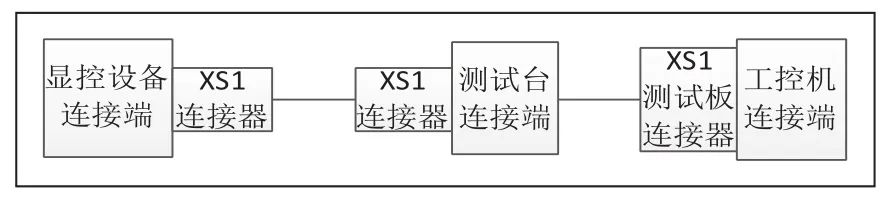

通用测试台设计工作原理如下:

(1)各个测试模块通过结构件可相互拼接成一个组合型的测试台;

(2)显控设备通过测试台线缆将不同类别的信号分别接入到各个接口测试模块单元;

(3)直流电源、音频分析仪、测控计算机也连接至测试台的各个接口测试单元;

(4)通过加电/通用离散接口测试单元上的加电开关为显控设备加电,旋钮调节亮度,调试接口进行模块调试;

(5)通过加电/通用离散接口测试单元将设备的通用离散信号分类引出到测控计算机测试软件进行信号激励和采集;

(6)通过模拟音频接口测试单元将显控设备模拟音频信号、音频PTT引出到测试台面,使用音频分析仪测量音频指标;

(7)通过通用总线接口测试单元将显控设备的数字总线型信号分类引出到通用计算机总线测试板卡。

2.3 硬件设计

2.3.1 硬件组成

(1)加电/通用离散接口测试单元;

(2)模拟音频接口测试单元;

(3)通用总线接口测试单元;

(4)测试台线缆。

2.3.2 加电/通用离散接口测试单元

由于显控设备基本都包含加电信号、通用离散信号,且通用离散信号数量不算特别多,不用在台面预留信号测试点,不占用测试台表面位置,因此将加电信号、通用离散信号都合并到加电/通用离散接口测试单元中来,可以压缩测试单元的个数。加电/通用离散接口测试单元用一组电源输入,分叉接到正常和应急供电,再分别设计一个加电开关单独控制加电,同时配备工作电压、电流状态显示。

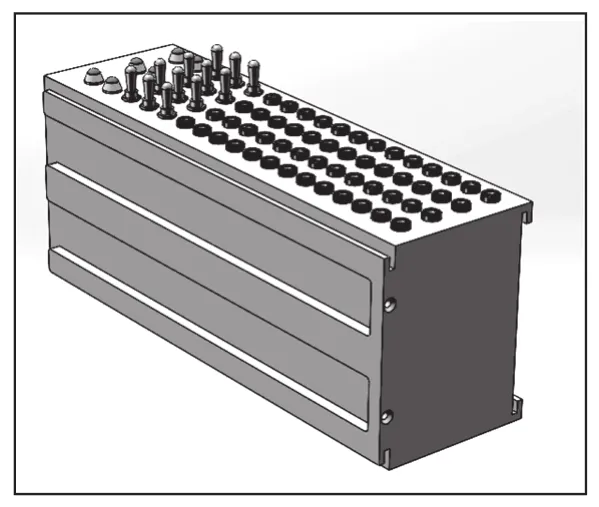

图3 加电/通用离散接口测试单元示意

2.3.3 模拟音频接口测试单元

模拟音频接口测试单元将模拟音频信号全部引出到测试台表面使用音频分析仪测量。音频离散状态的输入,可使用带状态锁定开关,音频离散状态的输出使用信号灯显示。

图4 模拟音频接口测试单元示意

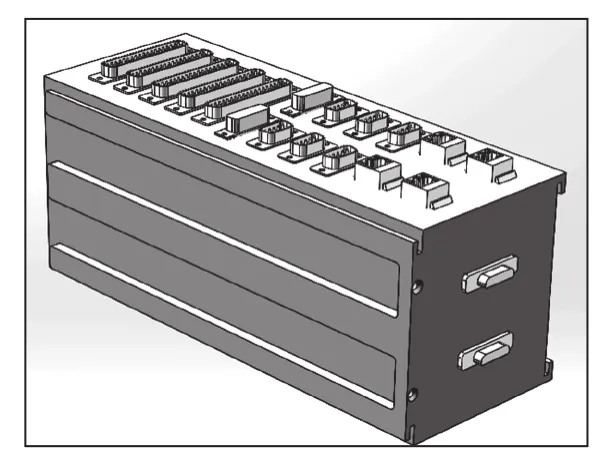

2.3.4 通用总线接口测试单元

显控设备信号通过线缆接入测试台后,经测试台表面连接器引出数字总线,再通过测试线缆连接到测控计算机的测试板卡,使用测试软件完成总线信号测试。主要包括了ARNIC429总线、RS422总线、CAN总线、以太网等总线接口。

图5 模拟音频接口测试单元示意

2.3.5 测试台线缆

测试台线缆由显控设备到测试台线缆、测试计算机台到测试台线缆2种,可由设计人员根据自己的需求进行设计,只要提供的接口与测试台连接器保持兼容就可以[6]。最后在每种线缆做线缆标识,如图6所示。

图6 测试台线缆标示示意

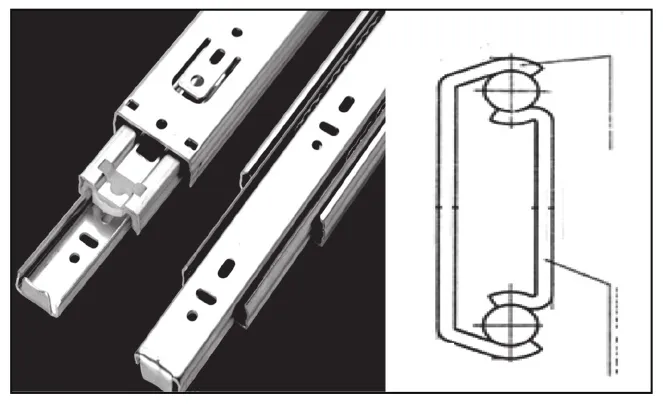

2.4 测试台卡槽式拼接设计

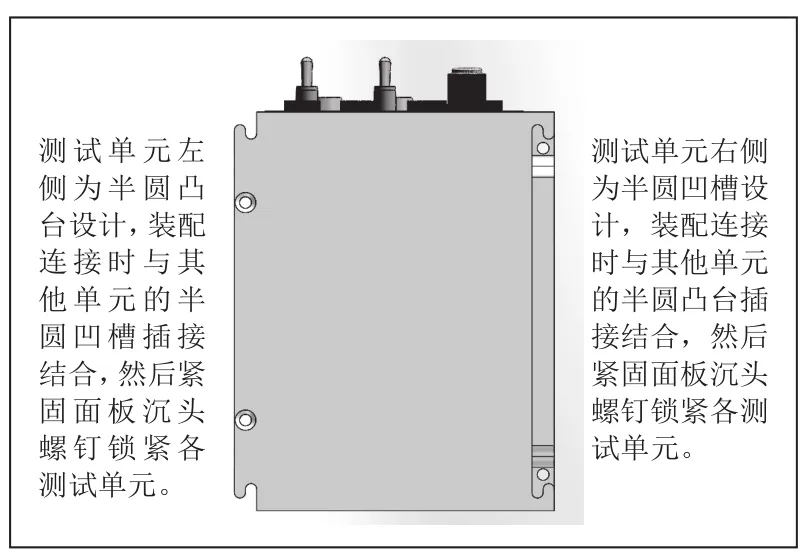

测试台模块单元的拼接是组合式拼接测试台设计的关键。通过从抽屉滑轨、卡槽结构形式得到启发,如图7所示,创新设计了测试台卡槽式拼接结构,其要点如下:

图7 抽屉滑轨、卡槽拼接示意

(1)卡槽金属材料选用6mm厚的镁铝合金板材,各模块单元之间由滑槽连接,再由螺钉紧固;

(2)结构前后面锁紧后,整体强度可靠性高,连接面承重强度可达20Kg;

(3)卡槽接触面采用圆弧设计,结构安装顺畅,在单元拼接时不会因为多次磨损而产生残渣造成松动和卡滞;

(4)整体轻盈,便于安装和携带;

(5)测试台卡槽式结构及拼接示意如图8图9所示。

图8 测试台单元拼装结构示意

图9 半圆凹槽与半圆凸台结合部分示意

结构设计特点:

(1)圆弧连接结构安装顺畅,在单元拼接时不会出现卡槽等情况,也不会因为多次磨损而产生的残渣造成松动和卡槽;

(2)锁紧结构前后面紧固后,整体强度可靠性高,连接面承重强度可达20Kg;

(3)整机十分轻盈,便于安装和携带。

2.5 测试台加工材料

通过对测试台常用加工材料调研,考虑测试台有携带外场排故使用需求,对材料的防摔性及耐用度均有较严格要求,因此基本排除了塑料、玻璃钢等非金属制品,可选择材料基本集中在铝合金、不锈钢等金属材料。通过查询其密度及刚性强度如下[7]:

(1)航空铝:密度约2.8g.cm-3、硬度约150;

(2)镁铝合金:密度约1.8g.cm-3、硬度50-90;

(3)304不锈钢:密度约7.93g.cm-3、硬度约180。

结合显控测试台的使用环境,主要为常温地面试验环境,对结构强度的要求不高,更多考虑的是其便携可移动性,即重量因素。因此,经过综合考虑,选择了以密度最小,硬度适中的镁铝合金为加工材料。测试台盖板选择厚度为2.5mm厚的板材,测试台围框采用厚度为6mm厚的板材。

2.6 测试台外形尺寸

通过对每个模块单元组的旋钮、开关数量,连接器型号尺寸,面板布局,以及内部接线加工可制造性,确定了各单元的具体尺寸(单位:mm)

(1)加电/通用离散接口测试单元:

宽长高:≤86×270×110;

(2)模拟音频接口测试单元:

宽长高:≤86×270×110;

(3)通用总线接口测试单元:

宽长高:≤106×270×110。

2.7 测试台人机功效

(1)测试台表面重要部件和端口在丝印层有清晰明确的标注。

(2)测试台外观及布局,充分考虑结合实际操作的人机功效。如常见的电压表、电流表置于左上角总开关附件,呈现显目形式。

(3)由于通用测试台要适用于多种不同设备的测试,台面的信号丝印会随被测设备发生变化,因此测试台表面设计为可更换的。

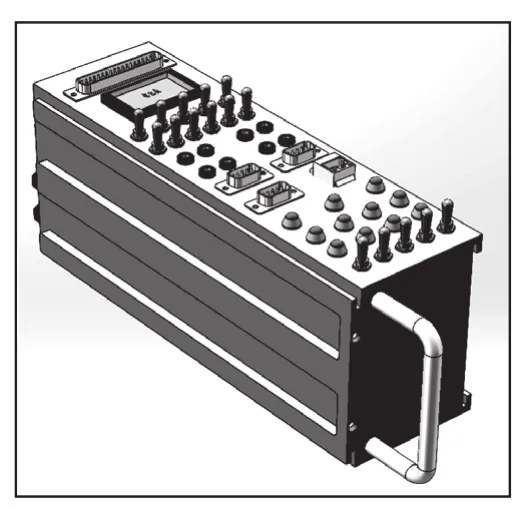

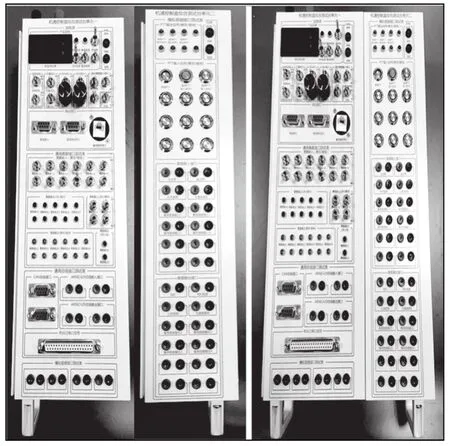

3 实物检查

已完成投产交付的“加电通用离散接口测试类”、“通用总线接口测试类”、“模拟音频接口测试类”单元测试台已获得中电天奥校准/检测实验室校准验收测试,目前已在工程项目中正式投入使用。通过项目实际投产使用,充分说明卡槽式拼接测试台方案合理可行,满足了科研项目实际使用需求,达到了测试台复用的设计目标,实物如图10所示。

图10 通用测试台拼接实物示意

(1)经测量实物“加电类”模组测试台实重2.0Kg,“通用总线接口测试类”模组实重1.8Kg,“模拟音频接口测试类”模组测试台实重1.9Kg,满足轻量化、便携化可移动使用需求;

(2)按照单元式测试台的设计投产后,由于接口种类特征清晰,且进行了分类分单元管理,信号布线不容易交叉,抗干扰能力加强,在使用中信号线出现故障的几率也有降低;

(3)测试台投产周期由传统测试台的5个月缩减到2.4月,采购时间周期节约(5-2.4)/ 5=52%;

(4)单个测试台模块的投产成本约4万元,相比传统测试台的6万元每个,直接节约经济成本2万元,采购成本节省33%。

4 结束语

通过创新设计卡槽式拼接通用测试台既满足了当前科研项目测试台的使用需求,又减少了后续新增项目测试工装的设计周期以及采购成本,实现了测试台在不同项目间的复用,减少了后续逐一新购测试台的重复投入,节省了项目支出,提高了项目利润率。

本研究,为其他机载终端测试台通用化研制提供了设计参考,具有较好的工程实用价值。