铁与火之歌

张钊 莫林恒 严晋臣

清同治十一年(1872)版《桑植县志》记载:“汉高祖五年置充县,东汉因之。”《同治直隶澧州志》记载:“充县在(慈利)县西二百四十里,即今……桑植县治。”据《中国历史地图集》(第二册)考证,汉代充县县治位于今桑植县境内。这些记载表明桑植县的建制可以上溯至西汉建立伊始,距今已有两千余年的历史了。

2015年8月至10月,湖南省文物考古研究所联合张家界市文物局、桑植县文物局对桑植县光明路至张桑高速的引桥建设区域(即官田遗址)进行了考古发掘,发现灰沟、灰坑、房址等遗迹,以及陶瓷器、铁器、冶炼遗物等。经过科技检测,发现大部分铁器为铸铁脱碳钢制品,1件可能与炒钢有关。也就是说,出土遗物反映了此区域附近有生铁熔炼和浇铸的生产过程,遗址可能具备了生铁铸铁作坊的功能与性质。根据出土遗物判断,官田遗址的主体年代为东汉中晚期至三国时期。

正是此次的发现和研究又一次轻轻掀开桑植县汉代铁器生产历史的一角。早在1995年,桑植县朱家台就曾发掘清理出一处汉代中晚期的铁器作坊遗址,发现了一座较为完整的熔铁炉台。朱家台遗址位于官田遗址下游约6公里处,均处在郁水西岸。这种地理上的密切和时代上的先后都显示出,桑植县在汉代具有相当程度的铁器生产技术水平和规模。

2020年12月至2021年1月,为进一步揭示官田遗址的完整面貌,湖南省文物考古研究所再次联合北京大学考古文博学院、桑植县文物研究所等单位,在2015年度官田遗址发掘区域的北部勘探并发掘了约3000平方米。这一次揭露出大面积的灰沟、灰坑、炉基等遗迹,以及陶器、青瓷器、模具、铁器、冶炼遗物等。尤其是遗址中发现了大量的红烧土块、木炭颗粒等高温用火遗存,以及摆放规则的大量石块,激起了人们对这片区域曾经模样的好奇与想象。

这一切都需要从木炭、红烧土和碎石说起。

在大部分人的生活经验中,木炭是木材燃烧后的样子。其实,木炭也是一种非常重要的燃料制品。相比于木柴,木炭有着更高的发热量及更低的灰分。早在商周时期,青铜冶炼已经采用木炭作为燃料。红烧土则是土壤受到高温热辐射后的一种形态。当木炭与红烧土相伴,我们很容易联想到这些一定是用火的痕迹。那么,用火的地点在哪里呢?

遗址中发现了大量的石块。这些石块被有意识地摆放成一堆堆的形状,如圆形、长条状等。更有意思的是,这些石块中不少是破碎的。经过仔细观察,这些石块表面有明显被火烧过的痕迹。而且,在破裂面并没有观察到打击点等痕迹。那么,这些破碎的石块是燃烧后的结果吗?摆放成堆的石块是炉子的一部分吗?当时是如何使用这些石块的呢?

带着这些线索和疑问,在这片数千平方米的遗址旁,我们决定进行实验考古。通过实践去寻找更多的线索和答案。

又见炉烟——于实践中寻线索

实验考古是考古学研究的重要方法之一。随着考古学研究的发展,实验考古拓展到了更多探索人类技术与工程方面的领域中。经过长期的摸索与总结,实验考古已经成为了一种较为成熟的研究方法,可以为考古学研究提供有价值的研究数据。

针对遗址发现的现象,我们设计了一小一大两个实验考古项目。郁水之滨,又见炉烟袅袅。每个人都怀着好奇,期待着实验的结果。

“小”项目是模拟建造一个简易火塘,目的是了解遗址发现的疑似“加工炉”遗迹以及破碎石块的形成原因。通过对遗迹的分析,模拟实验分步骤展开:

拣选用料。遗址中“加工炉”所出土的石块基本为河卵石。所以,在遗址旁的郁水河边拣选形态、大小相仿的石块,作为垒砌炉体的用料。

炉体设计。以遗址中发现的“加工炉”遗迹为蓝本,以石块垒砌直径约1米的简易炉塘。大块扁平状石块垒砌在下,较小石块逐层垒砌。

烘烧。利用遗址附近的干樹枝作为燃料,烘烧约20小时。

等待实验结束后,我们对炉塘进行了解剖分析。初步结果显示,这次的小实验取得了有意义的线索:

垒砌火塘时所采用的方式,即大石块在下、小石块在上的情形与目前发现的“加工炉”遗迹有一定的相似性。

高温烘烧后的石块表面均出现了熏黑等情况。同时,内部也出现了颜色变化。并且,有约1/3的石块被烧裂。上述情形在发掘出土的石块中均被观察到,证实了部分石块确实经过高温烘烧。

炉体下部的土壤受到高温烘烧,出现板结、硬化等现象。由于炉内温度有限,并没有出现明显的红烧土。

这一次小实验的尝试给考古队员提供了信心和经验,于是,“大”的实验项目计划得以实施。我们计划与冶金行业的技术人员、从事锻打的工匠一起修筑一座熔铁竖炉,以及一座锻打炉。

欲善其事,先利其器

为了保证项目顺利实施,我们通过走访找到了桑植当地长期从事相关工作的技术人员和工匠。

需要指出的是,本次模拟实验所聘请的工匠均是20世纪50年代出生,采用的炉体及技术均是20世纪下半叶桑植县本地的传统工艺。这些近现代工艺与官田遗址的年代相差甚远。但是,通过模拟实验,依然可以在有关工艺的核心环节中寻找熔铁、锻打等技术特征的关键信息,增进我们对有关遗迹遗物的认识与理解。

为了配合修筑,以及获取有关研究数据,考古队做了精心准备。

首先,为了建设作坊区域,本次模拟实验专门在发掘区域北部开辟了場地,并采购了各种原料和工具。其中,在遗址中多处出土了黄色砂岩(准确材质有待鉴定),据当地人桑植县洪家关白族乡花园村营子山,因此,我们前往山中进行现场开采。

土石凝结的舞台

各种泥土和石块在人们的手中,慢慢变成展示人类智慧和经验的舞台。舞台上,紧张而有序地进行着为“正式演出”而做的各项准备。

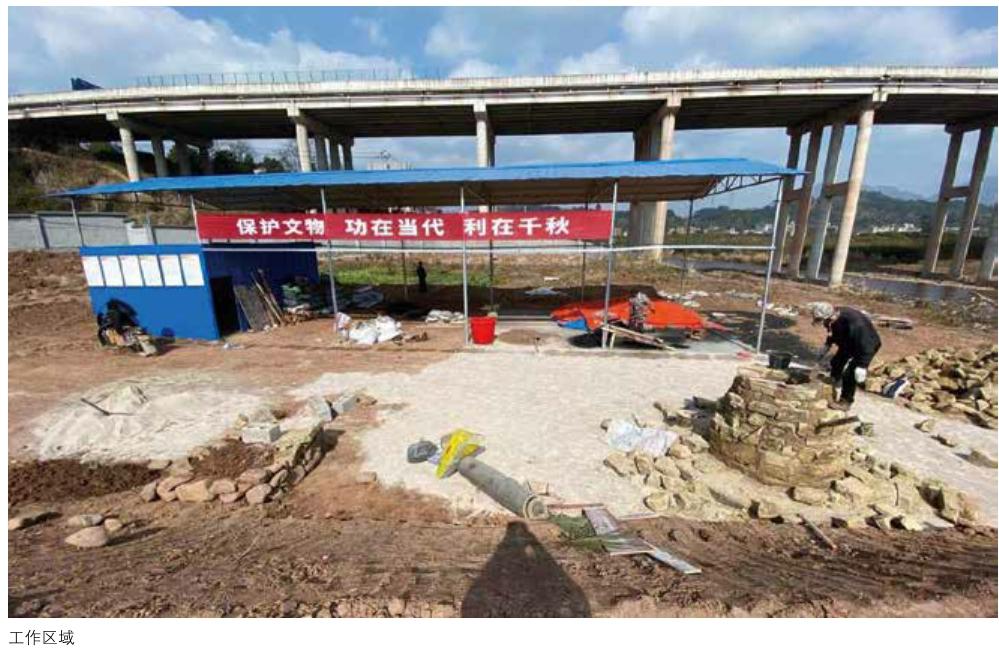

为了给修筑工作提供合适的原料堆放、制备及特定操作空间,我们在发掘区域北部开辟了面积约150平方米的工作区域,并搭建了塑钢工棚。原料堆放区的部分地面和原料制备区用水泥和沙子进行了地面硬化。为防止雨水流入原料堆放区,在工棚周围挖掘排水沟数条。

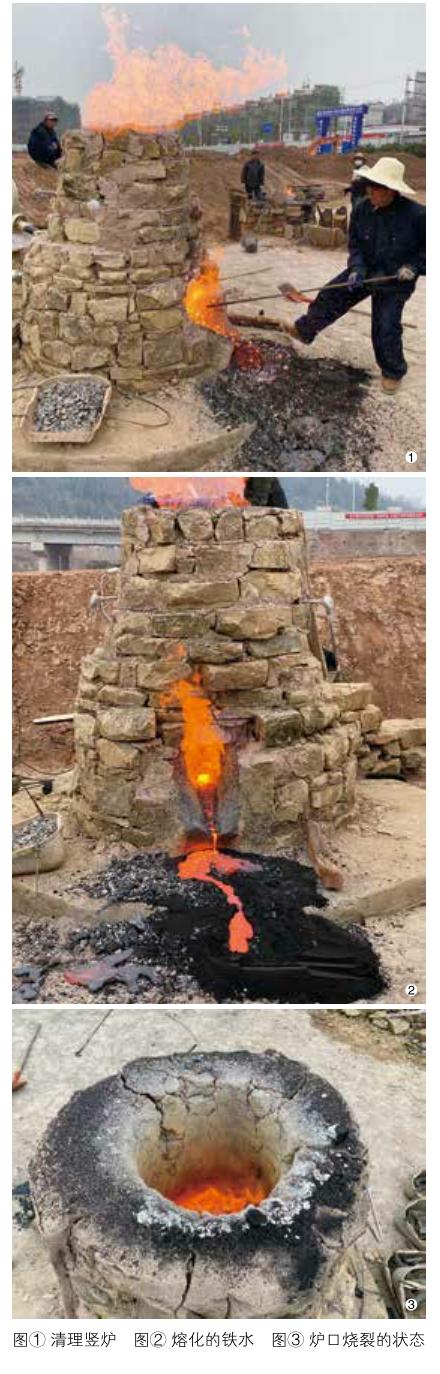

熔铁竖炉

我们先以河边卵石铺设基座,并以水泥抹缝、加固。然后,以碎石砂铺设在基座周围的工作区域。基座的作用主要有两个:一是抬高炉体,防止雨水淋浸,影响炉体稳固;二是作为炉工的操作平台,方便进行各项操作。铺设碎石砂的目的主要是防止铁水喷溅时与土壤接触,因高温遇冷引起炸裂等危险情况。

炉体的修筑是关键。黄色砂岩和耐火泥沙是修筑炉体的主要材料。将修整合适的石块铺设于基座上,围成炉底,并用耐火泥沙抹缝、整平。然后,在炉底围砌炉壁,中间留出炉膛。在炉膛内敷设一层耐火泥沙。利用黄色砂岩块围砌出底部的炉缸,其上部做收腰结构。同时,将出铁水口修整为一个槽状台座,同样用耐火混合料抹平。最终,一座高约1.5米的熔铁竖炉矗立在遗址的北部。

过程中,为保证炉体固结,每完成约1/3高度后,利用炭火烘烤竖炉。3名工匠3天完成了竖炉的修筑工作。这种竖炉内部空间可以分为三个区域:上部的投料口以下约50厘米为预热区,再以下至收腰结构处为高温区,余下的称为炉缸。

锻打炉

相比于熔铁竖炉,锻打炉的结构简单一些。先利用大型河卵石及黄色砂岩围砌出炉体外框。一端为高温炉,其余框内填充土块。鼓风箱放置在一侧。操作台面在炉口的前方,略高于炉口。然后,将石块竖立于高温炉炉口两侧,将土壤和铁碎屑的混合料涂抹于炉口、鼓风管及周围,形成一个耐高温区域。再将铁条均匀摆放在炉口正上方,形成箅子状。

此外,在高温炉的外侧,设置铁砧(当地人称为铁铮)和加工台。为了防止锻打铁屑乱溅,在铁砧的两侧竖立大石板各一块。

制作模具及其他用具

熔铸模具 本次实验利用木材仿制发掘出土的铁环、权两种人工制品。虽然这两件遗物结构简单,但是从制作模具的角度,也是颇费心思。

铁环结构简单,表面没有花纹等装饰,采用两分模。即将木模上下剖为对称的两个圆形部分。剖面设置若干小榫头,以固定两个圆环。

由于权的表面有花纹,且增刻“官田”两字。制模师傅将木模分为6块。带字的一侧及对侧为2块,旁边的两侧分为4块。此外,在系孔处单独设置一个活动模,用来放置内芯。这样一个小小的木模,制模师傅用了6天的时间反复打磨而成。

制作翻范箱体 除了炉体,熔铁工作还需要制作翻范箱。

翻范箱是盛放翻范材料的木框。其用法是将木模放入其中,从而制作出浇铸所用的型腔。由于这次浇铸的物品均以两分范为基本方式,因此需要两个翻范箱上下配合使用。为了配合翻范箱,还需要一块面积稍大于箱体面积的木板,作为临时搁置之用。这几个物品均是制模师傅吴丰顺制作的。

制作浇铸用的型腔 制作浇铸用的外范是本次实验的重要环节。造型准确的型腔是浇铸成功的基础。

制作的大致过程是:首先,将翻范材料放入箱体,再将涂抹了蜡的木模放入相应位置。随后,将两个箱体扣合在一起,用翻范材料填实箱体的另一半。为预留浇铸口,将圆木棍嵌入相应位置。此后,小心移出圆木棍,制作出浇铸口。这时,再小心将两个箱体分开。将另一半外范上的木模小心取出。并且,利用毛笔将落入型腔的材料清理干净。最后,将两半外范重新扣合在一起,拆开木框,统一放置在型砂中,等待浇筑。

铁与火之歌

当一切准备就绪,“浴火重生”的时刻就要到来了。

对熔铁竖炉而言,需要先进行竖炉预热。先加入约100斤木炭,利用鼓风机从出铁水口进行鼓风。将木炭燃烧充分。目的是让炉体内达到熔化生铁的状态。

约40分钟后,之前放入的木炭已经消耗差不多了,炉内的高温区温度可到1000℃以上,此时放入熔铁原料。熔铁原料是三种原料混合而成,由生铁块、木炭和石灰石组成。生铁块是熔铁原料,木炭是燃料,石灰石是助溶剂。投料时,需要保证将原料加满至投料口。一旦预热区的原料燃烧消耗,需要及时补充。

过程中,由于高温区温度超过1350℃,加入的石灰石会增强炉内物质的熔融程度。这些物质沿着炉内壁下流到鼓风口处时,由于温度相对较低,因而冷却时会堆积在鼓风口位置。这种现象会严重影响炉内的进风量。因此,需要适时清理,以免影响炉温和铁水融化。同样,也需要及时清理炉缸底部的炉渣,以免影响铁水流出,以及后续炉渣的下落。

伴随着鼓风机的躁动,竖炉内的火焰喷涌而出。被命名为“官田一號”的熔铁竖炉如同一只小怪兽,狂躁地咆哮着,铁水从出口处缓缓流出。生铁化了!

不能停歇。工匠继续添加原料,清理鼓风口和炉缸,期待着熔融程度更好的铁水。可是,此时的竖炉开始出现了问题。炉体上部经过高温炙烧后出现了开裂状况,用来插放检测设备的插孔处也出现了明显的热量散失现象,导致高温区的整体温度未能达到要求。因此,铁水熔化量不足。经过现场判断,此次熔铁工作只能暂时中止。

与此同时,另一侧的锻打工作也在有序进行中。

锻打工匠张进国师傅和他的父亲相互配合。一人拉风箱时,另一人手持待锻打的铁坯料进行加热。达到温度后,将铁坯料放在铁砧上开始锻打。伴随着清亮的锻打声,不时有火星闪耀。锻打过程中,铁器的温度不断降低,片状的铁屑渐次脱落。很快,铁砧附近落满了青黑色的铁屑。

有节奏的锻打如同旋律,让人不禁想起依稀听过的民间劳动号子。锻打过程中,还会对坯料进行堑断、淬水、嵌钢片等加工。看似单调的加工程序,要付出足够的耐心,以精湛的技术才能将一件铁坯料渐渐塑造为一柄锐利的铁剑。

上述的两项工作中,我们也利用检测设备获取了研究数据。

本次利用多种测量设备对竖炉熔铸过程进行数据记录,包括炉体内部分层点温度、炉缸底部点温度、炉缸底部面温度、铁水点温度、铁水面温度等。其中熔铁竖炉内的主要数据来自于热电偶,K型热电偶分别插入距炉体基座1.1米处的炉壁内,呈120°分布;B型热电偶插入出铁水口上方30厘米,距炉体基座60厘米处。从内部结构看,K型热电偶分布在炉体内预热区底部,B型热电偶放置在炉体内高温反应区底部。

通过测温数据可以看出,预热区温度随着燃料的燃烧逐渐上升。随着生铁熔化,炉内温度会逐渐上升。直至完全熔化时,温度升至最高。投放第一批料后约40分钟,预热区底部温度升至1000℃以上。在达到此温度之前,不断有少量的铁水流出。此时的温度也是所测得的最高温度。随后,上一批原料基本消耗完成后,开始添加新原料。因此,预热区温度开始下降。接着,炉体上部已经开裂。并且随着时间的推移,开裂范围与程度越来越大,这一情况也导致热量散失越来越严重。此后的温度直到结束也无法持续升高,基本徘徊在700—800℃。

其中,2号、4号热电偶在填料过程中多次被原料碰到,脱离了正常的测温位置。因此,2号、4号热电偶在测量过程中两度测得明显偏低的温度数值。结合投料时间,可以发现投入新料后,预热区底部温度降低到600余摄氏度。

永不停歇的追寻

当夕阳西下,炉中的火焰也渐渐熄灭。略显疲惫的身影却依然忙碌。对这次的实验进行全面的分析和总结,将是更为重要的内容。

从设计项目的角度而言,本次的实验未能达到全部预设目的,即未能实现浇铸成器。结合现场的各种现象,暴露出的问题是多方面的。首先,炉体上部炉壁较薄,耐火材料不足,整体强度欠佳,高温使得炉体上部开裂。另外,测温孔也未能完全密封。这些情况导致炉内热量损失较大,影响了炉温的保持和提升。其次,熔化时使用的鼓风机风量小,影响了炉温上升。而且,期间更换鼓风机时间过长,且鼓风管长度过长,也影响了炉温的提升。还有,用于清理炉渣的钢钎长度不足,从出铁水口冒出的火焰极大影响了炉工进行清理炉渣的工作。上述原因综合导致了本次实验的实际效果未能达到预期。基本而言,炉体的强度、封闭与保温性能、炉体内的废物清理是需要重点关注的方面。另外,由于没有经验,B型热电偶的位置也没能充分考虑火焰情况,导致无法正常测温。

不论如何,在分析成功经验与失败原因的过程中,也进一步增进了考古队员对于冶铸、锻打等工艺的认识与理解。同时,为后续实验的继续开展奠定了基础。这次的模拟实验确实给我们提供了一些重要的参考信息。例如,遗址出土的黄色砂岩的产地,在桑植县境内具有唯一性。那么,遗址中的砂岩用途很可能与其耐高温、不易炸裂的特性有关。而且,该产地有可能存在着早期开采石材的遗迹。另外,竖炉的高度较高,肯定需要辅助性的梯架用以投料操作。而且,竖炉的火焰上升高度较高,很可能不需要工棚。这些对于判断炉体旁的附属设施的用途提供了线索。

更为重要的是,短暂的实验让我们切身体会到了冶金工作的实际感受。这里不仅需要精湛的技术,还需要足够的耐心;既要有合适的原料,更要有坚强的意志;既需要强有力的领导,更需要密切的协作。不论是遗址中出土的一瓦一罐,还是史书上记载的一言一语,都在实际的体验中融入了工匠们的辛勤汗水与坚毅目光。这次实验所带给我们的,不仅是开展研究的数据,也是面对历史时保持的一份敬畏与向往。

炉火渐渐熄灭,如同历史画面逐渐褪去了颜色。我们的心却如同炉中的余烬,依然炽热,等待着下一次的尽情释放。

(作者张钊为香港中文大学历史系博士研究生;莫林恒为湖南省文物考古研究所副研究员;严晋臣为永顺县老司城博物馆工作人员)