聚醚醚酮单螺杆挤出机的设计

曾天忠, 李景峰 ,李海明

(1.天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060;2.中国石化仪征化纤有限责任公司,江苏 仪征 211900)

聚醚醚酮是芳香族结晶型热塑性高分子材料,属于特种高分子材料。它具有耐热等级高、耐化学药品、冲击强度高、耐磨性好、耐疲劳性好等特点,已经在机械、航空航天、医疗、电子电气、能源、电力、汽车等领域获得了广泛应用[1]。

聚醚醚酮自从聚合成功以来,就被认为是一种重要的国防军工材料,许多发达国家都限制其出口。随着高分子材料工业的发展,中国也实现了聚醚醚酮的生产。随着国民经济的发展,各种需求的聚醚醚酮管材、棒材、片材、薄膜等日益增长,但是我国的聚醚醚酮开发能力薄弱,在产品的研发和实际应用方面与国外还有一定差距,严重影响聚醚醚酮的应用和发展[1]。

1 聚醚醚酮单螺杆挤出机

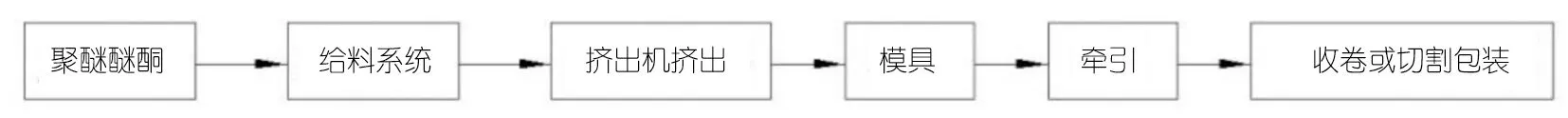

长期以来,单螺杆挤出机是塑料挤出成型最为经济实用的加工设备[2],可加工薄膜、片材、管材、异型材等。挤出成型是利用挤出机将物料熔化并连续稳定挤入模具。牵引装置将成型制品连续地从模具中拉出,并冷却定型,制得所需形状的制品。塑料挤出成型的生产工艺流程如图1所示。

图1 单螺杆挤出工艺示意图

聚醚醚酮采用常规单螺杆挤出遇到了一些困难:

(1)挤出过程中,聚醚醚酮与空气接触后可能吸收大气中的水分,影响产品质量[1]。

(2)由于具有刚性的主链分子结构和分子间、分子内的强相互作用力,聚醚醚酮加工温度高且熔化过程时间长,常规挤出机不能使其熔化充分。

(3)聚醚醚酮与金属表面的粘接性特别好[1],螺杆拆卸困难。

(4)聚醚醚酮熔化过程中具有较高的黏度,常规挤出机不能提供高扭矩完成物料输送。

针对聚醚醚酮挤出过程中的技术难题,国内外许多研究者一直致力于研发易加工聚醚醚酮的单螺杆挤出机。聚醚醚酮专用单螺杆挤出机是实现材料到实际应用的关键性装置。它由主电机、传动箱、给料系统、螺杆、筒体、加热器、模具等组成(如图2)。主电机提供螺杆转动的动力能源。给料系统向螺杆提供物料。螺杆旋转把物料向前输送,并提供稳定的压力以保证物料顺利进入模具。物料在输送过程中与筒体进行热量交换并熔化。传动箱将高速旋转的电机轴降为低速,并承受螺杆输送物料带来的反作用力。模具是将熔化的物料变成所需形状的管材、棒材、片材、薄膜,并冷却定型。表1是挤出机的主要技术参数。

图2 聚醚醚酮专用单螺杆挤出机

表1 挤出机的主要参数

2 聚醚醚酮单螺杆挤出机设计要点

根据聚醚醚酮工艺特点,聚醚醚酮单螺杆挤出机在给料系统、螺杆、温度控制系统、螺杆拆卸等方面进行了特殊设计。

2.1 给料系统

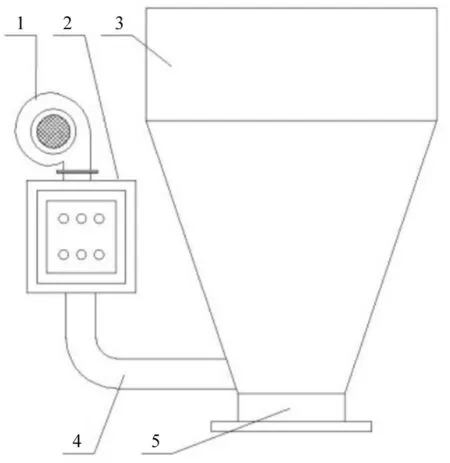

常规给料系统是直接把料斗安装在螺杆下料口处。聚醚醚酮虽然自身不是吸湿性材料,加工前也进行了干燥处理,但是在普通料斗中与空气接触后还是会吸收少量的水分。由于聚醚醚酮工作温度高于350 ℃,残留的水分会产生较高的蒸气压,导致制品起泡、空洞、表面凸凹、鼓胀、裂纹等缺陷。这些水分必须去除以降低物料的含水量,提高制品质量。针对这个情况,料斗设计了除湿装置(如图3)。它由风机、加热装置、料斗、管路等组成。风机将经过加热后的热风从料斗底部吹入。热风将原料中的水分带走,从而达到去除水分的目的。料斗内设计了热风分散装置,将热风均匀地分散,保持料斗内塑料除湿彻底。热风的温度可根据环境、天气等因数,在控制在70~120 ℃之间。

图3 带除湿装置的料斗

2.2 螺杆构型

螺杆是挤出机核心工作部件,关系着挤出产品的质量。螺杆的长径比和结构都影响着物料在挤出机里的停留时间和产量。停留时间过长物料易发生分解,时间短则影响物料熔化效果。螺杆长径比是螺杆长度与螺杆直径的比值,其值直接影响物料停留时间。经过大量实验,螺杆长径比选择在24~30之间。

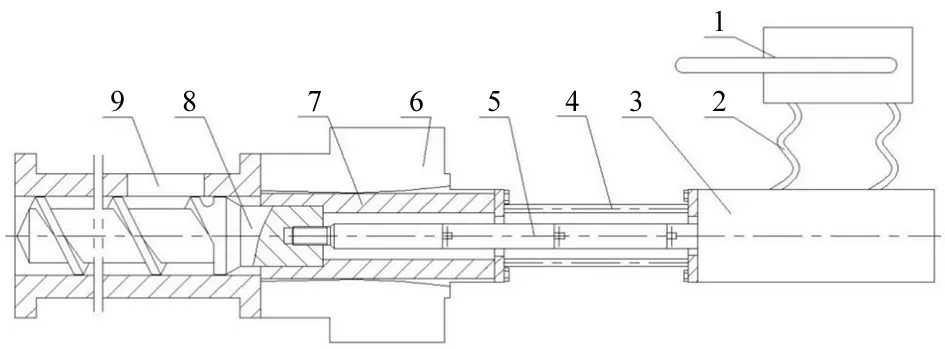

螺杆在输送物料过程中还需完成熔化物料、建压和稳定挤出功能,这就要求单螺杆必须有合理的结构。螺杆根据功能,分成了进料段、压缩段和均化段(如图4)。进料段主要是对物料进行输送和压实[3]。由于聚醚醚酮熔化温度高且熔化过程需要时间长,螺杆的进料段要求比常规螺杆长,使物料在进料段的停留时间更充分,以便温度接近熔点。如果加料段短,温度还没有达到熔点,物料就进行压缩,造成物料输送不匹配,螺杆卡死。压缩段主要是实现物料熔化。螺杆的螺槽由深变浅。物料受到挤压,与筒体进行热交换而渐渐熔化。螺杆的压缩比是螺杆压缩段内第一个螺槽的容积与最后一个螺槽的容积比值。螺杆压缩比的设计应与同等质量的物料在常温下和熔融后体积的比值相适应。聚醚醚酮螺杆的压缩比一般为2~3。压缩比不合理会造成输送不匹配,螺杆卡死或物料熔化不充分等现象。均化段主要是保证物料混合均匀,稳定挤出。螺杆的螺槽深度要浅,并且无变化,以保证稳定挤出。

图4 螺杆结构图和温度区分图

2.3 螺杆和筒体的材质

常规螺杆和筒体的材质一般选用38CrMoAlL氮化处理。在挤出过程中,聚醚醚酮有时会与螺杆、筒体粘合得很牢固,甚至可以把氮化层从金属表面剥落。针对这个情况,聚醚醚酮螺杆和筒体的材质可选用铬合金工具钢、高镍合金材料[1]。螺杆的构型变化应循循渐进,圆滑过渡无死角,表面高度光滑。

2.4 螺杆的清理

聚醚醚酮在加工过程中重复使用挤出机时会产生黑斑。为了避免加工时产生黑斑,在每次使用前都需要拆下螺杆并对其进行清理。常规方法是在机头处将螺杆从筒体中拉出或从传动箱后侧内孔顶出。物料与螺杆、筒体粘接得很牢固。螺杆很难从筒体中拔出,拆卸过程困难且时间长。针对这一现象,我们将设计了螺杆拆卸工具(如图5)。它由手动泵、液压缸、顶拉杆、支撑座、管路等组成。手动泵驱使液压缸活塞杆前后移动。活塞通过顶拉杆与螺杆连接,促使螺杆前后移动。顶拉杆设计成分段结构,在支撑座的空隙处加长或缩短顶拉杆,从而调节螺杆前后移动的距离。

图5 螺杆拆卸工具

3 聚醚醚酮单螺杆挤出工艺

在聚醚醚酮挤出生产过程中,除合理的上述结构设计之外,螺杆转速和温度控制尤为重要,对物料的稳定挤出产生明显的影响。

3.1 螺杆转速

螺杆转速是影响熔化效果的主要因素。由于聚醚醚酮熔化温度高并且在熔化过程中流动差,螺杆需要在高温、高压和高扭矩下运行。螺杆转速一般选择在低速下运行,以获得较长的停留时间和较高的扭矩。挤出机的最大转速设计在50 r/min。挤出机可以调整螺杆转速,使其达到最佳效果。图6为生产异型材时,挤出机产量与螺杆转速的关系。

图6 挤出机产量与螺杆转速的关系

3.2 温度控制系统

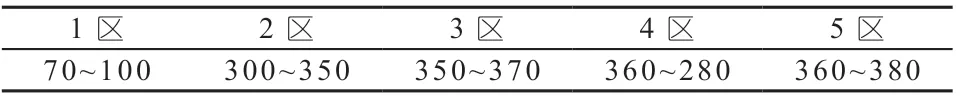

聚醚醚酮的挤出过程是一个复杂的温度变化过程,温度由低到高。聚醚醚酮熔点是334 ℃,玻璃化转变温度是143 ℃[1]。在挤出过程中,加热器必须保证筒体温度在350 ℃以上。聚醚醚酮虽然在温度高于熔点时具有良好的流动,但低于熔点后会固化造成物料输送困难,螺杆卡死。针对这一情况,挤出机筒体采用分区温度控制,由五区组成(如图4)。第一区为进料段,其温度应控制得较低。第二区和料斗的热量会传导到第一区,使其温度升高。物料靠自身重力进入挤出机,温度升高会使下料口的物料粘接,造成“架桥”现象,影响物料进入挤出机。针对这个情况,第一区筒体设计了冷却流道孔,通入冷却水以便快速带走热量。其余每区筒体由单独的加热器、冷却风机和热电偶来控制温度。加热器的材质可采用铸铜加热器、铸铁加热器或电磁加热器。表2是挤出机各区段温度设置。

表2 挤出机各区段温度设置 ℃

4 结束语

聚醚醚酮是发展高端科学技术不可缺少的重要材料。单螺杆挤出机成功用于聚醚醚酮的成型加工,解决了挤出过程中制品起泡;加工温度过高;螺杆拆卸等难点问题。随着聚醚醚酮的应用和发展,该挤出机必将发挥重要作用,具有广阔的市场前景。