基于橡胶加工分析仪研究氢化丁腈橡胶结构参数与力学性能的相关性

薛 琰,徐向荣,黄 浩,谢 安,徐金祥,张 明

(1.扬州大学 化学与化工学院,江苏 扬州 225000;2.江苏扬州合力橡胶制品有限公司,江苏 扬州 225000)

氢化丁腈橡胶(HNBR)是由丁腈橡胶进行加氢反应制得的一种饱和度较高的高聚物弹性体。HNBR中保留的腈基使其具有优异的耐油性能和耐特种燃料性能,主链中高度饱和的亚甲基链使其具有优异的弹性、良好的耐热性能和耐老化性能,氢化后保留的少量碳-碳双键使其具有可硫化性,正是由于这些结构特征,HNBR具备了优异的性能,从而得到广泛应用[1-6]。

橡胶加工分析仪(RPA)是一种动态力学流变试验机,是集橡胶加工性能、流变性能和动态力学性能测试于一体的综合测试仪器。它可根据实际应用情况对同一试样进行温度、频率和角度等扫描测试,同一试样一次试验可测得胶料在原料、加工、硫化及成品阶段的特性[7-13]。

本工作从门尼粘度值、氢化度和丙烯腈含量这3个HNBR结构参数出发,选用日本瑞翁公司4种牌号的HNBR,利用RPA研究HNBR结构参数对其性能的影响,以期为不同牌号HNBR的应用提供参考依据。

1 实验

1.1 原材料

HNBR,牌号2010L,门尼粘度[ML(1+4)100℃,下同]为58,氢化度为96%,丙烯腈质量分数为0.36;牌号2010,门尼粘度为85,氢化度为96%,丙烯腈质量分数为0.36;牌号2000,门尼粘度为85,氢化度为99%,丙烯腈质量分数为0.36;牌号1010,门尼粘度为85,氢化度为96%,丙烯腈质量分数为0.44,日本瑞翁公司产品。炭黑N330,青岛德固赛化学有限公司产品。双叔丁基过氧异丙基苯(交联剂BIPB),有效成分质量分数为0.4;三烯丙基异氰脲酸酯(助交联剂TAIC),有效成分质量分数为0.7,荷兰阿克苏-诺贝尔公司产品;其他原材料均为市售工业品。

1.2 试验配方

HNBR 100,炭黑N330 25,硬脂酸 1,氧化锌 5,防老剂445 1.5,交联剂BIPB 7,助交联剂TAIC 3。

1.3 主要设备和仪器

XK-160型开炼机和QLB-25型平板硫化机,无锡市新华橡胶机械厂产品;RPA-8000型RPA,高铁检测仪器(东莞)有限公司产品;S-4800型场发射扫描电子显微镜(SEM),日本日立公司产品;INSTRON 3367型万能材料试验机,美国INSTRON公司产品;401B型热空气老化试验箱,江苏新真威试验机械有限公司产品;Q8000型动态热力学分析仪,美国TA公司产品。

1.4 试样制备

胶料在开炼机上进行混炼,首先将生胶塑炼,然后依次加入氧化锌、硬脂酸、防老剂、炭黑N330、交联剂BIPB、助交联剂TAIC,薄通8次出片。

混炼胶放置12 h后在平板硫化机上硫化,硫化条件为160 ℃/10 MPa×t90。

1.5 性能测试

1.5.1 门尼粘度

采用RPA对混炼胶进行频率扫描,温度为60℃,频率扫描范围为1~15 Hz。

1.5.2 硫化特性

采用RPA(在MDR模式下)测试混炼胶的硫化特性,温度为160 ℃,频率为1.7 Hz,应变为7%。

1.5.3 炭黑分散性

采用RPA对混炼胶进行应变扫描,温度为60℃,应变扫描范围为0.7%~100%。

利用SEM按照GB/T 17359—2012对硫化胶进行断面形貌扫描。

1.5.4 力学性能

采用RPA对硫化胶进行温度扫描,温度扫描范围为40~120 ℃,频率为1 Hz,应变为7%。

按照GB/T 528—2009和GB/T 529—2008在万能材料试验机上分别进行拉伸性能和撕裂强度测试,拉伸速率均为500 mm·min-1。

1.5.5 耐老化性能

采用RPA(在MDR模式下)进行硫化胶的老化试验,温度为180 ℃,时间为30 min,频率为0.1 Hz,应变扫描范围为0.7%~30%。

在热空气老化试验箱中进行150 ℃×72 h的老化后在万能试验机上进行拉伸性能试验。

1.5.6 动态力学性能

采用RPA对硫化胶进行应变扫描,试验条件为温度 60 ℃,频率 1 Hz,应变扫描范围0.7%~100%。

采用动态热力学分析仪对硫化胶进行动态力学性能测试。试验条件为拉伸模式,温度范围-80~150 ℃,频率 50 Hz。

2 结果与讨论

2.1 门尼粘度

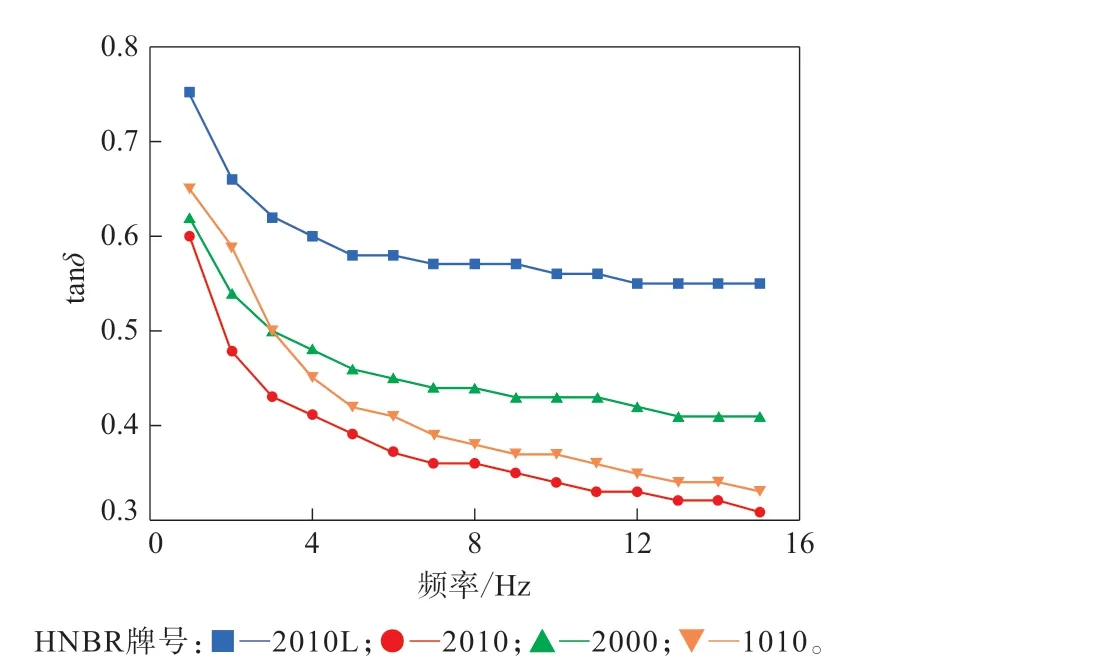

采用RPA对不同牌号HNBR混炼胶进行频率扫描,结果如图1所示,图中tanδ为损耗因子。

图1 不同牌号HNBR混炼胶的频率扫描曲线Fig.1 Frequency scanning curves of HNBR compounds with different grades

从图1可以看出,HNBR 2010L混炼胶的tanδ最大,其他3种HNBR混炼胶的tanδ差异相对较小。分析认为:在频率扫描中,低门尼粘度的HNBR 2010L分子间相对位移大,内耗大,相应的tanδ增大。同时,低门尼粘度HNBR 2010L的相对分子质量小,分子间作用力小,具有良好的加工性能。由此可知,利用RPA可对不同牌号HNBR进行结构参数表征,并得到其结构参数对性能的影响,从而实现对胶料配方的调控。

2.2 硫化特性

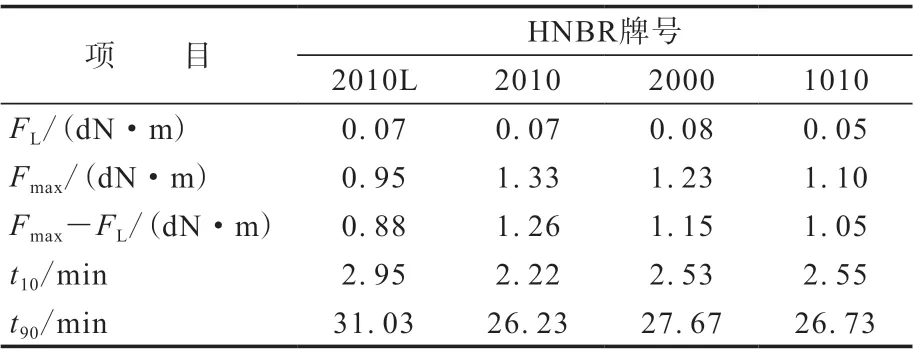

采用RPA(在MDR模式下)对不同牌号HNBR混炼胶的硫化特性进行表征,结果如表1所示。

表1 不同牌号HNBR混炼胶的硫化特性Tab.1 Vulcanization characteristics of HNBR compounds with different grades

从表1可以看出,低门尼粘度HNBR 2010L混炼胶的Fmax-FL最小,t10和t90最长,这表明低门尼粘度HNBR 2010L硫化胶的交联程度和硫化速率降低。氢化度较高的HNBR 2000混炼胶的交联程度和硫化速率较HNBR 2010混炼胶降低,这是由于双键的活性高于单键,硫化过程中双键在较低的能量下即可反应形成自由基,进而交联,故氢化度越高,混炼胶的Fmax-FL越小,t10和t90越长。由于丙烯腈会对橡胶的交联反应起抑制作用,从而降低交联程度,高丙烯腈含量的HNBR 1010混炼胶的Fmax-FL较小。

采用RPA可获得不同牌号HNBR结构参数对硫化特性的影响,且在硫化试验结束后仍可继续进行其他模式的测试。与无转子硫化仪测试相比,RPA测试可节约原料和缩短测试时间。

2.3 炭黑分散性

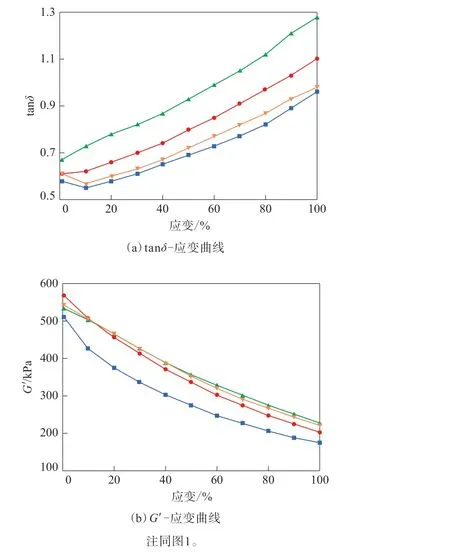

不同牌号HNBR混炼胶的应变扫描曲线如图2所示,图中G′为剪切储能模量。

混炼胶中炭黑分散性越好,炭黑与橡胶分子的结合量就越多,则混炼胶的tanδ越大。因而可以用tanδ来表征混炼胶中炭黑的分散性。

从图2(a)可以看出,在补强剂为炭黑N330的情况下,HNBR 2010L混炼胶的tanδ较小,表明炭黑N330在HNBR 2010L基体中分散较差。橡胶的门尼粘度越低,填料的聚集速度越快,因而分散性越差,这也可以从Payne效应看出。

从图2(b)可以看出,随着应变的增大,混炼胶的G′急剧减小且呈非线性关系,这种现象被称为Payne效应[14-15]。一般认为混炼胶的最大G′与趋于平稳时的G′之差(ΔG′)可以反映填料的网络结构,ΔG′越大,Payne效应越强,填料的分散性越差。橡胶的门尼粘度越低,填料的聚集速度越快,填料的网络越发达,聚集程度越高,因而填料在橡胶基体中的分散性越差。

图2 不同牌号HNBR混炼胶的应变扫描曲线Fig.2 Strain scanning curves of HNBR compounds with different grades

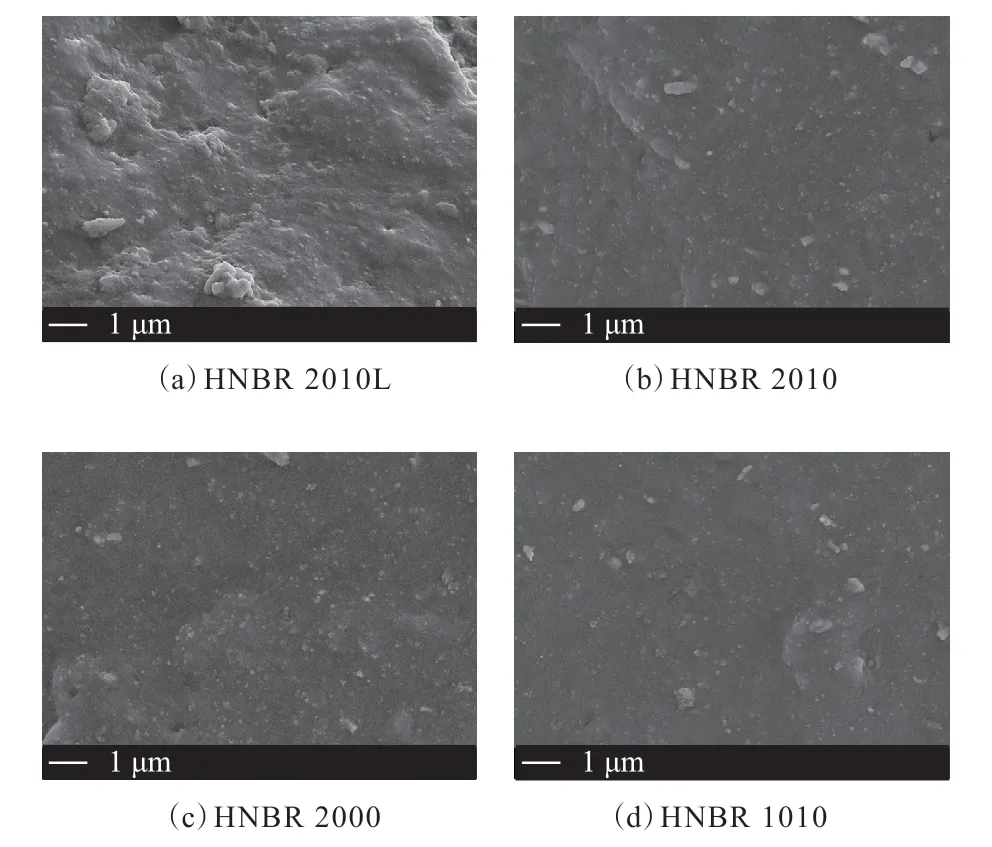

不同牌号HNBR硫化胶的SEM照片如图3所示。

对4种不同牌号HNBR硫化胶的断面形貌分析发现,HNBR 2010L硫化胶中炭黑分散性最差,团聚现象明显,如图3(a)所示。这与RPA表征结果相一致,但RPA的测试制样更加简便,在一些情况下利用RPA对填料分散性进行表征既可以使制样简化又可以缩短测试时间。

图3 不同牌号HNBR硫化胶的SEM照片Fig.3 SEM photos of HNBR vulcanizates with different grades

2.4 力学性能

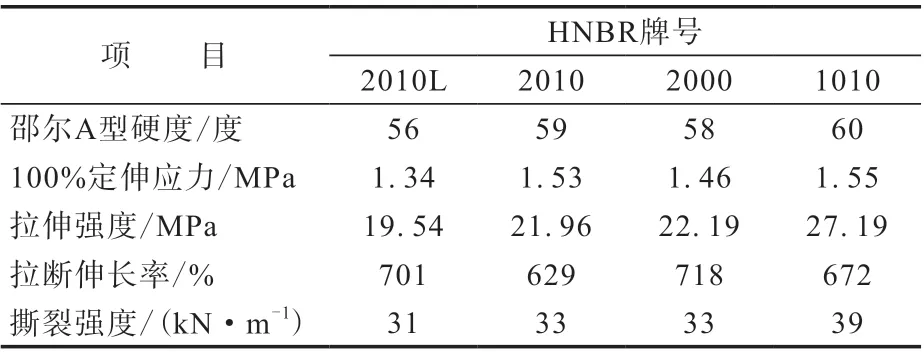

不同牌号HNBR硫化胶的G′-温度曲线如图4所示,物理性能如表2所示。

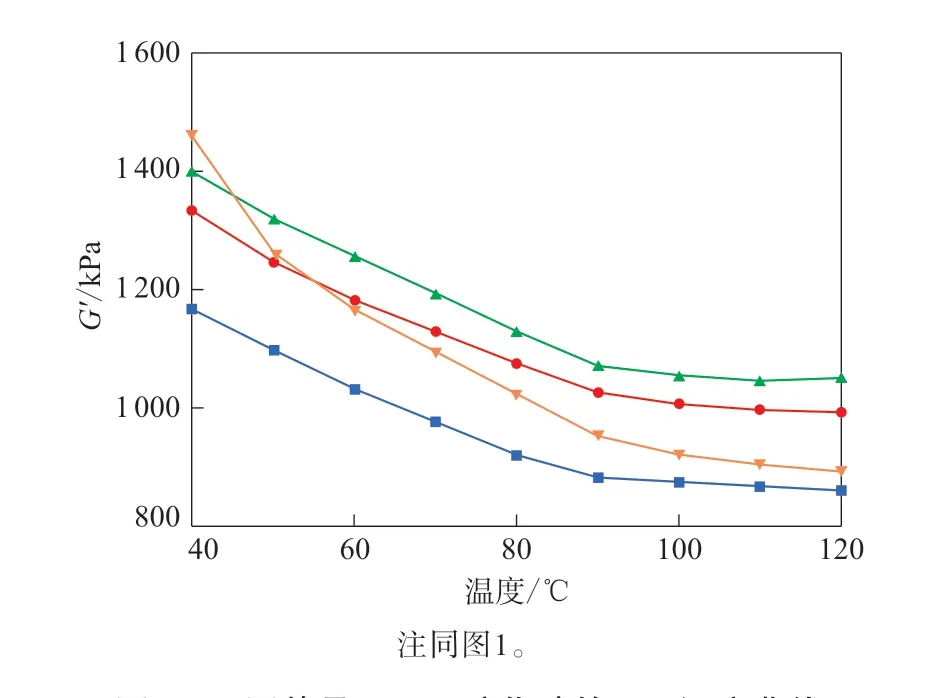

表2 不同牌号HNBR硫化胶的物理性能Tab. 2 Physical properties of HNBR vulcanizates with different grades

图4 不同牌号HNBR硫化胶的G′-温度曲线Fig.4 G'-temperature curves of HNBR vulcanizates with different grades

温度扫描下测试的硫化胶的G′与硫化胶的定伸应力和拉伸强度有很好的相关性,G′越大,则定伸应力和拉伸强度越高[16]。从图4可以看出,温度较低时,HNBR 1010硫化胶的G′最大,HNBR 2010L硫化胶的G′最小,即低温时,HNBR 1010硫化胶具有较高的定伸应力和拉伸强度,HNBR 2010L硫化胶的定伸应力和拉伸强度较低。这是由于HNBR 1010的丙烯腈含量高,分子易结晶,分子中结晶比例越大其抵抗外部能量越高,因而呈现出高的定伸应力和拉伸强度。HNBR 2010L的门尼粘度值低,相对分子质量小,在硫化过程中活性较低,难于交联充分,因而力学性能降低。随着温度的升高,硫化胶的G′逐渐减小,4种硫化胶中,HNBR 1010硫化胶的G′随温度的增大而减小幅度最明显,表明温度对其力学性能影响较大,这可能是由于丙烯腈在高温环境下发生了断键现象。HNBR 2000硫化胶即使在高温环境下仍保持较好的力学性能,原因是氢化度越高,分子中残留的双键越少,高温下氧化老化现象减少,故力学性能保持良好。

对比表2和图4数据可知,RPA对不同牌号HNBR硫化胶的力学性能测试结果与万能材料试验机测试结果基本相符,在特殊情况下可利用RPA对不同硫化胶进行力学性能的简单对比,从而可在较短的时间内对硫化胶进行性能预测与胶料配方调控。

2.5 耐老化性能

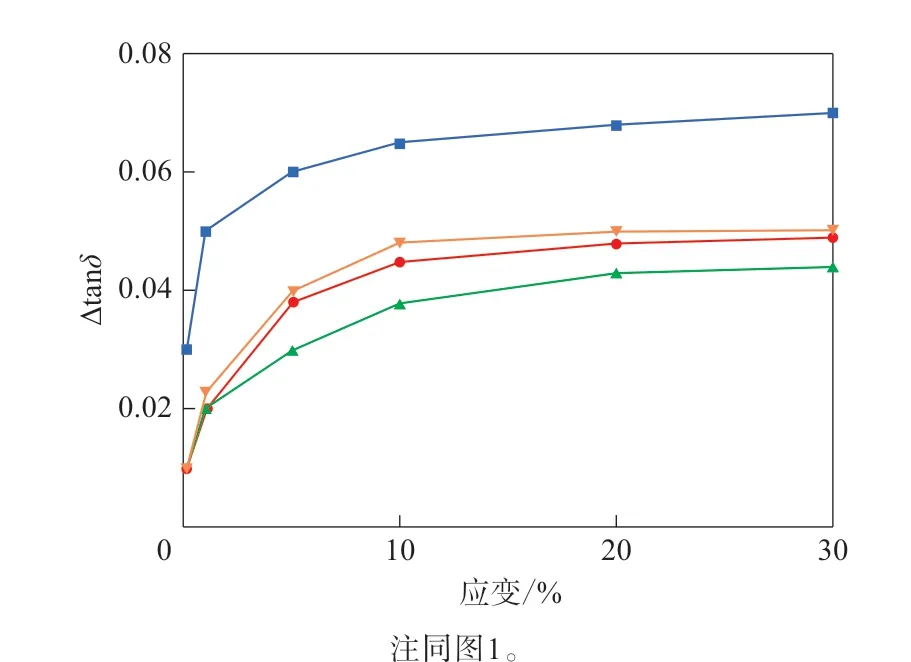

橡胶老化后的滞后损失会增大,故可根据橡胶老化前后tanδ变化(Δtanδ)来表征橡胶的老化性能。老化前后的Δtanδ越大,硫化胶的耐老化性能越差。不同牌号HNBR硫化胶的应变扫描曲线如图5所示。

图5 不同牌号HNBR硫化胶的应变扫描曲线Fig.5 Strain scanning curves of HNBR vulcanizates with different grades

从图5可以看出,HNBR 2000硫化胶的Δtanδ最小,HNBR 2010L硫化胶的Δtanδ最大。这表明HNBR 2000硫化胶的耐老化性能最好,HNBR 2010L硫化胶的耐老化性能最差。这是因为低饱和度的HNBR 2010L硫化胶中橡胶分子残留的双键较多,双键α碳原子上的C—H键解离能很低,易被产生的过氧自由基夺去H形成自由基,自由基碳原子上的C—C和C—H键较易被打断,从而发生氧化老化[17]。因而氢化度越高,HNBR硫化胶的力学性能保持越好。另外,HNBR 2010L的相对分子质量小,分子间作用力小,硫化胶在高温下分子链易产生滑移,耐老化性能较差。

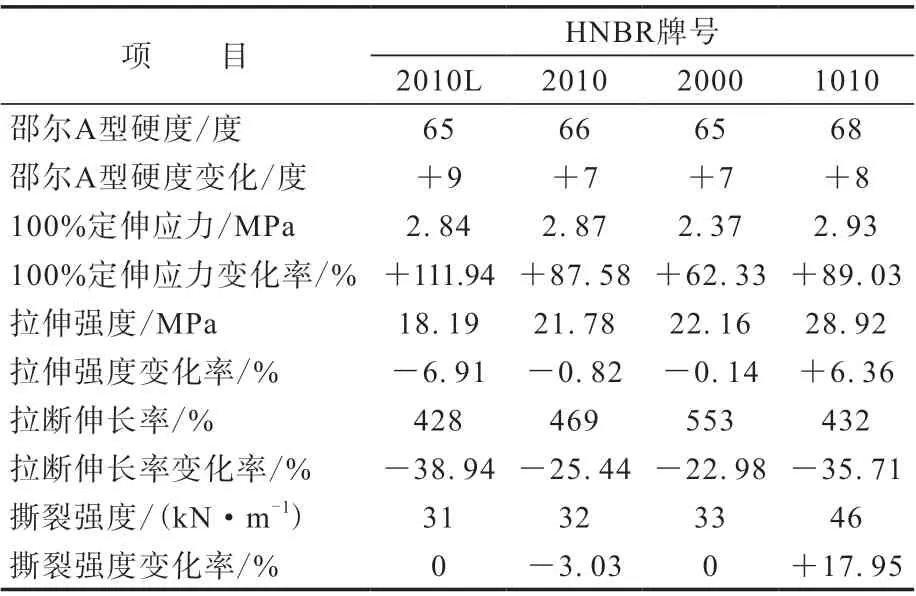

将不同牌号的HNBR硫化胶在热空气老化箱中进行150 ℃×72 h的老化后,在万能材料试验机上进行拉伸试验,结果如表3所示。

表3 不同牌号HNBR硫化胶的耐老化性能Tab.3 Aging resistance of HNBR vulcanizates with different grades

对比两种方法所测数据可知:RPA测试的HNBR硫化胶的耐老化性能变化趋势与万能材料试验机测试的变化趋势相一致,但RPA测试方法更加简便,可大大缩短测试时间。

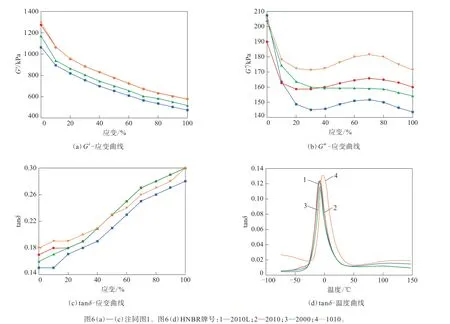

2.6 动态力学性能

不同牌号HNBR硫化胶的动态扫描曲线如图6所示,图中G″为剪切损耗模量。

图6 不同牌号HNBR硫化胶的动态扫描曲线Fig.6 Dynamic scanning curves of HNBR vulcanizates with different grades

图6(a)为硫化胶的G′-应变曲线,硫化胶的G′与拉伸强度有较好的相关性,拉伸强度越高,硫化胶的G′越大[17]。故HNBR 2010L硫化胶的G′最小。由图6(b)可知,在较小应变下,随着应变的增大,硫化胶的G″急剧减小,当应变大于30%时硫化胶的G″略有增大后减小。分析认为,应变为30%时硫化胶的G″达到临界点,此时填料与橡胶基体间网络破坏与恢复达到平衡,当应变大于30%后,填料与橡胶基体间网络的重建速度大于破坏速度,故G″略有增大[18]。图6(c)显示,随着应变的增大,硫化胶的tanδ逐渐增大,且丙烯腈含量最高的HNBR 1010硫化胶的tanδ相对较大。分析认为:丙烯腈含量越高,硫化胶的交联密度越大,分子链运动越困难,tanδ越大。同时由图6(d)可知,受分子结晶的影响,丙烯腈含量较高的HNBR 1010硫化胶的玻璃化温度(Tg)较高。

由以上分析可知,采用RPA对HNBR混炼胶和硫化胶进行性能测试的结果与采用其他仪器测试结果相一致。与其他测试仪器相比,RPA制样方便,测试简便快捷,可提高工作效率。本研究通过RPA研究得出:低门尼粘度HNBR 2010L混炼胶具有良好的加工性能,但硫化胶的力学性能较差,HNBR 2010L适宜应用于加工性能要求较高,但力学性能要求相对较低的胶料;氢化度较高的HNBR 2000硫化胶具有优异的耐老化性能,可用于高温环境中;高丙烯腈含量的HNBR 1010硫化胶的tanδ较大,HNBR 1010适宜于对阻尼性能要求较高的胶料;HNBR 2010胶料的综合力学性能最佳。

3 结论

(1)低门尼粘度HNBR 2010L混炼胶的硫化速率较低和填料分散性较差,硫化胶的力学性能较差,但HNBR 2010L具有良好的加工性能。

(2)HNBR硫化胶的耐老化性能随着氢化度的提高而提高,氢化度较高的HNBR 2000硫化胶的耐老化性能最佳。

(3)丙烯腈含量越高,分子间作用力越大,硫化胶的tanδ越大,Tg越高。高丙烯腈含量的HNBR 1010硫化胶具有优异的阻尼性能。

(4)利用RPA可以对不同牌号的HNBR分别进行混炼胶和硫化胶的性能测试,且测试结果与其他仪器测试结果相一致。同时,RPA测试时间短、制样方便,可以在较短时间内实现对混炼胶和硫化胶的性能预测及胶料配方调控。如果RPA测试的胶料性能数据库逐步扩大,可以最终实现使用RPA进行混炼胶和硫化胶性能的定量分析。