降低负重轮天然橡胶基复合材料生热的研究状况

张 焕,张晓莲,蔡 庆,季美琴,张兴东,孙宗学

(1.北京橡胶工业研究设计院有限公司,北京 100143;2.海洋化工研究院有限公司,山东 青岛 266071)

天然橡胶(NR)有着合成橡胶不可比拟的优异性能,因此被广泛应用于轮胎中。NR的分子链柔顺性好,因此滞后损失少,生热低,但负重轮的NR胶层一般厚度较大,且NR基复合材料本身是热的不良导体,其力学性能呈非线性和粘弹性,在周期性外力作用下,其应变滞后于应力,滞后损失的机械能转化为热量而导致温度升高,同时积累的热量不能及时传导出去,因此负重轮经过长时间的高温运转,胶层老化加速甚至出现崩花掉块现象,大幅缩短了使用寿命。随着绿色轮胎的普及,高强度低能耗的橡胶复合材料成为轮胎橡胶材料发展的主流方向,生热性能成为橡胶材料使用性能的一个关键指标,降低橡胶材料生热是提高轮胎质量和延长轮胎使用寿命的重要途径。

本文对NR基复合材料生热的国内外研究现状和发展趋势进行了综述,为我国负重轮等产品的橡胶材料开发提供参考。

1 橡胶材料的生热原理及表征方法

1.1 生热原理

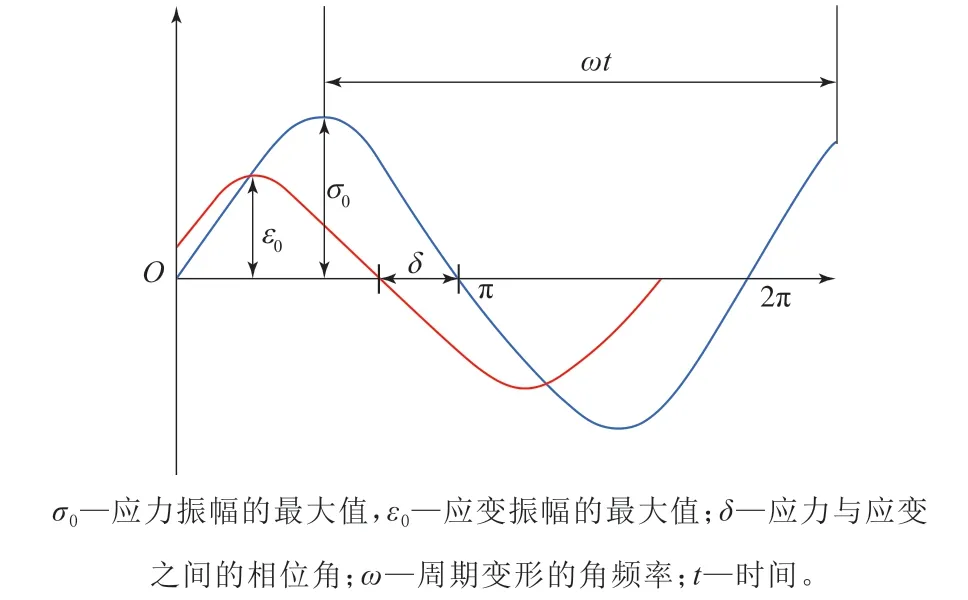

负重轮胶层滞后损失的机械能转化为热量并积累会加速橡胶材料的老化甚至出现崩花掉块现象,导致负重轮失效,如图1所示。负重轮在行驶时发生周期性变形,在粘性阻力存在下,橡胶材料的应变跟不上应力变化,其应力与应变的相位关系如图2所示。

图1 破坏失效的负重轮Fig.1 Failure loadwheel

图2 橡胶材料应力与应变的相位关系示意Fig.2 Phase relationship between stress and strain of rubber material

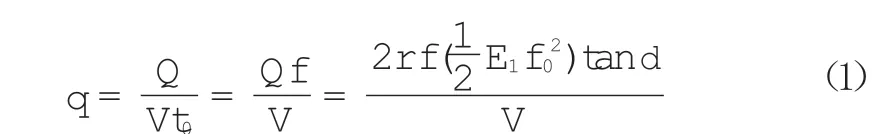

轮胎行驶中周期损耗的机械能全部转化成热量使橡胶材料温度升高,橡胶材料的生热率(q)定义为在单位时间内在单位体积上产生的热量,其计算式[1]为:

式中,Q为轮胎转动一周所产生的热量,V为橡胶材料的体积,t0为载荷周期,f为载荷频率,E1为橡胶材料的储能模量,tanδ为橡胶材料的损耗因子。所以,只要测试出ε0和tanδ,即可计算橡胶材料的生热率。

1.2 表征方法

从式(1)可以看出,当橡胶材料的应变振幅和储能模量一定时,损耗因子可以表征其生热率的大小。橡胶材料的损耗因子通常采用橡胶加工分析仪和动态力学分析仪测试。

还有一种方法可以直接测试橡胶材料生热,即采用橡胶压缩疲劳生热机,在一定频率下施加一定作用力在橡胶材料圆柱形试样上,一定时间后,测试试样底部或者中部的温度差,即为试样的压缩疲劳温升。

2 橡胶材料生热的影响因素

橡胶产品的生热由外部因素和内部因素两部分引起。外部因素主要包括外加作用力及其频率、环境湿度和温度等,内部因素主要包括橡胶材料本身的性质和产品的结构。本文对影响负重轮NR基复合材料生热的主要因素、交联结构及填料进行介绍。

2.1 交联结构

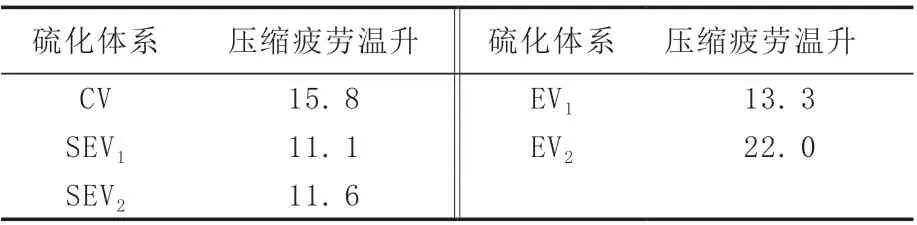

橡胶材料硫化后具有较好的力学性能,同时也出现了生热较高问题。硫化体系是影响橡胶材料生热的主要因素,其次硫化工艺会影响硫化反应中产生的交联键的稳定性,所以硫化工艺也是影响橡胶材料生热的重要原因。橡胶材料中存在3种交联键:单硫键(C-S-C)、双硫键(C-S2-C)和多硫键(C-Sx-C)。交联键长度分布和硫排列由两个因素决定:一是促进剂和交联剂的种类及其用量;二是硫化时间和硫化温度。硫黄硫化体系分为常规硫化体系(CV)、半有效硫化体系(SEV)和有效硫化体系(EV)。硫化初期比硫化后期生成的多硫键(C-Sx-C,x为4或5)多,在硫化过程中交联键不断短化,直到产生单硫键[2]。研究[3]得出,NR基复合材料老化后模量增大,同时拉断伸长率降低,这是因为老化过程中发生了后硫化作用。后硫化使NR基复合材料的交联密度增大,从而降低了橡胶分子链的运动性。3种硫化体系NR基复合材料的压缩疲劳温升如表1所示[4],可以看出SEV复合材料具有高于CV和EV复合材料的交联密度,而且SEV复合材料的多硫键比率最大。NR是典型的结晶自补强橡胶,较多的多硫键增强拉伸结晶的能力,这种交联结构有利于降低生热。

表1 不同硫化体系NR基复合材料的压缩疲劳温升Tab.1 Compression fatigue temperature rise of NR-based composites with different curing systems ℃

2.2 填料

2.2.1 传统填料

NR虽然是自补强橡胶,但其力学性能远不能满足橡胶制品的需求,往往需要通过加入增强填料提高其力学性能,同时改善胶料的加工性能。橡胶材料补强,首先是提高强度以及与强度有关的硬度、耐磨和模量等性能。在填充填料的橡胶材料中,橡胶大分子链被吸附和截留在填料表面和聚集体中,运动性受到限制,其受限制的程度受填料分散性和填料-橡胶界面相互作用以及交联网络的影响[5]。橡胶大分子链与填料之间会摩擦生热,随着填料用量增大,橡胶材料的力学性能提高的同时生热也大幅度增加,因为橡胶材料的生热一大部分来自填料与橡胶及填料与填料之间的摩擦,所以填料用量不宜过大,以免橡胶制品的使用寿命缩短。

填料的粒径对生热性能有很大的影响,以广泛使用的炭黑为例,随着炭黑的粒径减小,其补强效果越明显,同时炭黑的比表面积越小,其与橡胶的接触面积越大,外力作用产生形变而导致的内摩擦生热也越多。炭黑粒径增大,橡胶材料产生的热量减少,但是炭黑的补强效果也会下降。根据具体的性能要求,橡胶材料采用相应粒径的炭黑补强,为了达到良好的综合性能,橡胶材料通常采用中间粒径的炭黑,如炭黑N330补强等。同一粒径不同品种的炭黑有不同的结构度,当结构度越高时,橡胶大分子链被吸附和截留在填料表面和聚集体中的程度越大,炭黑补强效果越明显,同时橡胶材料生热越高。随着需求的日益增长和科技的进步,新品种的炭黑以及多种改性炭黑的方法不断出现,旨在降低生产成本的同时提高生产效率,且满足应用的需求,其中低生热炭黑,如炭黑NC1301可在胎面胶中应用[6]。有的学者研究了炭黑原位接枝改性橡胶的实际应用[7],探讨了炭黑表面接枝聚合的机理,这种新方法、新思路对炭黑改性橡胶技术有着重要的指导。

炭黑和白炭黑多用作主要的补强填料以提高橡胶材料的应用价值。炭黑表面含有很多的官能团,如羧基、酮基和醛羟基,炭黑加入到橡胶材料中后,使橡胶材料的定伸应力、拉伸强度、撕裂强度和耐磨等性能提高。虽然炭黑填充的橡胶材料的模量一般比白炭黑填充的橡胶材料高,但采用白炭黑能制备出撕裂强度、耐磨性能、粘合性能和耐老化性能优异的NR基复合材料[8],该复合材料适用于制备低滚动阻力和低油耗的绿色轮胎。白炭黑已被证明是制造高性能轿车轮胎的优质填料,但是表面的硅羟基使白炭黑有较强的填料-填料相互作用,不易分散且容易吸收促进剂等。为了提高白炭黑的分散性,开发出多种改性白炭黑的方法,现在有效的改性方法是通过硅烷偶联剂的烷氧基水解后与白炭黑表面的硅羟基发生缩聚反应,将偶联剂接枝到白炭黑表面,形成稳定的硅氧烷键;偶联剂的另一端一般为有机官能团,可以参与硫化或/和与橡胶分子链产生反应。目前,白炭黑的多种硅烷偶联剂已广泛应用,白炭黑的高度分散已经可以实现。白炭黑良好的分散性不仅提高了橡胶复合材料的力学性能,也有利于降低生热。

K.L.PICKERING等[9]采用硅烷偶联剂改性白炭黑以减弱其表面极性,减少其对促进剂的吸附,进而改善橡胶材料的交联结构,使其多硫键的比率增大。Y.P.WU等[10]用硅烷偶联剂原位改性白炭黑,并研究了其对白炭黑补强的橡胶材料的填料网络和动态性能的影响,结果得出原位改性白炭黑大幅增大了橡胶材料的结合胶含量。用橡胶加工分析仪进行温度扫描和应变扫描分析填料网络和白炭黑与橡胶之间的相互作用表明,原位改性不仅提高了白炭黑的分散性,而且白炭黑与橡胶之间生成了化学键,保证了白炭黑的稳定分散。与填充未改性白炭黑的橡胶材料相比,填充原位改性白炭黑的橡胶材料在低应变时有较大的损耗因子,高应变时有较小的损耗因子。用动态力学分析仪分析表明,原位改性白炭黑填充的橡胶材料损耗因子在-30~10 ℃之间较大。当应变大于3%时,其60 ℃时的损耗因子较小。

研究发现,不同填料协同填充更有利于填料的分散及橡胶材料综合性能的提高。刘春亮等[11]以纳米粘土部分等量替代炭黑填充NR,制备了纳米粘土/炭黑/NR复合材料,结果表明当纳米粘土用量较小时,复合材料中填料分散性较好;与不加纳米粘土的炭黑/NR复合材料相比,纳米粘土/炭黑/NR复合材料的动刚度和动静刚度比及损耗因子减小,当纳米粘土用量为2份时,复合材料的动态压缩生热最低和动静刚度比最小。

2.2.2 新型碳材料

当橡胶复合材料的配方和工艺一定时,减小填料用量是进一步降低橡胶复合材料压缩疲劳生热的主要途径,所以找到能够代替炭黑的功能填料,在保证橡胶复合材料力学性能的同时,降低其压缩疲劳生热是备受重视的方法。随着科学技术的发展,不同维度的新型碳材料,如零维度的富勒烯(C60)、一维度的碳纳米管、二维度的石墨烯等的涌现,虽然制备成本较高,但其优异的性能引起研究者的广泛关注。氧化石墨烯(GO)作为石墨烯衍生物的同时,也是制备石墨烯的前驱体,GO的石墨烯层间有大量的含氧官能团[12],层间距比石墨烯明显增大,这为小分子的插层反应提供了方便。另外,GO具有两亲特性,因为GO面内有疏水性的芳香区域,同时GO边缘有亲水的羧基,因此,被看作二维软材料[13]。GO胶体能稳定存在于水相中,这种稳定性为用胶乳制备GO均匀分散的橡胶复合材料提供了保证。

碳纳米管可以分为多壁碳纳米管(MWNTs)和单壁碳纳米管(SWNTs)两大类,相比MWNTs,SWNTs的制备和纯化难度更大,制备成本更高,MWNTs的应用研究较多。MWNTs具有优异的力学性能,强度是钢的100倍,而密度仅为钢的1/6,弹性模量达1.8 TPa,弯曲强度达14.2 GPa,其用作橡胶材料的补强填料可极大地改善橡胶材料的力学性能,而且其独特的结构使MWNTs还具有独特的传热性能、导电性能以及极大的韧性等优异性能。

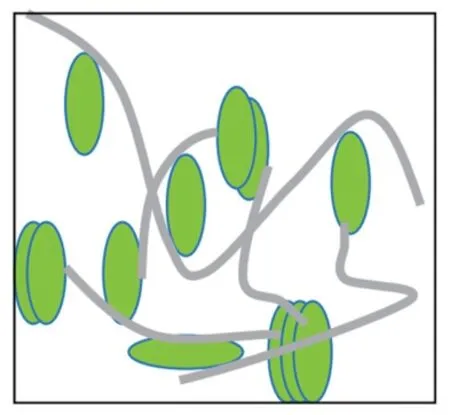

近年来,高功能填料MWNTs、GO和还原氧化石墨烯(RGO)[14]等部分或全部替代炭黑,减小了橡胶材料中填料用量,以在保证橡胶复合材料力学性能的同时降低其生热。与MWNTs和RGO相比,用GO胶体与胶乳更易于制备填料均匀分散的橡胶材料。管状的MWNTs具有较大的纵横比和良好的补强作用,有作为橡胶补强填料的潜在应用价值。但是,MWNTs的特殊结构和大的表面积导致其趋向于形成聚集体而相互缠结,因此,MWNTs有很强的填料-填料相互作用[15]。对MWNTs进行预处理是提高其分散性的关键[16]。一些研究者将MWNTs与炭黑并用填充橡胶材料,如H.ZHANG等[17]采用少量MWNTs与炭黑并用制备NR基复合材料,即将MWNTs先分散在胶乳中制备成母胶,然后采用机械共混法加入炭黑制备复合材料。与只有炭黑填充的复合材料相比,添加MWNTs的复合材料的橡胶与填料之间的相互作用增强,应力-应变性能提高,生热降低。这种乳液共沉法制备母胶也避免了有毒溶剂的使用,有效且简单。与干胶机械共混法工艺相比,乳液共沉法与干胶机械共混法结合的工艺易操作,生产成本低,生产效率高,减少了环境污染,有利于大规模工业生产。还可采用两种功能填料并用填充橡胶材料以改善其力学性能[18],而对这种橡胶材料的生热的相关报道较少。H.Q.HU等[19]通过石墨烯与MWNTs及石墨烯与橡胶之间较强的相互作用来提高两种功能填料在橡胶基体中的分散性,借助石墨烯使MWNTs均匀分散在橡胶中。其机理为:石墨烯与橡胶之间的相互作用比MWNTs与橡胶之间的相互作用大,归因于石墨烯片与橡胶的接触面积更大,有更多能够与橡胶反应的活性点;石墨烯表面呈现褶皱形态,这样有利于结合胶的形成,从而限制橡胶分子的运动,提高橡胶材料的强度和硬度;少量的含氧基团仍在石墨烯表面,石墨烯能够与橡胶表面的含氧官能团形成氢键,从而提高橡胶材料的性能。如图3为碳纳米管与石墨烯的协同作用机理[19]。在此基础上可以尝试利用两种功能填料与炭黑协同填充NR以减小填料用量,进一步降低橡胶材料生热并提高强度,以获得更好的综合性能。

图3 石墨烯与碳纳米管的协同作用机理示意Fig.3 Synergistic mechanism of graphene and carbon nanotubes

3 结语

综上所述,通过交联结构优化,采用多种填料并用,尤其是新型碳材料GO或/和MWNTs与炭黑并用,以及将胶乳共沉法和干胶机械共混法结合能有效提高NR基复合材料的力学性能,同时降低其生热。

随着时代快速发展,如何平衡轮胎的橡胶材料的“魔三角”性能——抗湿滑性能、耐磨性能及滚动阻力成为亟待解决的问题。采用多种填料并用,尤其是一种或者多种新型碳材料与传统填料炭黑等并用填充橡胶材料,对开发出低生热负重轮橡胶材料意义重大。新型碳材料的使用优势很明显,但是其制备成本相对较高,需要进一步探讨新型碳材料放量制备的简易方法,以促进应用于负重轮高强度和低生热NR基复合材料的生产和应用。