某型涡轮发动机用高速圆柱滚子轴承滚子端面异常磨损原因分析

党晓勇,赵翀

(1.北京动力机械研究所,北京 100074;2.国机精工股份有限公司,郑州 450142)

主轴承是航空涡轮发动机的关键部件,其可靠性至关重要[1]。从国内外发动机研制历史和现役先进发动机使用情况来看,主轴承是故障率最高的部件之一。一旦主轴承发生故障,轻则造成转、静子异常碰磨损坏,引起整机振动,降低整机性能;重则卡死转子,扭断主轴,造成空中停车,甚至产生灾难性后果。

发动机用高速圆柱滚子轴承最常见的故障模式为滚子端面磨损,产生原因比较复杂,与轴承设计、加工、安装使用都密切相关[1-5]。根据相关参考资料和应用实际经验总结,高速圆柱滚子轴承滚子产生端面磨损的主要原因为:滚子有较大动不平衡量,致使滚子在运转中发生扭摆,滚子端面与内圈挡边、保持架横梁产生接触摩擦,引起滚子端面磨损,同时也形成套圈挡边和保持架的磨损。

某型涡扇发动机装配第二供方B厂的圆柱滚子轴承进行台架试车时,运转18 min就出现了高低转速、压气机后压力、涡轮前温度、润滑系统等相关参数波动,整机振动大,监控发现润滑油变黑,发动机停车后转速下降快,拆解发动机发现高压转子后支点圆柱滚子轴承滚子出现异常磨损。复查中发现,同批次的轴承完成了1 000 h台架寿命试验,未出现滚子卡死故障。按照以往的经验进行故障原因分析,未发现异常情况,因此,需要对轴承失效原因进行深入分析。

1 故障描述

圆柱滚子轴承在发动机上的装配关系如图1所示,采用锁紧螺母施加100 kN轴向预紧力。轴承结构为外圈无挡边,内圈带挡边,轴承内圈结构相对复杂,采用环下供油润滑方式,设计轴承dn值超过2.3×106mm·r/min。内圈设置有径向的通油孔以及环形越程槽,轴承整体具有薄壁、重载等特点。

图1 圆柱滚子轴承装机结构示意图Fig.1 Installation structure diagram of cylindrical roller bearing

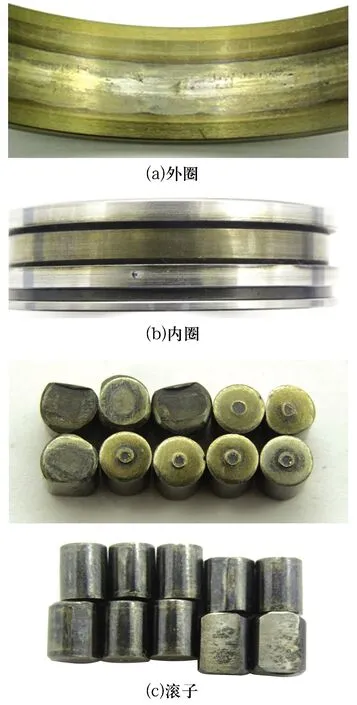

故障轴承拆解后检查零件发现:

1)外圈滚道面中间存在较重的运转磨损痕迹,且磨痕宽度不一致,呈波浪状,磨痕边缘也呈现出波浪形接触痕迹(图2a)。

2)内圈滚道面有纵向细条状压痕,挡边边缘有高温变色痕迹(图2b)。

3)滚子磨损状态如图2c所示,10粒滚子中有5粒仍保持圆形,但直径明显减小(初始直径6 mm,磨损至4.82~5.40 mm);其他5粒滚子局部磨损严重。滚子两端面均存在明显磨痕,磨痕面呈现中间高于边缘的趋势,两侧端面的平面度和平行度均严重恶化。

图2 失效轴承零件的外观状态Fig.2 Appearance of failed bearing parts

4)保持架兜孔均有一定的磨损,兜孔一侧宽度为6.28~6.34 mm,另一侧为6.30~6.38 mm,呈现为梯形方孔(设计为正方形,边长6.2 mm)。保持架兜孔两侧磨损严重且不均匀,保持架外径凸台磨损严重。

5)电镜检查发现外圈、内圈均存在高温变质层。

重新更换B厂2套2016-1批新轴承恢复装配,按照正常的预紧方式,一套轴承装配到位后,轴承无法转动,松开锁紧螺母,轴承灵活性恢复。另一套新轴承装配到位后,轴承虽能转动,但灵活性不如第一供方A厂轴承。

2 故障原因分析

分别从原材料、设计、加工制造和使用工况4个方面查找故障原因。

2.1 原材料

B厂质检部门复查了故障批轴承的质量档案,质量信息完整受控,手续齐全,均符合企业相关程序文件要求。原材料生产厂家均为合格供方,合格证及质量证明文件齐全,金属原材料复验均合格,因此,材料不合格因素可以排除。

2.2 设计

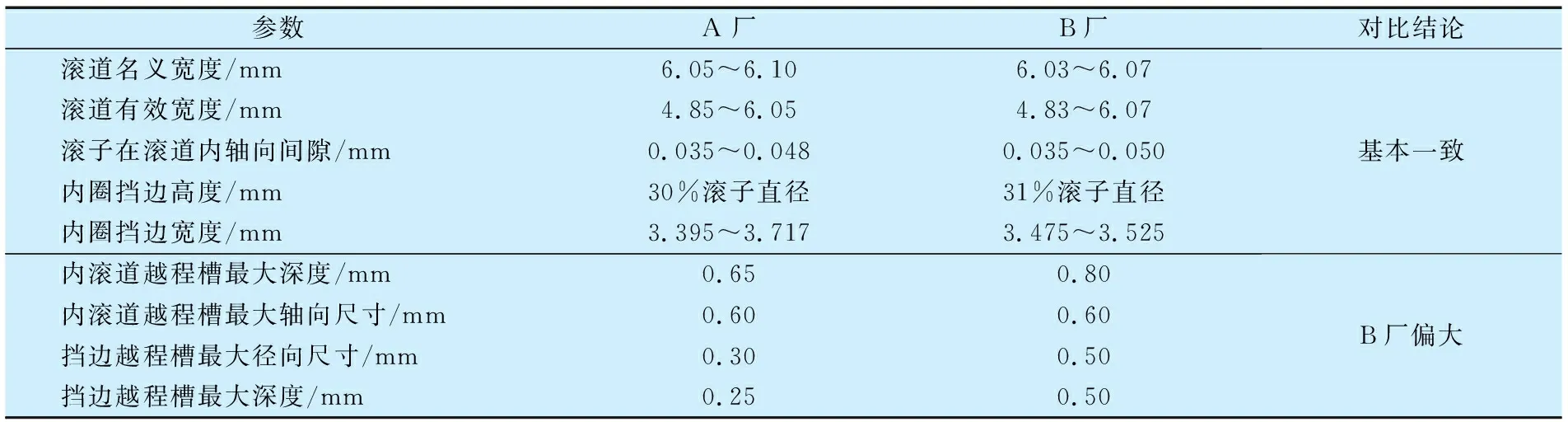

对两供方生产厂轴承的产品图纸进行了对比,见表1。由表可知:滚子在滚道内轴向间隙基本一致,但B厂轴承内圈越程槽尺寸较A厂要求偏大。内圈越程槽尺寸较大可能造成内圈轴向刚度降低,在较大的轴向预紧力下,内圈挡边轴向可能会受力变形,从而影响滚子旋转,需要详细分析越程槽尺寸对内圈强度和刚度的影响。

表1 两生产厂家产品尺寸参数对比Tab.1 Comparison of size parameters of products produced by two manufacturers

2.3 制造加工

为验证轴承内圈制造与设计的符合性,对B厂内圈尺寸进行全面复测,样品包括2014-1批(首批试制产品)和2016-1批(严控滚道有效宽度批次)。由于尺寸较多,为了方便描述,在轴承内圈图纸中对各尺寸参数编号(图3),各批次实测值见表2。未对A厂轴承进行剖切检测。

图3 内圈相关尺寸位置Fig.3 Relevant size positions of inner ring

表2中2016-1-3轴承为装机的故障轴承。由表2 检测数据可知, 相比B厂设计要求,2016-1批越程槽相关加工尺寸超差严重。

表2 B厂轴承内圈相关尺寸检测结果Tab.2 Test results of relevant sizes of bearing inner ring of factory B mm

2.4 装配和使用

发动机前期分别装配A厂轴承和B厂2014-1批轴承完成了300 h台架寿命试车,原位换装B厂2016-1-3轴承,按照既定工艺文件完成装配,故障发生时试验工况未超过大纲要求,运行正常。

2.5 小结

除发现B厂轴承内圈越程槽尺寸存在较大超差外,其余未见异常。因此重点对内圈越程槽对内圈强度和刚度的影响进行计算分析。

3 仿真分析及试验验证

3.1 仿真计算

建立如图4所示的轴承内圈三维模型,图中C面添加固定约束,D面施加轴向载荷,约束与加载分别为内圈挡边和压紧螺母接触区域。分别计算越程槽不同超差(0.3,0.5,0.8 mm)、不同轴向载荷(10~110 kN)下内圈两挡边的距离变化量。在轴向预紧力的作用下,挡边处的轴向位移云图如图5所示,挡边的变形最大,滚道名义宽度减小。

图4 内圈受力模型Fig.4 Force model of inner ring

图5 内圈轴向变形云图Fig.5 Axial deformation nephogram of inner ring

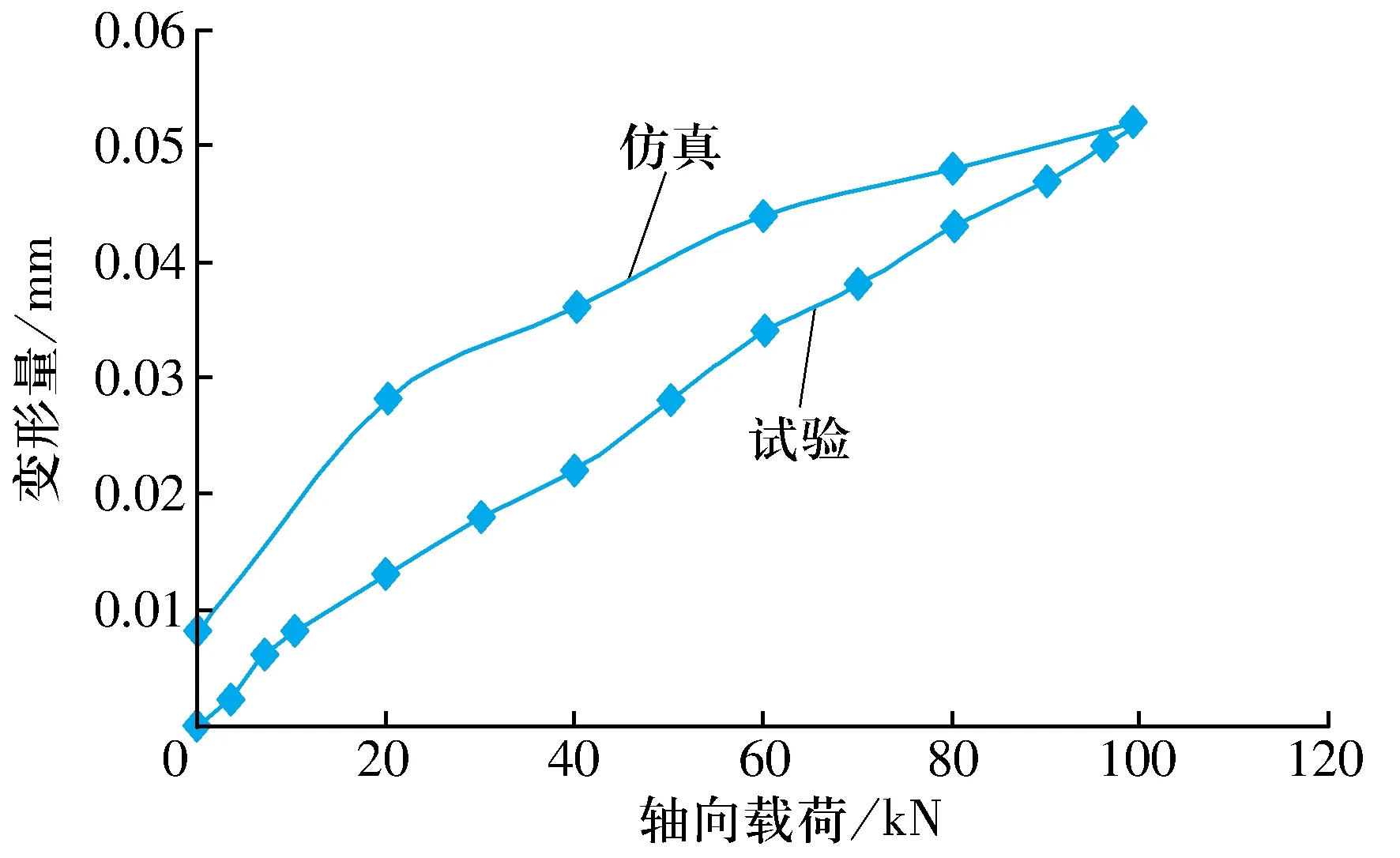

不同越程槽尺寸和轴向预紧力下轴承内圈挡边变形计算结果如图6所示,其中,越程槽宽度、深度:A厂设计为0.5,0.3 mm;B厂设计为0.5,0.8 mm;B厂实物为0.6,0.9 mm。仿真计算时为单边约束,计算另一边的变形量,实际为双边均有变形,所以计算值再乘以2。

图6 不同越程槽尺寸和轴向预紧力下内圈挡边变形计算结果Fig.6 Calculation results of inner ring rib deformation under different undercut sizes and axial preloads

由图6可知:内圈挡边变形量与载荷近似呈线性关系,越程槽宽度和深度越大,其变形越大;B厂实物内圈承受100 kN轴向预紧力时,滚道挡边产生0.04 mm的变形,相应的滚道名义宽度将减小0.04 mm,与滚子轴向间隙值抵消,滚子此时处于夹紧状态。

3.2 试验验证

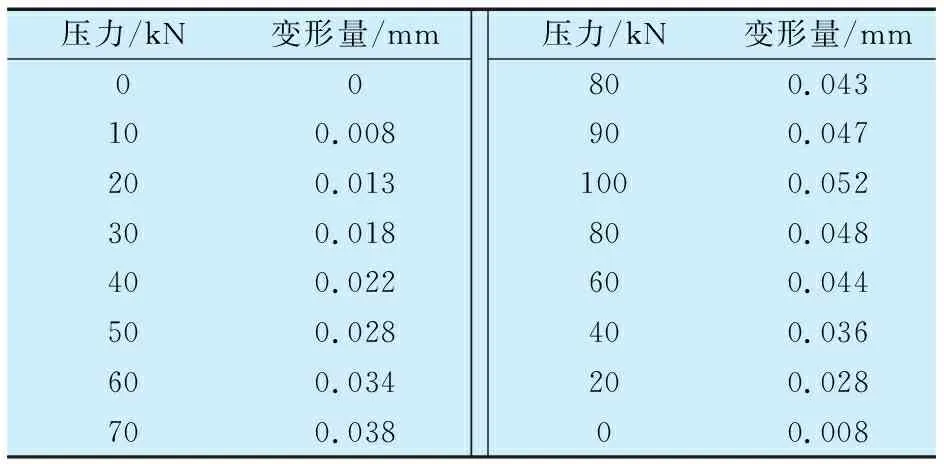

为验证内圈变形仿真分析的准确性,进行了轴承内圈实物的“压力-变形”试验。对3套未装配使用的B厂2016-1批轴承内圈进行“压力-变形”试验(采用软态芯轴保护,防止工件受力而飞出)。试验内圈热装在测试轴中段,轴与内圈为过盈配合,过盈量为0.02 mm。试验组件套在铜质防爆套内,试验时逐步分段加压,到设定压力后保压5 min再进行下次加压,试验结果见表3。由表3可知,100 kN载荷对应的轴向弹性总变形量为0.044 mm,与仿真分析结果接近,两者的误差与试验件尺寸实际超差程度有关。

表3 内圈压力-变形试验数据Tab.3 Inner ring pressure-deformation test data

3.3 对比分析

将B厂实物超差内圈的仿真分析与试验数据进行对比,如图7所示,2条曲线趋势基本吻合,说明了仿真结果的正确性。对A厂轴承也进行仿真计算,在100 kN预紧力作用下总变形量不超过0.025 mm,小于滚子轴向间隙,处于安全状态。

图7 B厂超差内圈挡边变形仿真和试验数据对比Fig.7 Comparison of simulation and test data of off-sized inner ring rib deformation of factory B

B厂2014-1批为首批试制产品,对滚子轴向间隙未明确控制,根据零件公差(滚子长度公差和内圈滚道名义宽度公差)得轴向间隙范围为0.03~0.10 mm,散度较大。从表2数据可见2014-1批内圈的越程槽尺寸较小,在100 kN预紧作用下变形量小,因此未出现装机后滚子卡死的问题。B厂2016-1批轴承增加了轴向间隙要求值,通过零件选配将轴向间隙控制在0.03~0.05 mm,间隙偏小,再加上越程槽尺寸超差,装机后在100 kN预紧作用下变形量大,造成一套轴承完全卡死,另一套轴承虽然未被卡死,但灵活性变差。

4 结束语

高速圆柱滚子轴承常见的故障模式为滚子端面磨损,以往故障原因多定位在滚子动不平衡引起的旋转轴线倾斜,滚道直线度、滚道对基准的垂直度引起的滚子歪斜等,为此,还发明了“斜挡边”技术保证滚子高速平稳运行。本次故障轴承为薄壁内圈带挡边,轴向预紧力大,越程槽尺寸超差复合因素导致的轴承失效。复查中发现的同批次轴承虽然完成了1 000 h台架寿命试验,却在装机使用中出现问题,警示了在轴承的台架寿命试验中应尽量模拟整机使用工况,不仅是载荷谱,还应考虑安装方式等因素的影响。