考虑渐进变形和润滑剂的滚动轴承外圈单点故障动力学模型

李云龙,李志农,陶俊勇,许贝

(1.南昌航空大学,南昌 330063;2.无损检测技术教育部重点实验室,南昌 330063;3.广西大学 机械工程学院,南宁 530004;4.国防科学技术大学装备综合保障技术重点实验室,长沙 410073)

为提高滚动轴承的使用寿命并降低其振动噪声,有必要对滚动轴承的动力学性能展开研究。目前,国内外研究者针对滚动轴承外圈单一缺陷建立了一些行之有效的动力学模型:文献[1]用弹簧模拟轴承沟道与钢球间的接触关系,简化了轴承的振动模型并建立了外圈损伤的简化方程,大大降低了滚动轴承动态分析的复杂度;文献[2]在考虑径向游隙、几何尺寸、故障脉冲等因素的前提下建立了滚动轴承外圈单一故障的振动模型;文献[3]考虑接触力和径向游隙的影响,给出了轴承外圈局部缺陷的数学表达式,建立了滚动轴承故障的动力学模型;文献[4]考虑了外圈损伤以及接触载荷等因素的影响,建立了滚动轴承动力学微分方程;文献[5]建立了考虑接触变形量的外圈损伤模型,探究了故障尺寸对接触变形量的影响;文献[6]以滚动轴承系统的运动状态为着重点,考虑外圈故障对赫兹接触刚度的影响,建立了滚动轴承外圈剥离失效模型;文献[7]引入缺陷尺寸建立了用于评估故障严重性的非线性振动模型;文献[8]考虑油膜及滚动体滑动,改进了滚动轴承外圈单点故障的五自由度动力学模型并对不同故障参数对应的模型进行了分析;文献[9]基于时变位移建立了滚动轴承复合故障的四自由度动力学模型,研究不同条件下滚动轴承的振动特性;文献[10]将不平衡激励引入外圈单一缺陷滚动轴承的动力学建模中,建立了不平衡影响下外圈单一缺陷滚动轴承的二自由度动力学模型;文献[11]考虑了自由度及高速的作用,提出了一种用于外圈故障滚动轴承的五自由度动力模型;文献[12]考虑滚动轴承外圈故障数量及间隔等因素对动力学特征的影响,建立了含外圈多点故障的滚动轴承五自由度模型。

虽然滚动轴承动力学建模取得一些进展,但几乎所有文献都认为滚动体与外圈故障一侧边缘刚接触以及准备离开故障另一侧边缘时会立刻释放和恢复所有的变形量。然而,该变形量的变化应是渐变的过程,且轴承在实际工况中处于润滑状态,即存在一定的油膜并产生黏性阻力。据此,本文以含外圈单点故障的滚动轴承为研究对象,在课题组研究的基础上[13],综合考虑接触变形量的逐渐变化过程和润滑剂条件,建立考虑润滑剂的滚动轴承渐进模型并与传统的瞬变模型进行对比分析。

1 滚动轴承动力学模型的建立

假设滚动轴承外圈存在一处如图1所示的故障,Φspall为故障的起始位置角,由于轴承外圈与机架多采用紧配合,Φspall保持不变。

图1 外圈单点故障的模型示意图Fig.1 Model diagram of outer ring with single point fault

当第j个滚动体与轴承的内、外滚道发生接触时,将产生一定的变形[14-15],总变形量δj为

δj=xcosθj+ysinθj,

(1)

(2)

(3)

式中:θj为第j个滚动体中心的位置角;nc为保持架转速;Z为滚动体个数;θ1为1#滚动体的起始位置角;α为接触角;ni为转子转速;Dw为滚动体直径;Dpw为滚子组节圆直径。

单个滚动体经过外圈故障产生的变形量会周期性的释放和恢复[16],可表示为

δj=xcosθj+ysinθj-Gr-βjλ,

(4)

(5)

(6)

式中:Gr为径向游隙;λ为滚动体经过故障区域时的瞬时变形量;βj为开关函数;φs为故障的跨度角;bc为故障宽度的一半;Ri为内圈内半径。

目前,大多数外圈故障模型均采用理想化的矩形缺口,缺陷深度被定义为图2b中的d′。渐进模型则假设缺陷截面为圆弧形,同时假设缺陷位于底部,且轴承载荷为竖直向下作用于内圈。滚动体通过该缺陷将产生弹性变形,变形的释放和恢复是渐变的。只有滚动体接触缺陷底部时,变形量才会等于缺陷高度。因此,渐变释放的瞬时变形量为

图2 滚动体与外圈单点故障的接触Fig.2 Contact between rolling element and outer ring with single point fault

(7)

λmax=Cdr-Cde,

(8)

(9)

(10)

式中:λmax为最大变形量;Cdr为滚动体变形量;Cde为外圈变形量;Re为外圈外半径。

滚动体与滚道之间为点接触,则单个滚动体与滚道的接触载荷为

(11)

K=1/[(1/Ke)2/3+(1/Ki)2/3]m,

(12)

式中:K为等效接触变形系数,可以通过内、外圈的接触变形系数计算得到[17];Ki和Ke分别为滚动体与内、外圈滚道接触的变形系数;m为引入的常数,取m=1.5。

由于滚动体与外圈之间存在润滑油,滚动体旋转时将产生油膜摩擦阻力[18]。轴承工况复杂多变,很难确定真实的摩擦阻力,大多数模型采用经验或半经验模型表示滚动体与滚道之间的油膜摩擦阻力[19-20],本文则采用牛顿流体模型,即将润滑剂考虑为牛顿流体,第j个滚动体受到的切向油膜摩擦阻力为[21]

τ=ηv/hj,

(13)

式中:η为实际工况下润滑剂的动力黏度;v为滚动体相对外圈滚道的滑动速度;hj为弹流润滑油膜厚度[22-23]。

润滑剂的动力黏度与轴承实际工况下的压力与温度有关[24],即

η=η0exp(σp),

(14)

式中:η0为标准大气压下的空气动力黏度;σ为黏度的压力指数;p为接触处的压力[25]。

滚动体在自转以及公转的过程中,相对外圈容易发生滑动,其相对滑动速度为

(15)

γ=Dwcosα/(2Dpw),

(16)

式中:nb为滚动体自转速度;γ为系数。

将全部滚动体的接触载荷投影在x,y轴这2个方向,得到的总接触载荷为

(17)

滚动轴承通常承受径向载荷的作用,轴向载荷不大[26]。根据牛顿第二定律和拉格朗日方程建立的滚动轴承外圈单点故障动力学方程为

(18)

式中:m为轴承质量;c为等效阻尼;Fr为施加在外圈表面的载荷;φ为Fr与x轴的夹角;g为重力加速度。

2 数值仿真

对SKF6205轴承进行仿真分析,轴承参数及仿真条件见表1,计算可得轴承转频fr为29.53 Hz,外圈故障特征频率fe为105.87 Hz。

表1 轴承主要参数及仿真条件Tab.1 Main parameters and simulation conditions of bearing

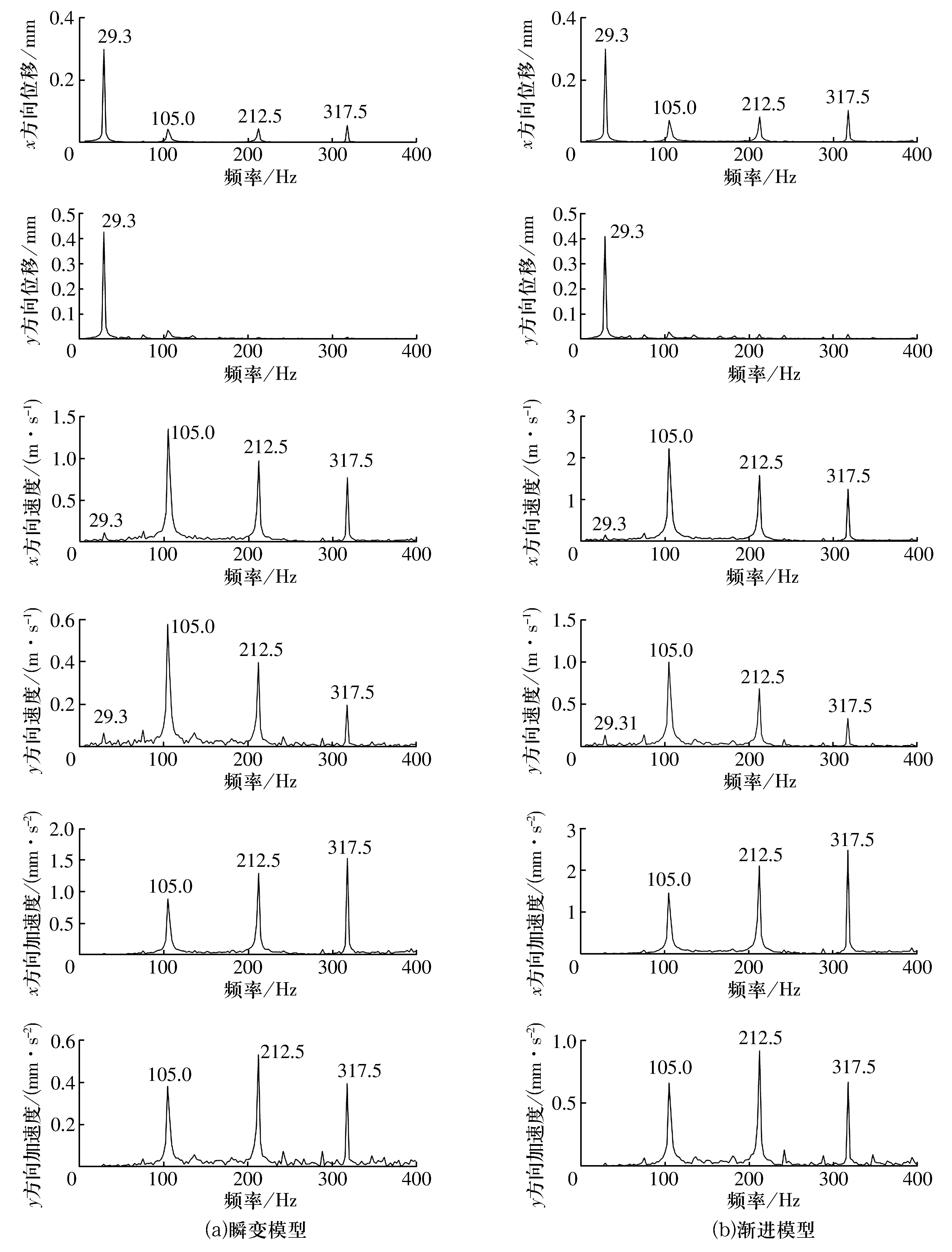

用龙格-库塔法对建立的滚动轴承动力学方程求解,得到滚动轴承的时域响应曲线。外圈单点故障轴承的瞬变模型与渐进模型的时域波形如图3所示:当滚动轴承具有外圈单点故障时,瞬变模型和渐进模型的振动信号都呈周期性变化;位移曲线在0.1 s内约存在3个准三角周期函数信号,即频率为30 Hz,对应于转子转频29.53 Hz;位移、速度和加速度曲线在0.1 s内约有10~11次冲击,故障频率约100 ~110 Hz,对应于理论值105.87 Hz;瞬变模型振动信号的时域波形与渐进模型的变化趋势基本一致,但渐进模型波形的幅值比瞬变模型的大,更能反映故障的信息。

图3 外圈单点故障轴承瞬变模型与渐进模型的时域波形Fig.3 Time domain waveforms of transient model and progressive model for bearing with single point fault in outer ring

对得到的信号进行傅里叶变换,得到滚动轴承外圈低频段的频谱如图4所示:瞬变模型和渐进模型的频谱都包括了转频(29.31 Hz)、外圈故障特征频率及其高次谐波(105.0,212.5,317.5 Hz),与理论结果一致,但渐进模型的频率幅值更大,故障特征更为明显。

图4 外圈单点故障轴承瞬变模型与渐进模型的低频段频谱Fig.4 Low frequency spectrums of transient model and progressive model for bearing with single point fault in outer ring

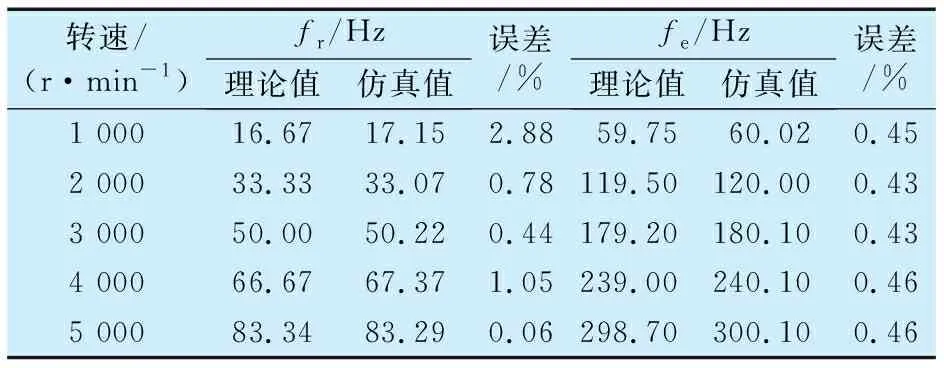

为进一步证明所建模型的正确性,分别在1 000,2 000,3 000,4 000和5 000 r/min转速下进行仿真,结果见表2:不同转速下的转频相对误差均小于3%,故障特征频率相对误差则不大于0.5%,充分验证了所建立模型的正确性。

表2 不同转速下轴承转频及故障特征频率理论值和仿真值的对比Tab.2 Comparison between theoretical values and simulation values of bearing rotational frequency and fault characteristic frequency under different speeds

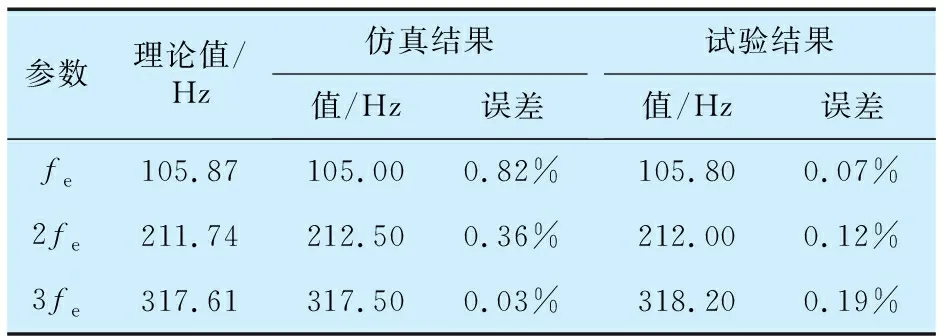

3 试验研究

采用美国凯斯西储大学标准试验台滚动轴承驱动端的数据[27]验证仿真结果的有效性,该组数据采用SKF6205轴承,转速为1 772 r/min,通过电火花在外圈沟道底部加工一个直径0.178 mm的单点故障,其竖直方向的时域波形及低频段频谱如图5所示,时域波形基本无法得出任何故障信息,频谱图中可以发现外圈故障特征频率fe及其倍频(105.8,212.0,318.2 Hz),以及轴承运转过程中背景噪声引起的干扰频率。

图5 SKF6205轴承外圈单点蚀故障的试验结果Fig.5 Test results of bearing SKF6205 with single point fault in outer ring

外圈单点故障的仿真结果与试验结果的对比见表3,仿真结果与试验结果均接近理论值,故障频率的误差在0.82%以下,进一步证实了所建立模型的正确性。

表3 本文模型的仿真结果与西储大学轴承数据的对比Tab.3 Comparison between simulation results of this model and bearing data of Case Western Reserve University

4 结束语

本文建立了有润滑剂条件下滚动轴承外圈含局部损伤故障的动力学模型,进一步揭示了外圈单点故障的机理。运用模型仿真得到了时域振动位移曲线、速度曲线以及对应的频谱图,分析发现外圈低频信号的主要成分是转子转频和滚动体通过故障特征频率,新建立的渐进模型比瞬变模型更能反映故障的特征信息。通过不同转速下的仿真结果以及试验数据证明了本文模型的有效性,并证实了所提出的滚动轴承外圈单点故障模型是正确的。