小型加工生产线自动监控系统的研究

王衍皓,杨汇军,陈翔麟

小型加工生产线自动监控系统的研究

王衍皓,杨汇军,陈翔麟

(辽宁工业大学 电气工程学院,辽宁 锦州 121001)

分析了供料与加工的工艺过程,给出了核心的监控方案。利用光电开关等传感器实现信号采集,并利用输送电机、电磁阀等实现送料及加工过程的控制。采用了RFID识别供料信息;利用TIA博途软件进行软件设计及组态界面。采用以太网实现CPU与触摸屏通信,并利用WINCC设计了监控画面。最后对程序模拟调试及监控运行画面调试,验证了设计程序的可靠性,实现了自动化生产线的气缸推料、气爪搬运、高度检测、钻孔加工的过程。

自动化生产线;PLC;S7-1200;TIA

小型工艺生产线主要采用西门子1200系列产品作为软件,结合机械手、传送带、传感器、气缸等硬件,形成一条完整的生产线系统,同时本系统采用软件自动控制,更加方便快捷[1]。

本系统主要采用PLC控制,SFC语言进行编程处理,采用传感器进行检测,机械手控制,传送带输送物料,同时完成WINCC监控界面设计,PC机与PLC之间通信;该生产线由PLC控制,实现全自动生产线的目标,监控系统实时监控生产线运行状况,以确保系统的安全性与可靠性[2-4]。

1 系统方案设计

1.1 工艺过程分析

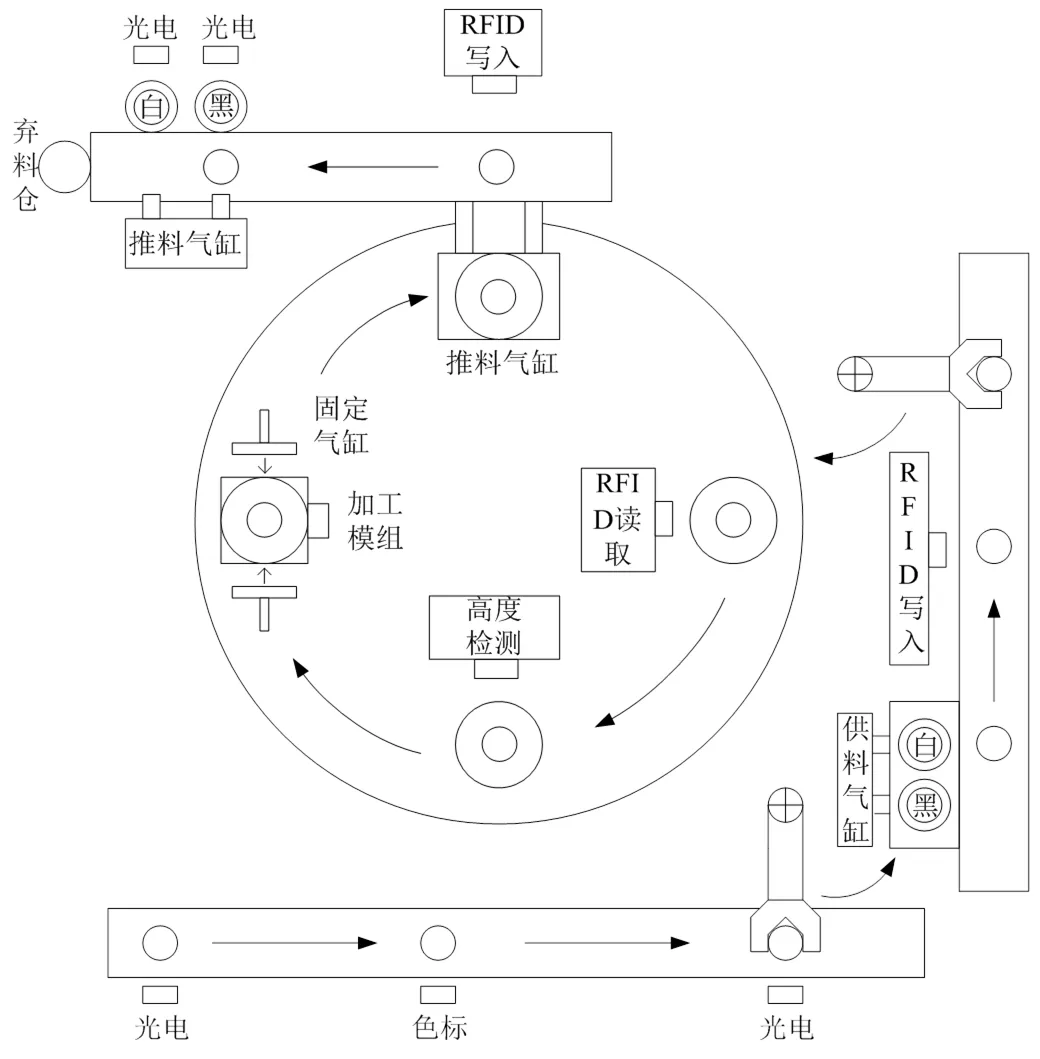

本设计系统分为2部分(供料单元和加工单元),工艺如图1所示。工艺过程主要包括进料、推料、抓取、检测、加工及弃料等环节。每个特定工位均设置相应的传感器或者限位开关,识别物料的状态及位置,来驱动电磁阀和气缸动作。

图1 系统设计图

系统运行时,当检测到有物料时,传送带将原料运送到色标传感器处,并记录物料颜色,根据之前记录的颜色信息,气爪将物料放置到不同的料仓中;通过触摸屏上的下单按键选择需要加工的配料类型,气缸会推出相应颜色的物料,然后电机带动传送带,使物料向前移动;同时摆渡气爪抓取物料,完成物料到圆盘传送,并由RFID读取芯片数据信息,气爪返回平台位置。

物料放入转盘后,圆盘转动到检测模组位置,对物料高度进行测试,如果物料检测合格,圆盘顺时针移动一定角度到加工模组位置,定位气缸伸出将物料固定,由升降电机A和钻孔电机B启动,完成对物料进行加工;如果不合格,进入清除废料工序;如果下一站没有物料堆积,则推料气缸上侧气缸推出,将物料推到传送带上,RFID将物料测量结果写入芯片,之后下方传送带开始工作,物料到推料气缸处停止,推料气缸下侧气缸推出,将物料推入下一站,完成后推料气缸回到初始位置[5-6]。

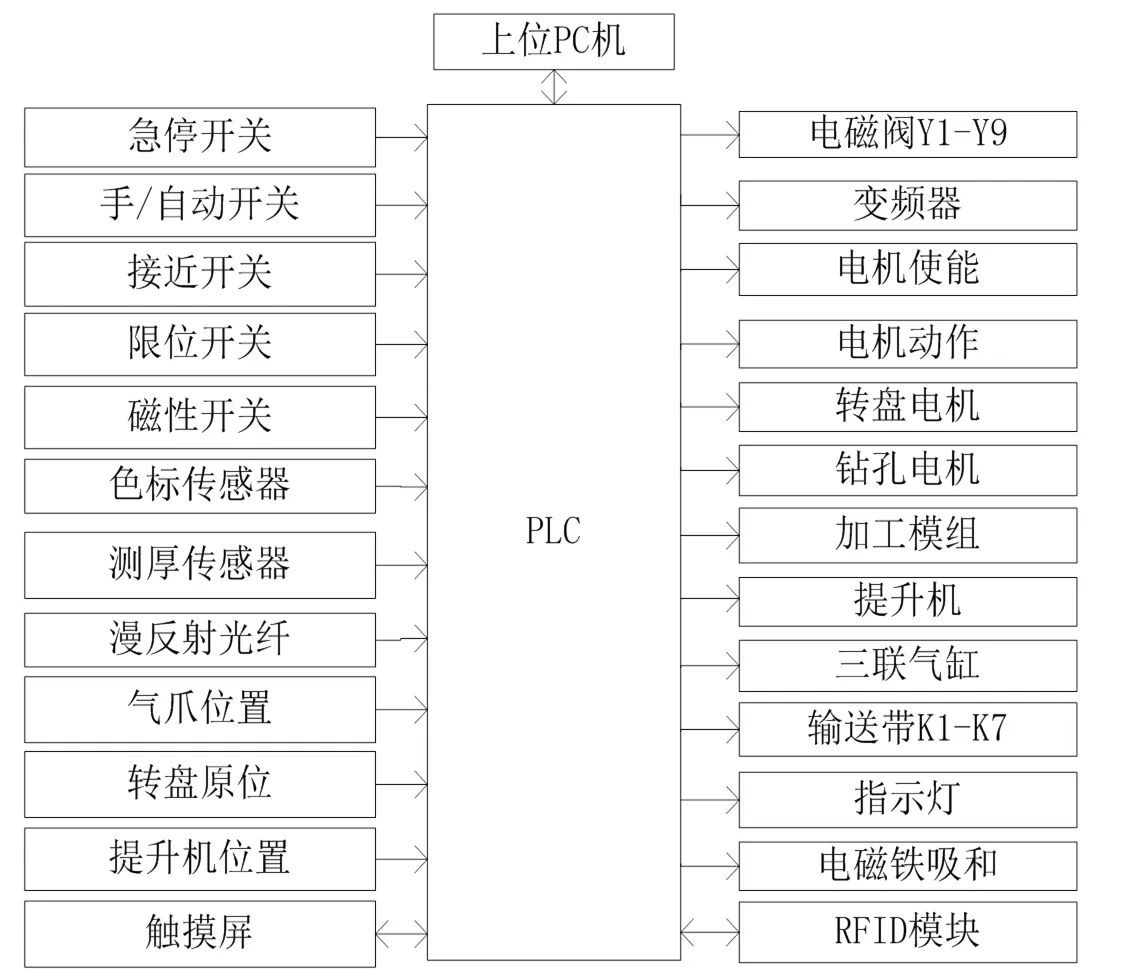

1.2 系统构成

本设计主要由WINCC监控画面来模拟代替下位机完成工件自动加工过程的控制,采用自定义运动变量来模拟演示自动化供料、加工的过程,使用开关量代替控制推料、取料、检测、加工、分拣中各执行器件的相关动作。

图2 原理示意图

本设计中采用西门子的S7-1214C PLC作为控制器,实现小型加工生产线的供料与加工工序自动测控,实现上位机组态监控界面设计,自动化生产线系统可以分成以下几个层次:控制层、通信层、执行层、监控层[7]。PC机采用博图软件进行系统组态,利用监控画面监测生产线运行状态;控制器采用西门子S7-1214C DC/DC/DC PLC,被控对象为小型生产线,由供料单元和加工单元组成,如图3所示。

图3 系统组成总体结构框图

2 硬件设计

2.1 CPU选型

该生产线控制器采用西门子S7-1200系列,该控制器硬件组成具有高度灵活性,CPU模块将微处理器、电源、数字量输入输出电路、模拟量输入输出电路、以太网接口、高速运动控制功能组合到一个紧凑的外壳中,系统扩展十分方便。

2.2 扩展模块选型

根据需求,数字量输入采用SM1221 6ES7 221-1BH32-0XB0,有8点和16点数字量输入。输出模块采用SM1222 6ES7 222-1BH32-0XB0,具有16点数字量输出。

本系统中需要用到RFID射频识别系统,故需要进行通讯模块扩展。采用RF120C通讯模块(6GT2 002-0LA00)实现与西门子工业识别系统的通讯。S7-1200 CPU1214C通过RF120C通信模块,连接RF260R(6GT2 821-6AC10)读写头,在TIA Portal V14软件环境下,使用SIMATIC Ident指令块对数据载体进行读写操作。

由于PLC需要24 V电源供电,采用PM1207电源模块把220 V转换成PLC可接受的24 V电源。

2.3 触摸屏选型

本设计中,生产线自动监控过程需要实时显示,采用触摸屏实现监控界面的显示,适用于不太复杂的可视化应用,集成接口支持以太网通信方式,因此选用西门子KTP700 basic触摸屏。

2.4 RFID选型

(1)阅读器选型

阅读器通过集成的天线从发送应答器读取信息,然后发送到SIMATIC S7控制器。根据存储的发送应答器信息,SIMATIC S7控制器执行不同的控制任务。本设计选用阅读器型号为SIMATIC RF685R。

(2)发送应答器选型

发送应答器贴到工件夹具上。标签的空间方向始终相同。按此部署,每次只需检测1个发送应答器(单标签)。本方案中的发送应答器是SIMATIC RF640T类型的发送应答器。

3 软件结构设计

3.1 主程序设计

小型生产线监控系统主要实现物料的供料、检测和加工的运行,为实现这一控制目标,将整个控制程序模块化。主要模块包括供料单元、机器手传送物料、检测物料高度、加工物料、推料、料仓无料报警。根据本设计要求,绘制出主程序流程图,如图4所示。

图4 主程序流程图

3.2 加工单元流程设计

物料在加工站工作时首先判断检测模组上是否有物料堆积,无物料堆积时,物料被放入检测工位,进行物料高度检测,并判断物料高度是否合格;如果不合格进入弃料工序;如物料高度合格,物料到下一工位进行钻孔加工。加工完成后推到成品料仓[8]。

3.3 供料单元流程设计

根据要求设计气爪搬运物料的流程如图6所示,首先使每个气缸归回初始位置,然后当传送带末端光电传感器检测到有物料时,气爪开始工作,气爪夹紧物料后气爪x轴方向气缸启动,然后y轴气缸启动使气爪到达检测工位上方,之后x轴气缸启动放下气爪,到达工位后气爪松开,完成工序后气爪回到初始化状态[9]。

3.4 设备组态

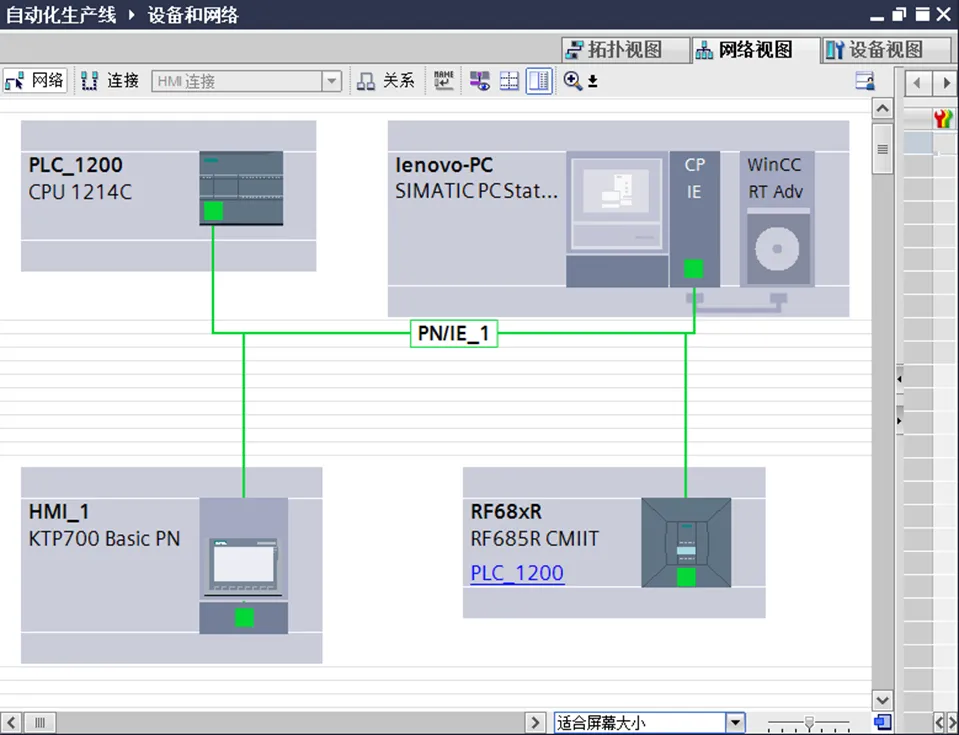

本设计核心选择CPU 1214C DC/DC/DC,订货号是6ES7214-1AG40-0XB0,对PLC进行设备组态,添加1个扩展通信模块RC120C、4个16DI的输入扩展模块SM1221和2个16DO输出扩展模块SM1222,将它们组态到1个导轨上;添加HMI触摸屏,选择添加触摸屏型号,本设计采用SIMATIIC精简系列面板中7寸显示屏KTP700 Basic,订货号是6AV2 123-2GB03-0AX0。

生产线所需设备添加成功后,对该生产线设备进行组态处理[10]。

在添加完PLC、PC、HMI、RFID后,整个网络系统由以太网连接起来,网络视图如图5所示。

图5 网络视图

4 模拟调试过程

4.1 画面布局

画面设计部分包括总貌画面、供料和推料画面、检测和加工画面、抓取画面。画面上显示该生产线所实现的功能以及具体实现过程。其中总貌画面包括供料站运行状态、机械手运行状态、加工站的运行状态、检测站的工作状态和系统的报警情况,控制部分包括自动运行按钮和急停按钮。

4.2 仿真调试

准备就绪后,开始触摸屏仿真调试。首先在总貌画面中按下自动运行按钮,供料站运行状态指示灯、机械手运行状态指示灯、加工站运行状态指示灯和检测站工作状态指示灯亮绿灯,系统没有故障报警灯不亮灯,传送带电机开关按下电机开始工作,系统启动生产线自动有序地运行,运行状态如图6所示。

图6 总貌画面

在供料和气爪搬运画面中对供料和搬运功能进行仿真调试,检测下壳上料点有料时,且物料传送到颜色检测位时,会选择显示颜色信息,物料继续传送,至传送带末端抓取点时,提升机气爪运行向下抓取物料,进行一系列运送动作送至前后料仓中,当供料站前后侧料仓物料不充足的时候,报警灯亮红灯。物料充足时,当下端传感器检测到料仓下端有料后,推料气缸工作,推料计数加1。仿真调试过程如图7所示。

图7 供料仓画面

检测工位有料时,检测物料高度是否合格,如果合格转盘电机转动2 s使物料到加工工位,加工电机和钻孔电机同时工作向下钻孔加工,直到电磁铁吸合钻孔电机停止工作,加工电机上升同时转盘电机转动2 s使物料移动到圆盘下料工位;如不合格红灯亮起,转盘电机转动4 s使物料直接到下盘工位进行弃料工序。仿真图如图8所示。

图8 检测和加工画面

5 结论

本系统设计针对小型自动化生产线供料及加工站对象,参考工业自动化对该系统进行分析设计,并使用TIA完成该生产线程序、画面的设计,使用HMI人机交换设备完成对该生产线控制系统的监控设计。实时监控生产线运行状况,及时修正问题,确保该生产线正常运行,提高生产线的安全性、可靠性、时效性。

[1] 刘喜庆, 李卫庭. PLC技术在自动化生产线中的应用[J].信息系统工程, 2021(1): 84-85.

[2] 李倩. PLC控制系统在小型棒材生产线上的应用[J]. 自动化应用, 2015(7): 71-72.

[3] 于洋, 刘桓龙, 王国志, 等. 基于PLC的小型模拟自动生产线[J]. 机械, 2007(3): 12-14.

[4] 张琳吝. PLC控制下的工业自动化生产线设计[J]. 电子世界, 2021(5): 184-185.

[5] 陈力. 搬运机械手PLC控制系统的研究[J]. 天津职业院校联合学报, 2020, 22(12): 103-108, 128.

[6] 梁进. 基于PLC的模块化自动生产线设计分析[J]. 电子技术与软件工程, 2020(20): 109-110.

[7] 何克祥. 基于PLC主控制器的多工位自动化上卸料机械臂系统设计研究[J]. 粘接, 2020, 43(9): 181-184.

[8] 任明杰, 杨昆, 于涛, 等. 自动化生产线多功能物料升降搬运装置的设计[J]. 机械工程与自动化, 2020(4): 87-88, 91.

[9] 郭恒瑞, 孟祥印, 孟文, 等. 基于PLC的矿用装煤平车线监控系统设计[J]. 电工技术, 2020(16): 8-11.

[10] 钱巍. 基于自动供料系统顺序控制的PLC程序设计[J].内燃机与配件, 2020(14): 210-211.

Study on Automatic Monitoring System of Small-scale Processing Line

WANG Yan-hao, YANG Hui-jun , CHEN Xiang-lin

(School of Electrical Engineering, Liaoning University of Technology, Jinzhou 121001, China)

The feeding and processing process is analyzed in this design, the core monitoring scheme is also given. In this paper, the signal acquisition is realized by using photoelectric switch and other sensors, and the control of feeding and processing process is realized by using conveying motor and solenoid valve. RFID is used to identify the feed information, and the software design and configuration interface are carried out by using TIA software. The communication between CPU and touch screen is realized by Ethernet, and the monitoring screen is designed by WINCC. Finally, the program simulation debugging and monitoring running screen debugging verify the reliability of the design program, and also realizes the process of cylinder pushing, gas claw handling, height detection and drilling in automatic production line.

automated production line; PLC; S7-1200; TIA

TN911

A

1674-3261(2021)04-0257-04

10.15916/j.issn1674-3261.2021.04.010

2020-11-07

辽宁工业大学大学生创新创业训练计划项目(2020052)

王衍皓(1999-),男(满族),辽宁本溪人,本科生。

杨汇军(1970-),女,辽宁凌海人,副教授,硕士。

责任编校:孙 林