纳米纤维素基气凝胶的制备及其吸附分离应用研究进展

杨桂花 李伟栋 和 铭吉兴香 马光瑞 陈嘉川

(齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室/制浆造纸科学与技术教育部重点实验室,山东济南,250353)

近年来,传统制浆造纸行业面临纤维资源短缺、创新力不足、产能过剩等严峻挑战,阻碍了造纸企业的规模化快速发展,因此,调整企业发展模式和开展新旧动能转换成为加快造纸企业转型升级步伐和推动可持续发展进程的有效途径[1]。纤维素基功能材料的产业化被认为是传统造纸行业转型升级的重要发展方向之一。植物纤维是制浆造纸的主要纤维原料,植物纤维中的纤维素组分是生产纤维纸基功能材料的重要基材。来源于纸浆纤维的纤维素和纳米纤维素具有生物降解性、生物相容性等优点[2],其产品已被广泛应用于食品、军工、医用、绿色催化、生物传感、生物材料和制药等领域[3-4]。

纳米纤维素是指在某一维度上具有纳米尺寸的天然纤维素[5]。根据制备方法的不同,植物纳米纤维素可分为纤维素纳米纤丝(CNF)和纤维素纳米晶体(CNC)[6]。CNF由无定形区和结晶区两部分组成,直径为5~60 nm,具有较大的长径比,能以网状结构啮合[7]。CNC呈针状,直径为5~70 nm,长径比一般较小,由于其分子结构仅由结晶区组成,故其结晶度较高[8]。气凝胶是一种比表面积大、孔隙率高、密度小的轻质固体材料[9],可用于吸附剂[10]、超级电容器[11]、传感器[12]等领域,其中,轻质、环保的纳米纤维素基气凝胶材料因其资源丰富和生物相容性良好引起了国内外科技工作者的广泛关注。纳米纤维素基气凝胶是一种密度低、比表面积大、可降解的新型气凝胶,一般分为纤维素纳米纤丝基气凝胶、纤维素纳米晶体基气凝胶和细菌纳米纤维素基气凝胶3类。纳米纤维素基气凝胶可应用于吸附分离、药物传递和催化等领域[13-14],具有广阔的应用前景。本文主要介绍植物纳米纤维素基气凝胶的制备及其在吸附分离领域中的应用进展。

1 纳米纤维素基气凝胶的制备

近年来,随着纳米纤维素基气凝胶研究技术的发展,研究者已开发出多种制备方法。其制备流程包括4个基本过程,即纳米纤维素的制备、纳米纤维素的凝胶化、溶剂置换和湿凝胶干燥。每个过程均会影响纳米纤维素基气凝胶的结构和性能,可见,纳米纤维素基气凝胶的结构和性能很大程度上取决于其制备方法。

1.1 纳米纤维素的制备

纳米纤维素是制备纳米纤维素基气凝胶的重要基材,其制备方法的不同及制备质量的优劣会直接影响纳米纤维素基气凝胶的性能及应用效果。纳米纤维素的常用制备方法有化学法、机械法、化学机械法、生物法[15]。化学法常用2,2,6,6-四甲基哌啶-1-氧基(TEMPO)氧化纤维素。Saito等[16]利用TEMPO/NaBr/NaCIO体系,在pH值=10的条件下氧化天然纤维素制备了CNF,其宽度为3~4 nm,结晶度为65%~95%。但在氧化过程中需使用大量腐蚀性化学物质,因而会对环境产生一定程度的污染[17]。机械法主要是利用高剪切力将纤维分解,如高压均质法[18]、球磨法[19]、高强度超声法[20]等,机械法对环境的污染小,但此方法能耗较大,制备的CNF均匀性稍差[21]。化学机械法主要包括化学预处理和机械处理两个步骤,化学预处理有助于纤维素的纳米原纤维化和制备高品质的CNF,可降低机械处理的能耗,利用化学预处理对纤维素表面进行化学改性是目前研究热点之一。化学预处理常用方法有羧甲基化[22]、磷酸化[23]、磺乙基化[24]等,化学预处理使纤维表面产生新的官能团,进一步拓宽了CNF的应用范围。Abe[25]利用氢氧化钠对干燥的纤维素纸浆进行预处理,随后利用珠磨机(纳米原纤化)成功制备了宽度为12~20 nm的CNF。Sirvio等[26]利用一种由氯化胆碱和尿素组成的低共熔溶剂对纸浆进行预处理,成功制备了宽度2~5 nm、杨氏模量8 GPa的CNF。生物法是一种酶处理纤维的方法,酶处理被认为是高效、绿色制备CNF的较佳方法。Milena等[27]利用酶处理提高了CNF的产率和性能;Nie等[28]利用酶预处理改善了CNF的流动性;另外,酶预处理后的水解产物可回收并能转化为其他产品[2]。制备CNC常用的方法是酸水解法,即利用酸溶液水解纤维素的无定形区,保留纤维素结晶区,该方法可以制备出结晶度较高的CNC,常用酸有硫酸[29]、磷酸[30]等。酸水解法制备CNC工艺成熟,已实现工业化生产,但酸水解法对设备材料要求较高。

1.2 纳米纤维素的凝胶化

纳米纤维素的凝胶化是制备纳米纤维素基气凝胶的一个重要步骤。凝胶化通常指利用分子间相互作用(氢键、疏水相互作用等)形成相互连接的聚合物网络,也可将其称为聚合物溶液的固化[31]。在凝胶化过程中会形成三维纳米纤维素网络,这些网络骨架能提高凝胶的强度。凝胶化的形成机理可分为物理交联和化学交联[32]。物理交联主要是分子内或分子间的氢键和分子间的物理缠结作用,化学交联通常需要增加额外的交联剂,以诱导交联网络的形成。一般来说,化学交联得到凝胶的速度比物理交联快,可以形成更稳定的结构[33]。纳米纤维素的物理凝胶体系主要依赖于纳米纤维素表面存在的羟基形成分子内和分子间氢键而进行凝胶化;通常,利用水相分散法将制备的纳米纤维素在水中分散,然后在氢键作用下使其自发形成纳米纤维素基水凝胶[34]。Heath等[35]利用水相分散法将纳米纤维素分散在水中,使其自发形成凝胶,然后采用溶剂置换法和超临界CO2干燥法制备得到纳米纤维素基气凝胶;结果表明,制备得到的气凝胶密度为78 mg/cm3,比表面积为605 m2/g。在物理凝胶体系中加入无机盐可提高凝胶化速率,其原理是,无机盐改变了原物理凝胶体系的电荷分布,使粒子相互靠近,形成凝胶[36]。Wang等[37]在纳米纤维素物理凝胶体系中加入CaCl2,提高了物理凝胶化的速度,并采用叔丁醇溶剂置换法和冷冻干燥法最终制备得到纳米纤维素基气凝胶;结果表明,制备得到的纳米纤维素基气凝胶比表面积为165 m2/g,收缩率为5.89%。纳米纤维素凝胶化的化学交联多发生在采用溶胶-凝胶法制备过程中,溶胶-凝胶法是将纳米纤维素溶解在特定溶剂中,然后通过再生使其在低温下形成纳米纤维素基湿凝胶,该工艺周期长,制备复杂,可通过超声冷冻和添加无机盐来提高其制备速度[38]。Jiang等[39]利用溶胶-凝胶法制备了纳米纤维素-二氧化硅复合气凝胶;结果表明,制备得到的气凝胶密度为7.7 mg/cm3,比表面积为342 m2/g,溶胶-凝胶法制备气凝胶可以改善其力学性能和热稳定性。

1.3 溶剂置换

溶剂置换是指在湿凝胶体系中,有机溶剂替换水的过程;该过程将水凝胶转化成溶剂凝胶,可以防止干燥过程中凝胶骨架的坍塌[40]。选择合适的有机溶剂是这一过程的关键,若选择对凝胶本身结构有破坏作用的溶剂,会影响纳米纤维素基气凝胶的结构和性能。丙酮、叔丁醇、乙醇等是溶剂置换过程中常用的有机溶剂,这些溶剂的表面张力均小于水的表面张力,用这些溶剂替换水可以减小凝胶孔隙内的毛细管作用力和气凝胶的收缩率,从而保护气凝胶的孔隙结构[41]。溶剂置换所用有机溶剂在满足基本条件的同时,还要与干燥方法相适合。采用常压干燥法制备的气凝胶,在溶剂置换时需选择强挥发性有机溶剂,如丙酮;采用冷冻干燥法制备的气凝胶,在溶剂置换时需选择高熔点、低毒性的有机溶剂,如叔丁醇;采用超临界CO2干燥法制备的气凝胶,在溶剂置换时需选择能高度溶解于CO2的有机溶剂,如乙醇、丙酮。Li等[42]利用丙酮溶剂置换法和常压干燥法制备了纤维素纳米纤丝基气凝胶;结果表明,制备得到的气凝胶比表面积为22.4 m2/g,密度为58.82 mg/cm3。Sehaqui等[43]利用叔丁醇溶剂置换法和冷冻干燥法制备了纤维素纳米纤丝基气凝胶。Nemoto等[44]通过在TEMPO氧化纤维素过程中加入少量叔丁醇(TBA),使制备得到的纳米纤维素湿凝胶中形成TEMPO氧化的纤维素纳米纤丝(TOCN)/H2O/TBA体系,然后用液氮冷冻干燥法将此体系制备成气凝胶;结果表明,制备得到的气凝胶比表面积值接近于完全溶剂交换(TOCN/TBA体系)制备的气凝胶,且其比表面积比TOCN/H2O体系制备的气凝胶的大。宋宇轩[45]利用乙醇溶剂置换法和超临界CO2干燥法制备了球形纳米纤维素基气凝胶。

1.4 干燥

干燥工艺的选择很大程度上决定了纳米纤维素基气凝胶的孔隙结构,孔隙结构在纳米纤维素基气凝胶的应用中起着至关重要的作用[46]。纳米纤维素基气凝胶的常用干燥方法有冷冻干燥法和超临界流体干燥法,这两种方法均可以防止气凝胶的孔隙结构由于毛细管作用力而塌陷。

冷冻干燥是一种通过升华干燥将湿凝胶中的水或溶剂预先冷冻成固体来制备气凝胶的方法,该方法要求低温低压,制备的气凝胶会保持冻结状态下的骨架结构。根据预冻的方式,冷冻干燥法又可分为液氮冷冻干燥和冰箱冷冻干燥。赵华等[47]以微晶纤维素为原料,采用硫酸水解、物理凝胶、叔丁醇置换、液氮冷冻干燥方法制备了纳米纤维素基气凝胶;结果表明,制备得到的纳米纤维素基气凝胶的结构主要呈疏松多孔的三维层状,并形成少量的三维网络结构,比表面积为0.01~0.02 m2/g,孔径主要分布在10~25 nm。此外,研究人员对影响气凝胶结构的因素也进行了深入探讨。Jiménez-Saelices等[48]以CNF悬浮液为原料,采用两种不同模具对湿凝胶进行冷冻干燥,制备了纳米纤维素基气凝胶,并研究了冻干参数对纳米纤维素基气凝胶微观结构的影响;结果表明,对于气凝胶来说,成冰过程在其微观结构中起着重要作用,其多孔结构主要由生长的溶剂晶体形态决定,冷冻干燥可以通过调节冷冻速率来制备具有特定微观结构的气凝胶,冷冻速率可以通过模具尺寸和材料及温度梯度来控制。其中,冷冻铸造是制备各向异性气凝胶的常用方法,包括悬浮液的单向冻结、冰晶的单向生长、冷冻干燥等步骤,得到的多孔结构模拟了冰晶的单向生长形态,气凝胶的各向异性主要由凝胶组织的各向异性引起[49]。Chen等[50]利用单向冰模板实现单向梯度冷冻铸造,制备得到了各向异性的纳米纤维素基气凝胶;结果表明,该气凝胶具有各向异性的层状结构。Chen等[51]采用不同冷冻干燥方法制备了孔隙率为99.5%、密度为7 mg/cm3的纳米纤维素基气凝胶,研究了温度、冷冻剂和冷冻方法对气凝胶结构和性能的影响;结果表明,不同温度(−196°C、−30°C、−18°C)、冻结剂(液氮或乙醇)和冻结方法(非定向冻结或定向冻结)对气凝胶结构和性能的影响较大,利用自制的定向冻结装置,在定向冻结干燥条件(−30°C、乙醇)下,制备得到了各向异性的纳米纤维素基气凝胶,此气凝胶在横向上呈蜂窝状多孔结构,在纵向上呈有序的孔隙结构,具有良好的吸水性、稳定性和抗压强度。定向冷冻干燥是以温度梯度下生长的晶体作为模板来复制其有序结构的过程(见图1),在此过程中,冻结方向决定了晶体的生长方向和最终气凝胶的微观结构[52]。

图1 (a)定向冷冻干燥机示意图、(b)定向冷冻干燥技术示意图Fig.1 (a)Schematic diagram of directional freeze dryer;(b)schematic diagram of directional freeze drying technology

超临界流体干燥法是指将温度和压力提高至孔隙内水或溶剂的临界点以上,使液体成为没有气液界面的超临界流体,然后通过减压去除超临界流体的干燥方法;此方法可以完全消除毛细管作用力[53],在此过程中,CO2常被用作超临界干燥介质。Wang等[54]利用超临界CO2干燥技术制备得到纳米纤维素基气凝胶,该气凝胶的比表面积高达353 m2/g,平均孔径为8.86 nm,收缩率为4.03%。超临界流体干燥技术虽然可以有效防止气凝胶三维多孔结构的坍塌,但其存在操作成本高、危险性大等弊端,因而限制了该技术的应用。除了冷冻干燥和超临界流体干燥外,其他干燥方法也已有所研究,如常压干燥法。Toivonen等[55]通过将CNF分散体经真空过滤浓缩成致密的湿凝胶饼,再经溶剂置换和常压干燥后制备得到纳米纤维素基气凝胶;结果表明,该方法制备的气凝胶结构和性能并不理想,其密度为600 mg/cm3,应用范围较窄。Li等[56]利用冷冻/溶剂置换/常压干燥法制备得到了超轻、多孔的纳米纤维素基气凝胶;结果表明,该气凝胶的孔隙率>98%、密度为18 mg/cm3、比表面积>30 m2/g,表明该方法具有大规模、连续生产纳米纤维素基气凝胶的潜力。

2 纳米纤维素基气凝胶在吸附分离领域中的应用

近年来,纳米纤维素基气凝胶材料制备技术得到了快速发展。纳米纤维素基气凝胶表面含有大量羟基,使其易于进行表面功能化改性,从而促进了纳米纤维素基气凝胶的功能化应用。纳米纤维素基气凝胶的固有特性使其具有良好的吸附性能。目前,国内外研究人员对于纳米纤维素基气凝胶在吸附分离领域中的应用进行了大量研究,利用纳米纤维素基气凝胶净化水和空气,开发出了可吸附油、重金属、染料和CO2的纳米纤维素基气凝胶,使其在环境保护方面得到有效应用。

2.1 纳米纤维素基气凝胶在水净化领域中的应用

2.1.1 油水分离

随着近海石油生产和运输的不断增加,海上溢油事故日益频发,大量的石油进入海洋,对环境造成了严重污染[57],因此,清理溢油也成为一个备受关注的问题。清理溢油常用的方法有物理法、化学法和生物法[58]。化学法比较有效但对环境有污染,生物法耗时长且难控制,而吸附法相比于其他方法具有成本低、能耗低和操作简单的优势,是目前清理溢油、漏油的有效方法。纳米纤维素基气凝胶吸附剂具有高孔隙率、低密度、可再生和可生物降解等优点,具有吸附石油的巨大潜力。然而,纳米纤维素基气凝胶表面含有大量的亲水羟基,这些亲水基团的存在降低了其对油性物质的吸附。

为了解决此问题,通常需要对纳米纤维素基气凝胶进行改性,以提高其疏水性和亲油性。化学气相沉积法、原子层沉积法和硅烷化法是提高纳米纤维素基气凝胶疏水性的常用方法。Fatemeh等[59]通过利用十六烷基三甲氧基甲烷的化学气相沉积对纳米纤维素基气凝胶进行了硅烷化改性,气凝胶改性前后的密度分别为8.0~13.8 mg/cm3和11.0~17.5 mg/cm3,孔隙率分别为99.1%~99.5%和98.8%~99.3%,改性后气凝胶的接触角大于90°,对油的吸附能力增强,可归类为疏水性材料。Korhonen等[60]利用原子层沉积法对纳米纤维素基气凝胶进行二氧化钛涂覆,制备得到疏水性纳米纤维素基气凝胶,该气凝胶对油的吸收率可达气凝胶体积的80%~90%,且当该气凝胶漂浮在水面上或脱离水面时,吸附的油不会溢出。Zhou等[61]采用冷冻干燥法制备了由硅化纤维素纳米纤丝和硅纳米颗粒组成的疏水气凝胶;结果表明,制备得到的复合气凝胶孔隙率≥99.6%,密度≤6.43 mg/cm3,接触角为168.4°,具有超高的疏水性,可以在无外加压力条件下分离表面活性剂中稳定的油包水乳液,油水分离效率达99%以上。

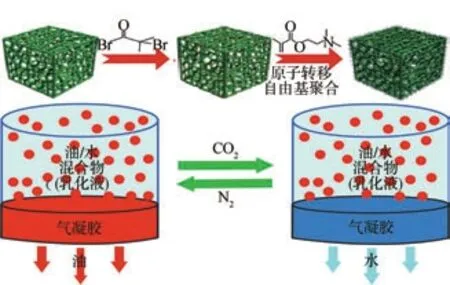

以上方法只能去除油水混合物或乳化液中的一相;鉴于此,Li等[62]通过接枝能与CO2反应的N,N-二甲基氨基-2-甲基丙烯酸乙酯(PDMAEMA)聚合物,制备了表面润湿性可控的纤维素纳米纤丝基气凝胶(见图2);结果表明,在纤维素纳米纤丝基气凝胶表面接枝PDMAEMA,通过简单的CO2和N2鼓泡,就可以实现对纤维素纳米纤丝基气凝胶表面润湿性的控制,当pH值为7、温度为25°C时,该气凝胶表面呈疏水性,可以将油和水分开,当在CO2中暴露15 min后,该气凝胶表面由疏水性变为亲水性,分离过程完全可逆。

图2 CNF-g-PDMAEMA的制备示意图及其吸附过程示意图[63](经参考文献[63]许可转载;版权所有(2019)美国化学学会)Fig.2 Preparation and adsorption process of CNF-g-PDMAEMA[63](Reprinted with permission from[63];copyright(2019)American Chemical Society)

2.1.2 吸附重金属

重金属因其不可生物降解和在水中易积聚而对人类健康构成威胁,重金属污染通常被认为是最严重的污染之一。处理重金属的方法有化学沉淀、物理吸附、离子交换、生物修复等[63-65]。吸附法是最常用的方法,其特点为制备工艺简单、环保,因此,研究人员开发了多种吸附材料以用于吸附水中的重金属;其中,纳米纤维素基气凝胶因其具有降解性好、性价比高、通用性强等优点而成为最有前途的吸附材料。Lam等[66]发现,纳米纤维素基气凝胶对重金属的吸附能力主要取决于其活性位点和多孔结构,如果纳米纤维素基气凝胶固有的亲水性较差且活性位点较少,就需要对其进行改性。Geng等[67]制备了一种3-巯基丙基三甲氧基硅烷(MPT)修饰的纳米纤维素基气凝胶,该气凝胶能有效去除水中的Hg(II),其最大吸附量可达718.5 mg/g,且经过4次吸附/脱附后,其对Hg(II)的吸附能力没有明显下降,且基本保持了原有的结构完整性,其吸附/脱附过程如图3所示。Yao等[68]制备了一种表面接枝醛基的纳米纤维素基气凝胶,该气凝胶可去除水溶液中的Pb(II)和Cu(II),其对Pb(II)和Cu(II)的吸附量分别为155.40和36.86 mg/g。一些研究表明,复合气凝胶对重金属的吸附性能优于纯纳米纤维素基气凝胶,复合气凝胶不仅具有很强的吸附和降解能力,且在多次使用后仍能保持结构完整、不变形[69]。Wei等[70]将纳米纤维素与氧化铁(Fe3O4)纳米粒子结合,制备了一种磁性复合气凝胶,该气凝胶能有效吸附Cr(VI),并在磁性条件下实现可控回收,当纳米纤维素与氧化铁质量比为1∶1时,Cr(VI)的吸附最大,为2.2 mg/g;此外,该方法已被证明,能够去除水溶液中的Pb(II)和Cu(II)。

2.1.3 吸附染料

用于纺织品、纸张、皮革和食品染色的染料是一类具有发色基团的水溶性高分子有机化合物。废水中的染料对水生生物有较大影响,其具有较强的螯合金属离子倾向,会对鱼和其他生物产生毒性且阻碍水生植物的生长,因此,染料废水的污染问题亟需解决。近年来,利用纳米纤维素基气凝胶吸附染料的方法引起了人们的广泛关注。徐春霞等[71]以水稻秸秆纤维素纳米纤丝为原料,采用冻融凝胶法、叔丁醇溶剂置换法、液氮冷冻干燥法制备纤维素纳米纤丝基气凝胶,将制备得到的纤维素纳米纤丝基气凝胶用于亚甲基蓝的吸附,理论最大吸附量为196.08 mg/g。此外,通过引入胺官能团以改善纳米纤维素基气凝胶对染料的吸附性能已被证明是一种灵活而通用的方法。Tang等[72]采用仿生涂层的方法将聚多巴胺引入CNF表面,并与聚乙烯亚胺交联形成气凝胶,此气凝胶具有低密度(25.0 mg/cm3)、高孔隙率(98.5%)和形状恢复能力等特性,可用于吸附甲基橙,最大吸附量为265.9 mg/g;此研究表明,聚多巴胺涂层既能提供丰富的活性位点,又能提供与聚乙烯亚胺反应的官能团,即官能团可作为活性位点,利用该方法制备的气凝胶具有良好的吸附性能和商业价值。

图3 MPT修饰的TOCN对Hg(II)的吸附和脱附过程示意图[67](经参考文献[67]许可转载;版权所有(2017)美国化学学会)Fig.3 Adsorption and desorption of Hg(II)by MPT modified TOCN[67](Reprinted with permission from[67];copyright(2017)American Chemical Society)

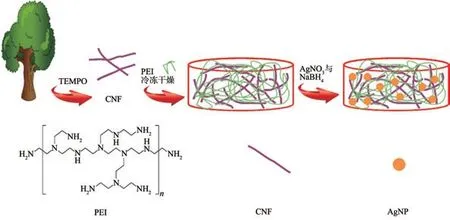

气凝胶表面的电荷特性对染料的吸附有很大影响。Jiang等[73]以TEMPO氧化的CNF为原料、利用叔丁醇溶剂置换法和冷冻干燥法制备得到纤维素纳米纤丝基气凝胶,其比表面积为193 m2/g,表面羧基含量为1.29 mmol/g,具有很强的去除水中阳离子孔雀石绿染料的能力,其表面的阴离子羧酸基团与阳离子孔雀石绿基团存在静电相互作用,有利于阳离子染料的去除。Maatar等[74]利用阳离子纤维素纳米纤丝与三异氰酸酯交联,采用冷冻干燥法制备了含有三甲基氯化铵官能团的纤维素纳米纤丝基气凝胶;结果表明,制备得到的气凝胶是一种高效的阴离子染料吸附剂,对红色、蓝色和橙色染料的吸附量分别为160、230和560 mg/g;Zeta电位表明,CNF表面的正电荷与带负电荷的磺酸染料产生了静电效应,静电效应在阴离子染料的吸附中发挥了至关重要的作用。银纳米颗粒(AgNP)作为一种重要的贵金属催化剂,对染料的脱色具有显著的催化作用。然而,AgNP容易在水中积累,降低了其在水中的催化效率。Zhang等[75]以交联了聚乙烯亚胺(PEI)的纤维素纳米纤丝基气凝胶为载体,将AgNPs还原固定在气凝胶的孔壁表面,制备得到了复合气凝胶(见图4);结果表明,此气凝胶对阳离子和阴离子染料均有良好的催化脱色效果,脱色效率高达98%,并具有良好的机械性能和形状恢复能力,可多次循环使用。

2.2 纳米纤维素基气凝胶在空气净化领域中的应用

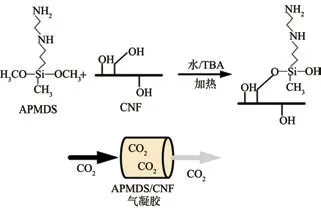

CO2在空气中含量高,容易导致温室效应,对人类生活产生影响。随着化石燃料使用量的增加,CO2的排放量也在增加,这给环境保护带来了巨大压力。近年来,CO2的捕获与分离已成为一个热门研究课题。用于捕获与分离CO2的常用方法有溶剂吸收法、固体吸附法、膜分离法、分馏法等[76];其中,固体吸附法因其操作简单、成本低、能耗低等优点成为最受欢迎的方法[77]。相比于固体吸附材料沸石[78]、活性炭[79]、硅胶[80]等,纳米纤维素基气凝胶具有成本低、制备简单、可生物降解、可再生等优点,已成为CO2捕集领域的研究热点。胺基改性后的纳米纤维素基气凝胶常被用于吸附CO2。Li等[81]利用N-(2-氨基乙基)-3-氨基丙基甲基二甲氧基硅烷(APMDS)对纤维素纳米纤丝进行改性,制备胺基化纤维素纳米纤丝基气凝胶(见图5);结果表明,APMDS主要接枝于纤维素纳米纤丝的C6羟基上,该气凝胶对CO2的吸附既有物理作用也有化学作用,但化学作用起主导作用;在15 kPa、25°C条件下,该气凝胶在物理作用和化学作用下对CO2的吸附量分别为44.45和15.40 mg/g。Zhang等[82]利用气相改性方法制备了胺基化纤维素纳米晶体基气凝胶;结果表明,改性后纤维素纳米晶体基气凝胶的颜色由白色变为黄色,比表面积减小,力学性能得到改善,对CO2的吸附量(69.98 mg/g)显著提高。刘双等[83]采用叔丁醇溶剂置换、冷冻干燥的方法,将N-(2-氨基乙基)-3-氨基丙基甲基二甲氧基聚合物(AEAPMDS)接枝到球形纤维素纳米纤丝上,最终制备得到纤维素纳米纤丝基气凝胶;结果表明,此气凝胶具有三维网络孔隙结构,压缩强度为0.46 MPa,对CO2的吸附量可达67.77 mg/g,具有良好的CO2吸附能力。

图4 CNF/PEI/AgNP复合气凝胶制备示意图Fig.4 Schematic illustration on the fabrication of the composite aerogel of CNF/PEI/AgNP

图5 APMDS改性CNF气凝胶的实验原理图[82](经参考文献[82]许可转载;版权所有(2020)美国化学学会)Fig.5 Experimental principle diagram of APMDS modified CNF aerogels[82](Reprinted with permission from[82];copyright(2020)American Chemical Society)

3 结语及展望

作为一种新型轻质固体材料,纳米纤维素基气凝胶具有广阔的应用前景。制备纳米纤维素基气凝胶主要包括纳米纤维素的制备、纳米纤维素的凝胶化、溶剂置换和湿凝胶干燥4个过程。作为基材,纳米纤维素的制备质量会直接影响纳米纤维素基气凝胶的性能及应用效果,化学机械法和酸水解法可制备出质量优良的纤维素纳米纤丝和纤维素纳米晶体。纳米纤维素的凝胶化分为物理凝胶和化学凝胶,在物理凝胶体系中加入无机盐可以提高凝胶速率。溶剂置换通过使用表面张力比水小的有机溶剂以降低孔隙的毛细管作用力,保护气凝胶的孔隙结构。冷冻干燥和超临界流体干燥法的干燥过程对纳米纤维素基气凝胶的多孔结构起着决定性作用。纳米纤维素基气凝胶被广泛应用于油水分离、重金属离子吸附、染料吸附、空气中CO2的吸附捕捉等领域,从而使其在水和空气污染负荷的降低和净化方面具有重要的利用价值。但在制备纳米纤维素基气凝胶过程中,仍存在纳米纤维素制备成本较高、纳米纤维素性质及尺寸稳定性差、溶剂置换过程耗时长、制备工艺条件复杂等技术难题,随着不同领域对纳米纤维素基气凝胶需求量的增加和纳米纤维素基气凝胶制备技术的研究发展,纳米纤维素基气凝胶的功能化改性、置换溶剂体系的高效性、产业化制备的绿色化将有更广阔的研究前景,可进一步扩大纳米纤维素基气凝胶的应用范围,进而加快造纸企业的转型升级步伐,推动造纸行业的可持续发展。